斐济海洋环境地区高速公路高性能混凝土试验

2021-04-12李锋岗

李锋岗

(中铁一局集团桥梁工程有限公司,陕西渭南 714000)

1 工程概况

该工程为斐济规模最大,线路最长的在建公路升级项目,项目位于斐济国Vanua 岛西北侧,为典型的热带海洋性气候(只有夏天),业主为斐济公路局(FRA),施工标准以澳、新、英、美规范为主。NASARAWAQA3#桥为跨河桥梁(该条河流与大海相通,伴随海水有潮汐潮落现象),为既有桥梁右侧新建桥梁,基础定性为海水区域钻孔桩,环境作用等级属于海洋氯化环境Ⅲ-D。海水中Cl-、M2+、Ca2+含量高,灌注桩要求用C45 防腐耐久性高性能混凝土,坍落度180~220mm,满足耐久性100 年的要求,要求加入粉煤灰和防腐剂,按照美国材料与试验协会(ASTM)和美国国家公路与运输协会标准(AASHTO)执行。

2 高性能混凝土配合比试验

2.1 高性能混凝土的原材料组成

高性能混凝土的施工队原材料的要求要严格控制,水泥、粗集料、细集料、粉煤灰(外掺料)、水、外加剂等均是组成高性能混凝土的关键原材料。水泥为斐济当地产的P.O 42.5 的普通硅酸盐水泥,比表面积在350m2/kg 以上,碱含量不大于0.60%;细骨料产于苏瓦河,细度模数要求为2.6~3.0;粗骨料产地为FAIZAL QUARRY,LABASA 为两级配碎石,掺配比例根据每批检验结果经试验确定,最大粒径不超过31.5mm;粉煤灰产于新西兰,属于Ⅰ级灰;拌合水为饮用水;外加剂包括保塌剂减水剂)均产于新西兰,防腐剂产于澳大利亚。

2.2 外加剂的选择应用

高性能混凝土试配阶段,验证外加剂的特性,以便按照科学的方法正确使用,发挥出其在提高混凝土性能方面的应用优势。对SikaViscoCrete-5-555(NZ)的聚羧酸系的高性能减水剂通过依次递减的方式将减水剂由说明书要求的1.0%的掺量缩减至0.3%,解决了混凝土拌合物扒底、泌水、离析的问题;根据斐济气温的特点,通过试配调整确定SikaRetarder 保坍剂保坍剂掺量为1.0%,3h 内坍落度无损失,工作性能满足水下灌注桩的要求。

2.3 骨料的选择

VALUBASUGA QURRY 碎石厂的碎石基本满足要求。为了更好地保证混凝土的质量,将碎石经过二次整形,减少碎石孔隙率和针片状含量。

2.4 粉煤灰掺量的确定

本工程配合比选用优质的新西兰Ⅰ级粉煤灰,细度、氯离子含量、需水量比、烧失量、含水量,SO3含量均满足合同规范的要求,经过对比试验分析,确定粉煤灰的掺配比例为胶凝总量的22%,使混凝土的工作性、强度、抗渗性、耐久性均满足要求。

2.5 高性能混凝土的拌和

高性能混凝土水胶比相对较小,搅拌相对普通混凝土较困难,为了拌合物搅拌均匀,满足质量要求,按四个方面来控制:①拌采用卧轴式强制搅拌机,自动精确计量;②拌合前减水剂及保坍剂先溶于拌合水;③投料次序:粗集料→胶凝材料→细集料→水及外掺料;④搅拌时间不少于180s,不大于195s 从加水开始计时[1]。

3 高性能混凝土试验检测指标分析

3.1 拌合物工作性能

共选取36 组具有代表性的样品用坍落度法(参考规范AASHTOT119)检测拌合物性能工作性能:坍落度为210mm,标准差为7.658mm,扩展度510mm;粘聚性、流动性、保水性良好:测坍落度时观察应看到砂浆要均匀地包裹着所有石子,同时整体坍落,不离析,顶部呈圆形草帽状,用铲翻动,不粘盘、无扒底、无泌水现象,没有假凝现象,易操作,排空时间为12±2s,28℃下3h 坍落度经时损失为0,含气量为2.9%,满足海洋气候混凝土桩的灌注要求。此成效与施工初期强有力的原材料质量控制以及配比的科学控制有密切的关联。

3.2 力学性能及耐久性检测

根据合同规范要求采用《美国国家公路与运输协会标准》(AASHTO)规定的试块抗压采用φ150mm×150mm×300mm 的圆柱体试件。制得C45 混凝土立方体试件,共36 组,对其展开抗压试验。

实测结果表明,28d 抗压强度的平均值为57.3MPa,标准差为1.471MPa,变异系数0.039。通过与AASTO 相关规定的对比分析可知,各项指标均满足要求,意味着混凝土的抗压强度达标,性质稳定,符合合同规范的要求。

3.3 抗渗性试验

取高性能混凝土抗渗试件一组(每组6 个,上直径175mm,下直径185mm,高150mm),按顺序逐级增加水压,水压从0.1MPa 开始每隔8h 增加0.1MPa 的水压力,此过程中密切分析抗水渗透能力,采集并记录所得数据,当6 个试件中有3 个试件表面出现渗水时,停止试验记录水压力,根据此类数据展开高性能混凝土的抗渗性分析,混凝土抗渗等级中以每组6 个试件中的4 个试件未出现渗水时的最大水压力乘以10 来确定,结果为大于P12,符合规范要求[2]。

3.4 抗氯离子渗透试验

通过混凝土试件的电通量法来确定抗氯离子渗透的性能,以检验桩基在海水冲刷侵泡环境中抵抗氯离子渗透的能力,结果值为682C,满足耐久性要求。

4 试验结果及分析

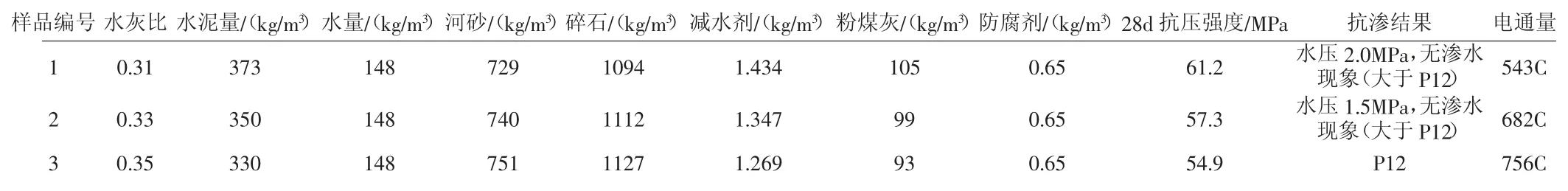

取水泥、粉煤灰、碎石、河砂、外加剂、水,按照计算的配和比制备试验样品(共涉及3 类水胶比,水灰比分别为0.31、0.33、0.35,分别形成特定的试样)。按规范组织试验,全面采集并记录数据,具体内容如表1 所示。

根据表1 内容展开分析可知:在高性能混凝土配合比的制备中,选用合理的材料,运用科学的试验方法,则能够有效改善混合料的性能;此外,通过试验显示结果数据具体表现为拌合物粘聚性、和易性、保水性,强度及耐久性能的提升。

表1 不同水灰比的试验汇总

5 结果分析

高性能混凝土的综合性能受多重因素的影响,具体体现在粘聚性、和易性、保水性、抗压性、抗渗性、抗氯离子渗透等方面。因此,在针对高性能混凝土组织试验与质量分析时,需着重考虑到此类影响因素,细致分析,得出准确的结果。此处对试验检测结果做如下总结:

(1)拌合物工作性能试验。试样总量为36 组,经工艺优化后,产出的高性能混凝土的坍落度控制在180~220mm,确保粘聚性、和易性、保水性良好,可完全满足工程质量要求,能够将其作为高速公路的施工材料[3]。

(2)抗压性试验。试样总量为36 组,经对比分析后,确定性能最优的混凝土。结果表明,变异系数得到有效的控制,仅为0.039,同时在强度等方面也具有较好的表现,与标准值仅存在微小的差异。可见,高性能混凝土的质量较为稳定,性能均衡,综合表现较佳。

(3)抗渗性试验。试样总量为3 组,在满足配合比设计要求的情况改变各自的水胶比不同,调整胶凝材料和骨料用量,标准养护28d 强度后,混凝土的抗渗指标均有提高的变化趋势,随水胶比的降低而提高。此外,在生产阶段适当降低水胶比后,改善混凝土的综合性能,使其具有更高的强度耐久性以及经济作用。

(4)电通量试验。试样总量为3 组,在满足配合比设计要求的情况下改变各自的水胶比不同,调整胶凝材料和骨料用量,标准养护28d 后,试验结果符合设计要求。

6 结语

综上所述,对高性能混凝土拌合物的粘聚性、和易性、保水性、抗压强度、抗渗性、电通量等指标的探索,满足海洋氯化环境中混凝土结构物强度和耐久性的要求。在众多的工程建设中,高性能混凝土为重要材料,其质量控制是一项综合性较强的工作,需充分考虑到强度、抗压性、耐久性等方面的要求,采取全面的控制措施,以便发挥高性能混凝土的工程应用优势。作为技术人员,应做好高性能混凝土的试验检测工作,以科学的方式量化分析混凝土的质量,在不影响质量的前提下,调节材料的配比、减少材料的用量,从而以集约化的方式完成工程的建设工作,筑造高品质的工程,推动社会经济的发展,为我们在国外的高性能混凝土施工积累良好的经验。