U型生产线在制笔行业的实践

——浅议精益生产中的单件流

2021-04-10王定力

王定力

一、前言

精益大师Robert 说,精益企业不提倡大批量生产,或经济生产规模的概念,而主张单件流,希望物料流和信息流能稳定并不间断地朝目的地(客户)传递。单件流可以降低产品的交付时间,降低库存,并把问题突显出来。同时,单件流给我们较大的弹性来响应市场的改变。[1]

U 型生产线是精益生产的核心模块,是适应多品种小批量、频繁插线和变线的生产方式的生产线,以减少人力、物力的浪费为首要目标。U 型生产线和直线流水生产线都可以定义为单件流,但是前者比后者的优点更加明显。

安硕文教用品(上海)股份有限公司(以下简称“安硕文教”)经过多年的努力,成功地将U 型生产线运用在铅笔生产线上,为中国铅笔行业自动流水线生产推广进行了有益的探索。

二、传统模式和精益生产的对比

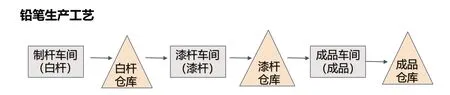

木杆铅笔的传统生产模式,即目前铅笔企业的生产模式是以工种来区别生产活动的,为每个工种活动划分了部门:制杆车间、油漆车间、成品车间等,并且在每个车间之间不得不设立一个半成品仓库(见图1)。

从图1 看出,铅笔的生产是将生产过程按照工艺分成了三个车间,铅笔在一个车间加工完之后通过一个半成品仓库再转到下一个车间加工下一道工序,其生产是不连续的,这种流动是有停顿的。

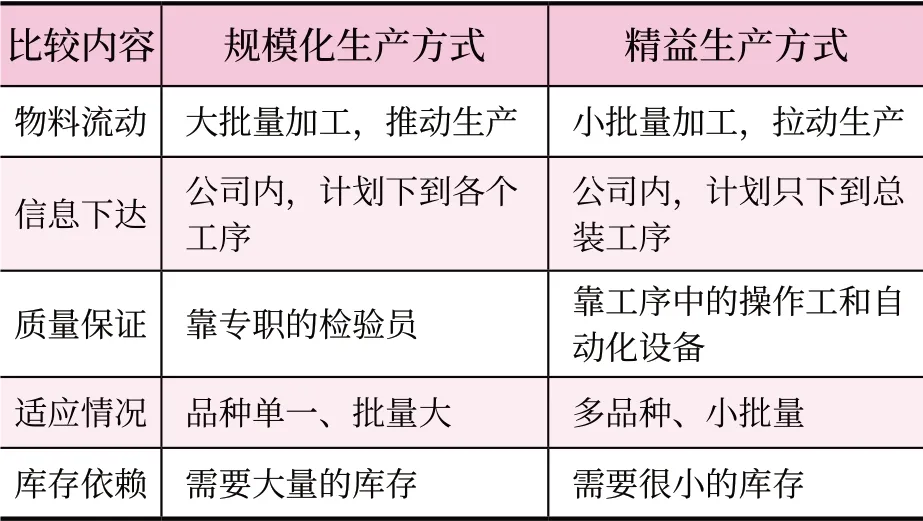

精益专家将这种传统模式与精益生产做了对比,推动式生产和精益生产的关键区别见表1。

表1 传统规模化生产与精益生产对比

通过实施精益生产,企业可以在以下几个方面实现突破性增长:

(1)使库存减少90%;

(2)使废品率降低50%;

(3)使订货时间缩短50%;

(4)使新品上市时间缩短50%。[2]

为此,针对上述精益理论,将铅笔传统生产模式与U 型生产线(单件流)进行对比,从物流和信息流动、管理成本、库存、损耗、交货时间等几个方面做个简单剖析。

图1 木杆铅笔生产的流程图

首先是物料/信息流动。在推动式生产模式中,生产计划是下达到每一个工序(车间)的,而每个车间根据自身物料、人员、机器的状况安排生产,不管下一道工序当前是否需要,因此,势必造成物料的堆积。而且,推动式生产最糟糕的是,即使有大量的库存,但却不见得是当班需要的品种;

其次是管理成本。假设一个年产量5 亿支规模的铅笔工厂(中等规模),至少需要二个500 ㎡的仓库用于存放半成品,同时至少需要8 个物流员工(假设单班生产,4 人/仓库)用于入库、发料、做账、盘点等管理等工作,假设一个员工的年平均收入及社保成本为8 万元,则8 个员工年工资成本总额近64 万元,如是是两班的话,就需要翻倍;

再者是库存依赖。基于推动式生产模式,一个年产5 亿支规模的铅笔工厂,假设半成品的库存为一个月的产量,白杆半成品和油漆杆半成品的库存笔者估计会有60 万罗(1 罗=144 支)之多,假设半成品的平均成本为12 元/罗,则库存金额高达720 万元左右;

此外是损耗。一个传统生产模式企业的仓库,做到先进先出非常困难。可以设想,因为没有做好先进先出导致原材料或半成品超过保质期,或标准变更或客户要求变化等,其产生的报废一定是批量性的;

另外是满足客户需求。随着全球市场的变化,客户的订单变得打样频繁、品种多、数量小、交期短,传统模式生产无法应对短平快需求。

三、单件流(one piece flow)和U型生产线

什么是单件流?精益大师沃麦克和琼斯在《精益思想》一书中用一个简单有趣的例子作了解释。

他们中的一位和他两个不到10 岁的女儿一同完成了一个简单的实验。他问女儿们:要为妈妈每月出的通讯做好折叠、贴地址、封信封、贴邮票和邮寄的工作,最好怎么做?她们想了一会儿后干脆地回答:“爸爸,首先你要折好所有的通讯,然后给每一份通讯贴上地址标签,然后封好所有的信封,最后贴邮票。”“为什么不折一本通讯,就封好、贴上地址,再贴邮票呢?那不就省得把每份通讯拿上拿下4 次了吗?为什么我们不从一份通讯的角度出发,使它最快寄出,而花的力气最少呢?”她们强调说:“因为那样做效率不高。”

二位大师认为,世界上大多数的管理者在考虑他们的大事时与七八岁孩子的思路完全相同,这非常令人吃惊。大野耐一把这种主张批量生产的思想模式归罪于人类文明中最早的农民。他认为,是这些人在进行批量生产(一年一度的农作物收获)和储存(收粮入仓)的过程中,丢掉了猎人们那种一物一猎的明智。我们所有的人都必须和部门化的、批量生产的思想作斗争,因为如果产品按从原材料到成品的过程来连续生产的话,我们的工作几乎总能完成得有效而精确得多。换言之,当你把精力放在产品和交期的需要上,而不是放在组织或设备上时,事情就会办得好一些。[3]

2008年,全球金融危机爆发,行业内的很多企业发展遇到前所未有的挑战,不少文具生产小企业濒临停产。当然,也有很多企业希望通过改善(Kaizen)提高效益降低成本。此时,安硕文教通过几年的精益理论学习和实践积累,在当年搬入新厂区后实施了突破性改善(Kaikaku,有别于一般的改善Kaizen),即,把传统铅笔生产模式改造成U 型生产线(也称“迷你生产单元”或“一站式生产流程”),使物料和信息真正流动起来,尽可能取消不为客户创造价值的步骤。并为今后实现全自动流水生产线奠定了基础。

U 型生产线的特点是,设计时其入口Input 和出口Output(即第一道工序和最后一道工序)的位置应尽可能地靠近,称之为“IO 一致”原则。当I 点与O 点接近时,可减少因“返回”而造成的时间浪费,减少搬运作业;其二,多工位呈弧形并且工序间相邻、有利于员工间相互协作,且步行距离短,达到生产线的平衡, 并提高生产效率;第三,U 形生产线是按照逆时针方向布置的,这样便于作业人员在生产中移动部件或者取物料时使用右手,使动作更简单、更有效率。(见图2)

图2 U 形生产线的示意图

图2 和图1 相比,木杆铅笔的整个生产过程,只需一个迷你工厂即可完成,生产计划不再根据工种拆分下达,所有物料和信息无间断地朝着终端流动,从原材料到半成品再到成品的整个过程始终处于流动状态,不会出现物料停滞现象,大大缩短产品的生产周期。同时,由于不再按照工种设置车间,因此不再需要半成品仓库和仓库管理人员,大大降低库存和成本,减少损耗。更重要的,单件流可以暴露生产中存在的问题,一旦生产线上任何一个环节出现问题,就会导致生产线的停止,这样就可以及时发现并改正问题,并从中学习。

可以想见,将传统生产模式成功改造成U 型生产单元,满足交期和客户的需要,决不是纸上谈兵。要从制造过程局部的改善开始,实现快速换模;接下来再选择节拍和实现产线平衡;最后再对整个生产体系进行平衡,实现U 型整体的流动。在此过程中,安硕文教遇到了很多具体的技术、工艺和管理上的问题,比如通过多台设备改造,使各工序的节拍逐步趋于一致;比如胶水和涂料如何快速固化;比如如何快速更换彩色铅笔的工装模具;比如如何进行产线调整以达到生产线的最佳平衡率;比如物料和信息如何实现有效拉动,从客户端开始一直拉到供应商等等。

中国铅笔制造业的最终目标是实现自动化生产。2020年7月18日,中国制笔协会网站刊登了作者方通的一篇题为《德国见闻》的文章,德国“辉柏嘉公司成立至今已经有二百多年,总部所在地是德国的纽伦堡,年产铅笔二十四亿支,其中巴西的产量达到年产十六亿支。纽伦堡工厂有员工800 人,因为有着高度的自动化生产设备,所以一线工人只有140 人”。对照辉柏嘉,中国制笔人依旧任重道远,除了在技术和工艺上要有进一步创新外,更需要在思想和观念上有所突破;除了要让物料流动起来外,更要让思想流动起来。“流动”(flow)是核心。

四、结语

铅笔发明已有300 多年的历史,但是至今尚未有专利文献公开一条完整的“一站式”生产流程,仅有单个生产流程或部分生产流程的专利文献。因此,可以认为安硕文教的U 型铅笔生产线具有突出的实质性特点和显著的进步,具备创造性,在铅笔行业具有里程碑意义。

根据专利检索以及中国轻工业联合会公告,安硕文教已经将U 型铅笔生产线的方法申请了发明专利(木杆铅笔的一站式生产流程,专利申请号201910456406.3),并荣获2020年度中国轻工业联合会科技进步奖二等奖。在此,向安硕文教勇于创新表示敬意!向安硕文教荣获中国轻工业科技进步奖表示祝贺!