煤峪口矿8605工作面采空区防灭火技术研究与应用

2021-04-10王新成

王新成

(晋能控股煤业集团 煤峪口矿,山西 大同 037003)

1 工程概况

同煤集团煤峪口矿8605工作面位于900 m水平406盘区,工作面北部为8603工作面采空区,南部为8607工作面采空区,西部为408东部盘区巷,东部为404盘区巷。工作面走向长度758 m,倾斜长度129.6 m,开采煤层为14-2号煤,煤层厚度为1.7~3.6 m,平均厚度为2.5 m,平均倾角为2°。煤层中含有夹层,平均厚度为0.8 m。煤层直接顶岩层为粉细砂岩,均厚0.4 m,基本顶岩层为粗砂岩,均厚3.08 m。根据矿井地质资料可知,工作面瓦斯绝对涌出量为1.51 m3/min,煤层自燃倾向等级为II级,属于自燃煤层,自燃发火期为1~6个月,煤尘具有爆炸危险性,现为有效防止工作面采空区内出现遗煤自燃现象,特进行采空区防灭火技术研究。

2 采空区“自燃”三带分布

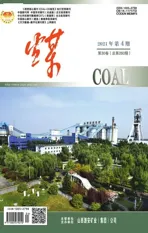

为准确掌握8605工作面采空区自燃“三带”的分布规律,现通过埋管抽气的方法进行采空区内部气体浓度的监测。沿8605工作面运输巷和回风巷分别铺设1根直径50 mm,长度为200 m的钢套管,每根钢管内分别布置用于监测的采空区气体单芯管路各6路,在工作面进风和回风巷内分别间隔50 m向采空区内布置1个取气测点,共计在工作面布置12个束管监测点,具体监测布置方式如图1所示。

图1 8605工作面采空区“三带”束管监测布置示意

根据束管监测数据绘制氧气浓度和漏风强度的分布曲线,见图2。

1) 分析图2可知,在工作面进风侧1号测点处,采空区内部的浅部氧气浓度呈现出不断下降的趋势,随着工作面回采作业的进行,测点埋入采空区的深度逐渐增大,当测点埋入采空区的深度为200 m时,采空区内的氧气浓度仍达到18%,当测点埋入采空区的深度大于260 m之后,采空区内氧气浓度开始快速下降。分析工作面回风侧测点可知,回风侧测点埋入采空区200 m后,随着埋入采空区深度的增大,氧气浓度呈现出快速下降趋势。

图2 氧气浓度曲线分布

图3为根据观测数据能够绘制出的采空区氧气浓度分布等值线图。

图3 采空区氧浓度分布等值线(m)

2) 采空区漏风强度:采空区漏风强度主要通过测点测出的采空区实际氧气浓度进行推算。根据众多理论研究及工程实践可知[1-2],在假定采空区内松散煤体中的漏风流中仅发生一维方向的流动,松散煤体漏风强度处于稳态,能够通过计算采空区内煤体的消耗量和风流通过的时间,得出漏风强度的计算表达式:

(1)

图4 采空区漏风强度等值线

分析图4可知,工作面进风巷道和回风巷道的漏风强度呈现出相同的先快后慢的趋势。出现这种现象的主要原因为进风巷的端头未设置挡风装置,其次漏风装置还与工作面的日推进距离有关,通过在进风巷道端头布置风帘,并建立临时袋子墙对采空区密封,能够降低采空区漏风强度。

根据采空区内氧气浓度的分布和漏风强度的情况,结合采空区自燃“三带”的划分原理[3-5],得出8605采空区的“三带”的分布规律,见表1。

表1 8605采空区“三带”分布

3 采空区防灭火方案

3.1 防灭火方案

根据8605工作面采空区自燃“三带”分布规律的分析结果,确定采用采空区封闭隔离+埋管注浆+采空区注氮惰化相结合的防灭火方案,具体各项防灭火措施参数如下:

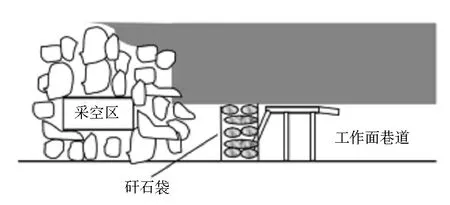

3.1.1 采空区密闭

为减小工作面上下隅角向采空区内的漏风量,尽可能地减缓采空区自燃危险区域中的煤体的氧化,设置在工作面进风巷道和回风巷道每间隔15 m布置1道防火墙。防火墙采用编织袋装入矸石进行堆垛,确保接顶严实。防火墙布置完成后采用防火密闭材料对墙体进行喷涂,布置形式如图5所示。

图5 构筑防火墙布置形式示意

3.1.2 采空区埋管注浆

根据矿井现有设备及生产条件,确定本次浆液采用黄泥浆。黄泥浆中的土与水的比值为1∶5。制浆采用水力取土机械制浆法,具体制浆流程如图6所示。

图6 制浆流程示意

工作面回采期间采用随采随灌的注浆方式,在滞后工作面30~40 m的位置处,从工作面停采线位置开始向采空区内部分别铺设长度为100 m、50 m和30 m的注浆管路,在注浆管路末端分别留设长度为3 m,开设有直径为12~15 mm小孔的管,设计每日注浆量为550 m3。

3.1.3 采空区注氮

回采期间对采空区实施注氮防灭火,具体注氮工艺各项参数如下:

1) 注氮系统:在回风巷道铺设注氮管路,此管路与铺设在14-2号煤层406轨道巷的注氮管路连接,利用406集中注氮钻孔进行注氮,氮气来源于406制氮车间。

2) 注氮工艺:根据8605工作面的实际情况,设计采用“埋管法”注氮工艺,即:回采前预先在2605巷铺设2趟钢管至距8605切巷50 m处(其中一趟管路滞后8605切巷150 m)。在工作面推进75 m后开始实施注氮,两趟注氮管路交替使用,工作面每推进100 m倒换一次,同时将停注的氮气管路断开。

3) 注氮方式与防灭火方式:根据8605工作面的具体情况,在不影响工作面正常生产和人员安全的情况下,采用开放式注氮,采用连续性注氮防灭火方法。

4) 注氮流量:根据相关理论计算得出8605工作面注氮量不得低于522 m3/h[6-7]。

3.2 效果分析

8605工作面正常回采期间,通过进风巷和回风巷内的束管监测系统,能够得出测点采空区内CO和O2的浓度曲线。现对进风巷8号束管和回风巷8号束管的监测数据进行分析。CO和O2浓度曲线如图7所示。

图7 工作面束管监测CO和O2浓度曲线

分析图7可知,工作面回采期间,采空区内的CO浓度未出现超限现象,工作面进风巷道和回风巷道侧采空区内CO浓度的最大值均未超过80×10-6。采空区CO浓度较高的区域分别为进风巷侧埋入采空区60~80 m,回风巷埋入采空区深度50~70 m。另外分析O2浓度曲线可知,随着埋入采空区深部的增大,O2浓度呈现出逐渐下降的趋势。在进风巷侧埋入采空区深度为60 m时,CO浓度呈现出大幅下降的趋势;在回风巷道侧埋入采空区深度大于40 m时,O2浓度呈现大幅下降的趋势。根据工作面回采期间的现场观测可知,工作面回采期间采空区无瓦斯超限现象,防灭火措施为工作面的安全回采提供了保障。

4 结 语

根据8605工作面的地质条件,通过现场实测的方式进行采空区自燃“三带”分布规律的分析。通过分析划定采空区上部、中部和下部区域散热带、氧化升温带和窒息带的分布规律,设计采空区采用采空区封闭隔离+埋管注浆+采空区注氮惰化相结合的防灭火方案。根据方案实施后的采空区束管监测结果可知,防灭火方案解决了采空区遗煤易自燃的问题,确保了工作面的安全生产。