激光加工复合材料电池盒夹具的设计方法

2021-04-09赵德强周凯刘林徐磊

赵德强 周凯 刘林 徐磊

摘 要:由于复合材料电池盒的易变形性和制造误差特征,复合材料电池盒加工夹具设计显著区别于普通机械加工工件定位夹具。本文首先介绍了复合材料加工技术的发展,给出了随着加工技术的发展带来了夹具的简化;最后,重点阐述了面向复合材料电池盒夹具设计的定位原理和夹具的优化设计方法。

关键词:夹具 复合材料 新能源汽车电池盒 激光切割 优化设计 专利

Design Method of Laser Processing Composite Battery Box Fixture

Zhao Deqiang Zhou Kai Liu Lin Xu Lei

Abstract:Due to the deformability and manufacturing error characteristics of the composite battery box, the design of the composite battery box processing fixture is significantly different from the ordinary machining workpiece positioning fixture. This article first introduces the development of composite material processing technology, and gives the simplification of fixtures that have been brought about by the development of processing technology; finally, it focuses on the positioning principle and optimization design method of fixtures for composite battery box fixture design.

Key words:fixtures, composite materials, battery boxes for new energy vehicles, laser cutting, optimized design, patents

復合材料通常由两种或两种以上化学、物理性质不同的材料组分经过缠绕、模压或拉挤等成型工艺复合粘结而成。复合材料的优点是博取各种材料之长,如高强度、质轻、耐温、耐腐蚀、绝热、绝缘等性质,往往比单一材料具有更多的优良性能,目前已逐渐取代一些传统材料,广泛应用于汽车、船舶、航空、轨道交通、运动器材、风电、家电、卫浴等领域。

尤其是在汽车领域,复合材料的应用范围正在迅速拓展,由最初的汽车内饰件发展到汽车外饰件,又从汽车覆盖件逐步延伸到结构件,复合材料性能的不断提升,使汽车制造商对复合材料在汽车生产中的应用前景充满期待。Grand View Research预测,到2025年,全球汽车复合材料行业的价值将达到116.2亿美元,未来5年的年增长率将达到6.8%。

然而,复合材料在各个领域的渗透式发展,并不如人们期待的那样一帆风顺,其中复合材料的切割加工就让很多复材应用制造商望而却步,虽然复合材料在轻量化、耐腐蚀性等方面具有显著优势,但是材料的均一性和刚性却不如传统的钢材和铝材,因此在复合材料的切割加工中常常会出现毛边或分层,还有因切削力过大导致的材料变形等问题,怎样解决这些问题,成了复合材料切割加工技术不断探索的方向。

早期的复合材料切割工序一般是由人工切削打磨完成,那时的加工效率非常低,而且加工过程中产生的大量粉尘对切削工人的健康构成严重威胁,后来机器CNC和水刀切割技术被引入到复材加工中,虽然加工效率得到大幅提升,但是因刀具切削力的存在,机器CNC在复合材料切割过程会出现材料变形量大、刀具磨损快等问题;而水刀切割的引进虽然缓解了切削力问题,但是弊端也日渐凸显,主要问题有使用成本较高、产品分层等,水刀切割需要大量的磨料,同时加工后废水的处理和排放也会增加企业成本,部分复合材料用水刀加工会出现毛刺和分层,毛刺需要二次修整,分层会导致产品报废,因此水切割在复合材料切割加工领域的竞争力正不断下降。

一方面是复合材料性能不断提升带来的复材的增量式发展,另一方面却因复合材料切割加工的技术瓶颈在一定程度上限制了复材的广泛应用。怎样突破这一瓶颈,为复合材料的拓展应用强劲助力,成了行业发展的一大需求,为了顺应这一需求,激光复材切割加工技术应运而生。激光切割是将激光束经透镜聚焦在焦点上使其达到很高的能量密度,通过高密度的光热效应对材料进行切割加工。 激光加工不需要刀具,因此没有切削力,可对有一定柔韧性的复合材料进行高精度切割加工。激光切割的特点正好与复合材料的性能完美结合,实现了复合材料切割加工技术的精彩突破,激光切割的如下优势,将复合材料的加工技术带人新的发展阶段:

● 激光是无接触加工,对工件无直接冲击,因此无机械变形;

● 激光加工过程中无“刀具”磨损,无“切削力”作用于工件;

● 激光加工过程中,激光束能量密度高,加工速度快;

● 激光束易于导向、聚焦、实现方向变换,极易与数控系统配合对复杂工件进行智能加工;

● 生产效率高,加工质量稳定可靠。

我们通过对比机械CNC、水刀和激光分别加工复合材料SMC和PCM的效果,验证激光加工的独特优势。以下是三种加工方式在同种复合材料上分别切割相同的图案,获得的技术参数(表1)。

先进的激光加工技术推动劳动生产率和产品合格率的快速提升,同时对激光加工夹具的设计也提出了更高要求,无论切割设备的精度如何,如果加工件不能被妥善固定,都会降低加工精度;只有优良的工装夹具和先进的切割技术配合,才能实现高精度和高质量的激光切割。实践证明,在产品开发设计的同时就应考虑产品加工过程中的安装作业,经由设计与制造的系统优化,不但能大幅降低夹具制造成本,也能有效提高产品质量。

复合材料具有高强度、质轻、绝缘等优良性能,通常被用作新能源汽车电池盒的首选材料,虽然复合材料很适合用于制造电池盒,但在加工过程中也有一些技术痛点,比如用模具压制成型的电池盒,因复合材料的成分较复杂,冷却时不同方向收缩率不一致,电池盒变形较大,会给后期加工带来问题。

为了确保压制成型后的复合材料新能源电池盒在后期能实现高精度的切割加工,夹具的设计就变得尤为重要,通过长期的实践摸索总结出一套夹具设计的基本原则:

1、满足使用过程中工件定位的稳定性和可靠性

2、满足装夹过程中简单与快速操作

3、满足夹具在调整或更换过程中重复定位的可靠性

4、尽量避免结构复杂、成本昂贵

5、尽量选用标准件作为组成零件

根据上述夹具设计原则,结合复合材料新能源电池盒的切割加工需求形成如下夹具设计方案:

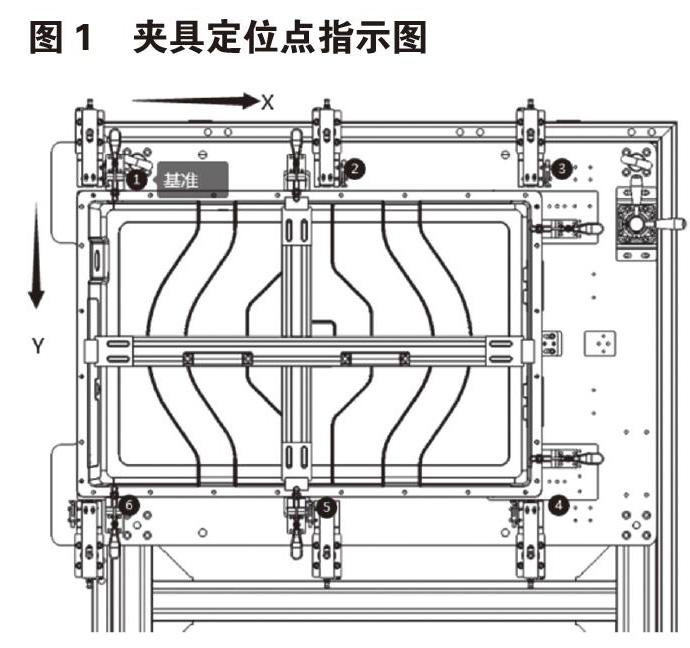

1、调节定位:为保证加工精度,选择电池盒设计基准和制造基准一致的法兰面处作为定位基准(图1),选择变形量较小的拐角处作仿行面定位,其中1号为定位基准,沿着X方向2、3号仿形块调节方向只能沿X方向调节,以保证在X方向上所有的定位面都在同一面上;Y方向,5、6只能沿着Y方向调节,但其中4可以沿XY两个方向调节,以满足定位面全部在理论定位面上。Z方向的定位为下定位面浮动,上定位面可调并需要调节等高。由于电池盒模具和收缩率影响,需要对电池盒进行适当整形,电池盒定位面在安装完成后需要通过三坐标测量仪复检,以保证所有定位面都在要求范围内。

2、夹持固定:采用气动夹紧和快速肘夹的装夹方式实现高效固定,每个气动夹紧装置均有对应状态指示灯显示动作是否完成,保证每个点都夹持到位,如有未到位的红灯会亮起,提示对应的夹持点需要再次装夹和调整,这样操作可靠,辅助时间短效率高。

3、挡光设计:激光是热加工,激光在切断工件后透过的光束和吹出的气流仍然带有高能量,在透射激光的路径上如果有工件,可能会给工件带来非预期的损伤,所以需要将多余的激光能量吸收或反射掉,即需要考虑透射激光的擋光。为了避免透射激光穿透挡光装置,挡光装置需要使用高反材料制作。我们一般选用经济性和高反性能均较好的铝作为挡光材料,为了防止铝板对激光的二次反射造成工件损伤,所以铝板表面需要做黑色阳极氧化处理,以提高激光的吸收率。

4、优化设计:为了使夹具有足够的强度和刚度,夹具底部由一整块铝板加工而成,并配备吊装吊环,底板底部有定位销孔,可以和台面的定位销快速定位,实现快速更换。此外为了操作简便省力、安全可靠,夹具还配备了行插和气路快插接头,方便在更换夹具的时候快速插拔。

5、排屑设计:工装夹具还应考虑排屑便利。为了防止碎屑破坏工件的定位和损坏切割头,防止碎屑和粉尘的积聚带来大量的污染和火灾风险,夹具定位面要和台面之间留有排屑空间,必要时可设计自动排屑装置。

6、标准设计:夹具关键部件采用标准元件和标准结构,降低夹具制造成本,实现良好的经济效益。

小结:激光加工作为解决复合材料加工技术的突破性技术,很好的解决了传统加工方式的瓶颈问题,给产业升级提供了技术支持。同时为了满足激光加工的要求,需要一套行之有效的夹具,好的工装夹具可以让生产事半功倍,以上是对激光加工复合材料电池盒夹具如何设计的阐述,希望可以对同类型的产品加工和夹具制作有所裨益。

参考文献:

[1]赵德强、成鸣、章敏、吴靖、李志祥. 一种智能夹具[P].

[2]周凯、杨文强、曾义.一种用于固定复合材料大功率动力电池盒的激光加工夹具[P].

[3]赵德强、李志祥、周成龙. 一种机器人三维激光加工站[P].

[4]蜂窝复材在汽车部件中的应用. [J]中国纤维复合材料,2019(3):23-26.