多元硫化物对煤体微观形貌和自燃特性影响的研究

2021-04-09范生军张思睿张津营

范生军,王 航,靳 磊,张思睿,张津营

(1.陕煤集团 神木张家峁矿业有限公司,陕西 榆林 719316;2.煤炭科学技术研究院有限公司 安全分院,北京 100013)

0 引 言

中国煤炭资源中硫含量变化较大,含硫量约为0.04%~9.62%,根据硫含量的高低,煤炭可分为低硫煤(含硫量<1%)、中硫煤(含硫量约为1%~2%) 和高硫煤(含硫量>2%)。煤中硫的含量和分布与成煤时代和成煤环境密切相关。

随着井下开采规模的不断扩大,工字钢、锚杆及锚网等含铁元素材料大规模的使用,使得硫化亚铁(FeS) 逐渐成为井下一种常见的硫化物,它是煤体中硫和硫化物与铁和氧化物腐蚀作用的产物,具有可燃性。

煤体中的无机硫氧化时会产生大量的热,促进了煤的自燃进程,大大缩短了煤的自然发火期。此外,部分煤体中原始赋存的H2S 气体也具有可燃性,其燃烧时产生蓝色火焰。

国内部分高硫煤矿(神华乌兰矿、老石旦矿等) 曾发生过井下出现蓝色火焰及烟气,但工作面上隅角CO 并不超标,甚至为0,发火原因尚未完全明确。

研究井下多元硫化物(主要是FeS2、FeS 和H2S) 对煤体物理结构及自燃特性的影响,对分析多元硫化物对煤自然发火规律的影响,以及对高硫煤层开采过程中的防灭火工作都有着重要的指导意义。

1 煤的孔隙率影响

作为一种多孔介质,煤体内部存在大量孔隙,煤的孔隙率是孔隙体积占煤的总体积的百分数。

煤的孔隙率对低温氧化阶段煤的氧复合作用有着重要的影响,煤的孔隙率越大,参与煤氧复合作用的煤表面积越大,越有利于煤的氧复合反应。

煤的真密度是指煤样真实重量与真实体积的比值。对于同一个煤样来说,真密度越大,表明其孔隙率越小,两者成反比。

将煤块粉碎研磨制成粒度<0.2 mm 的煤样,按照试验方案配制成9 组不同含硫量的样品,每组各2 份,一份不作处理,另一份在空气鼓风高温箱中180 ℃的条件下氧化升温8 h,冷却备用。

依据GB/T23561.2-2009《煤和岩石物理力学性质测定方法第2 部分:煤和岩石真密度测定方法》对其在氧化升温前后的真密度进行测试。

不同含硫量煤样氧化升温前后真密度测试过程如图1 所示。

图1 不同含硫量煤样氧化升温前后真密度测试过程Fig.1 Testing process of true density of coal samples with different sulfur content before and after oxidation and heating

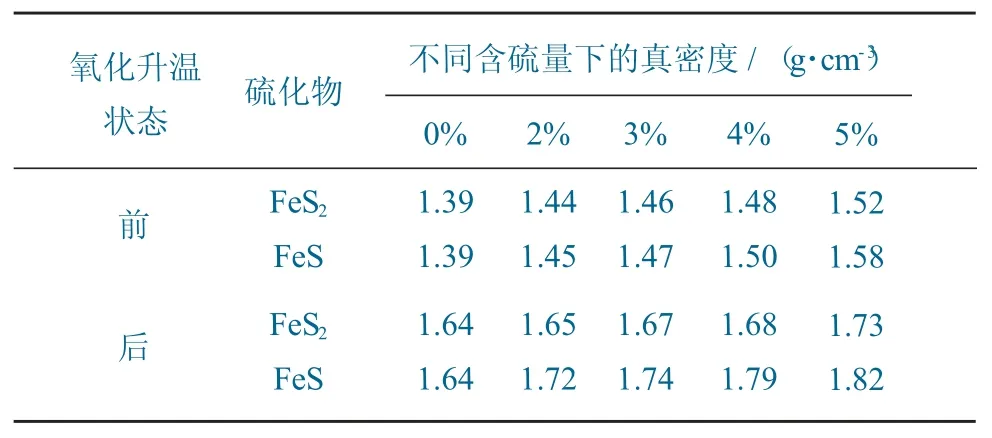

不同含硫量煤样氧化升温前后真密度测试结果见表1。

表1 不同含硫量煤样氧化升温前后真密度测试结果Table 1 Testing results of true density of coal samples with different sulfur content before and after oxidation and heating

由表1 可以得出以下结论。

(1) 氧化升温前,在原始煤样中加入FeS2和FeS,真密度均有不同程度地增加,且随着含硫量的增加而增大,孔隙率减小。

(2) 在相同硫含量的条件下,加入FeS 煤样的真密度要大于加入FeS2煤样的真密度。这是由于煤是多孔介质,其表面和内部存在很多孔隙,而加入的硫化物是实体粉末,所以,硫化物的加入减少了单位质量煤样中的孔隙数。

(3) 氧化升温后,煤样的真密度及孔隙率的变化规律与升温前基本相同。煤样在氧化升温过程中,硫铁化合物与氧发生反应并放出热量。反应产物中的Fe(OH)3在水分作用下形成溶胶,颗粒半径为10-7~10-5cm,而煤大分子孔隙半径为10-5cm,Fe(OH)3溶胶进入到煤大分子的孔隙中,逐渐凝聚成Fe(OH)3胶团填充孔隙,不仅减小了煤粒的有效孔体积,增大了真密度,同时降低了孔隙率。煤的硫含量越大,堵塞作用就越大,随着温度的升高,这种影响也就更加显著。

在氧化升温前后,不同含硫量的煤样的真密度随含硫量的变化情况如图2 所示。

图2 真密度随含硫量的变化情况Fig.2 Changes of true density with sulfur content

在本次试验的过程中,煤样没有做加湿处理,其水分为天然含水率。若井下含硫煤体处于潮湿环境中,且存在自然发火危险,则硫化物对其孔隙率的减小作用会更加明显。

2 煤的微观形貌影响

扫描电子显微镜(SEM) 通常用来观测物质的微观形貌,本次试验使用日立公司生产的S-3400N型扫描电子显微镜来观察不同硫含量煤样升温前后的微观形貌。

本次试验使用扫描电镜对不同样品氧化升温前后的微观形貌进行观测,因焦距和成像尺寸的限制,倍率越大,则呈现出的样品范围越小。通过移动镜头进行连续观测,选取具有代表性的放大倍数为10 k 的图像进行分析。

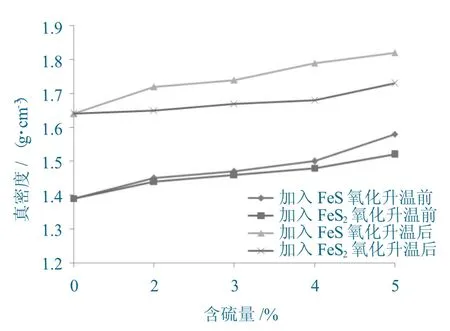

分别对原煤样、加入FeS2和FeS 的煤样氧化升温前后(氧化升温条件与真密度测试相同) 进行了10 k 倍率的电镜扫描,结果如图3 所示。

图3 原煤样氧化升温前后微观形貌Fig.3 Micromorphology of rawcoal samples before and after oxidation and heating

由图3 可以看出,原煤样在氧化升温前后,表面均呈现出片层状结构,表面存在微小的孔隙结构。升温后,其表面的孔隙结构比升温前有所扩大,裂隙增多,煤样表面已出现了部分氧化,整体呈皲裂状。

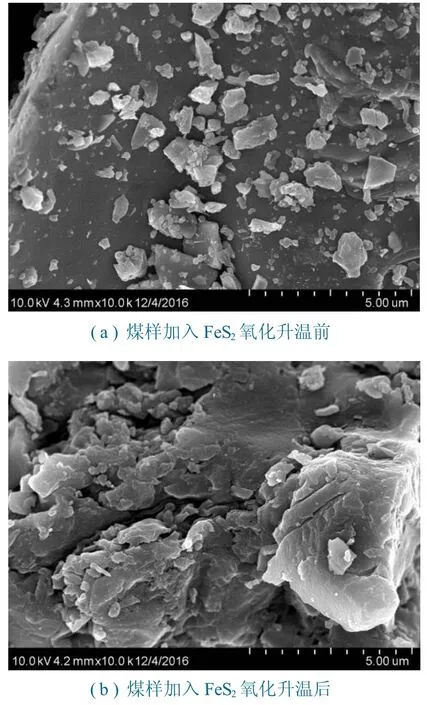

煤样中加入FeS2,其氧化升温前后微观形貌如图4 所示。

图4 加入FeS2 煤样氧化升温前后微观形貌Fig.4 Micromorphology of coal samples before and after oxidation and heating with FeS2 added

由图4 可以看出,原煤样中添加FeS2粉末之后,煤样表面的微观形貌与未添加之前有所变化。加入FeS2的煤体表面细微颗粒物明显增多,细颗粒物的增加增大了煤体与氧气的接触面积,有利于自然发火。

氧化升温之后,细颗粒物增多,原先块状的区域也松散开,块状煤和颗粒物表面均出现裂纹,为进一步加速氧化积蓄了条件。

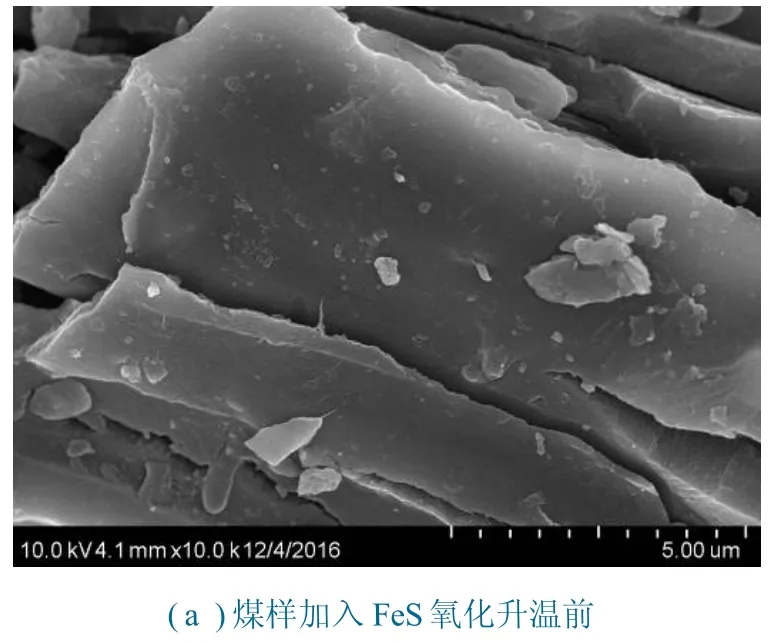

煤样中加入FeS,其氧化升温前后微观形貌如图5 所示。

图5 煤样加入FeS 氧化升温前后微观形貌Fig.5 Micromorphology of coal samples before and after oxidation and heating with FeS added

由图5 可以看出,原煤样中添加FeS 粉末之后,表面变得光滑,呈明显的片层状分布,各片层之间分布较深的裂隙。氧化升温之后,片层状结构明显解体,块状煤体破碎成若干细颗粒,薄层细颗粒使煤层结构松散,增加微孔隙漏风速度和氧气含量,进一步促进煤的自燃。

3 煤自燃倾向性影响

煤的自然发火与煤吸附的氧气量有关。采用ZRJ-1 型煤自燃性测定仪,测试不同温度条件下硫含量对煤动态吸氧量的影响。

选取新鲜的大块煤样,煤芯重为100 ~150 g,在20 min 内将煤样压碎至粒度<0.2 mm,粒度为0.1 ~ 0.15 mm 的煤样量 >70%。

在制备好的煤样中加入FeS2和FeS,配制成含硫量分别为2%、3%、4%和5%的8 组煤样,将原煤样作为含硫量为0%的一组进行对比。

不同含硫量煤样在30 ℃时的色谱吸氧量见表2。

表2 煤样的色谱吸氧量Table 2 Chromatographic oxygen uptake of coal samples

由表2 可以得出以下结论。

(1) 在30 ℃条件下,煤样中加入FeS2和FeS后,随着含硫量的增加,煤的吸氧量都有所增加,这表明硫份促进了煤的色谱吸氧,FeS2最大增幅为(1.58-1.37) /1.37=15.33%;FeS 的最大增幅为(1.67-1.37) /1.37=21.90%。

(2) 随着煤样含硫量的增加,其色谱吸氧量呈现出先增大后减小的趋势,说明在煤层通常的含硫量范围内,存在一个适宜的硫含量值,不仅对煤样色谱吸氧量的促进作用最强,且对煤自燃倾向性的增强作用也最大。

(3) 在含硫量相同的条件下,加入FeS 的煤样在30 ℃时的色谱吸氧量均大于加入FeS2煤样的色谱吸氧量,说明在实验条件下,FeS 对煤自燃倾向性的促进作用较大。

(4) 对于加入FeS 的煤样,其色谱吸氧量的峰值在含硫量为4%时最大;加入FeS2的煤样的色谱吸氧量峰值在含硫量为3%时最大。

4 煤自燃标志气体影响

应用程序升温实验,研究不同含量硫化物对煤自然发火标志性气体CO 和C2H4产生规律的影响,实验用煤样的制备过程如下.

(1) 将新鲜的大块煤样去壳取芯粉碎,制备成粒径分别为 0 ~ 1、1 ~ 3、3 ~ 5、5 ~ 10 mm 的 4种煤粒,按照质量比1∶1∶1∶1 配制成程序升温特性实验所需的混合煤样。

(2) 按照设定的煤样中的硫含量,将称量好的FeS2或FeS 粉末分别与煤样混合均匀,每份样品为1 000 g。

(3) 将配制好的煤样缓慢装入煤样罐中,再放入程序升温炉内,以130 mL/min 的流量向煤样罐内通入干空气,每升高10 ℃取一次气体,然后用气相色谱仪进行分析。

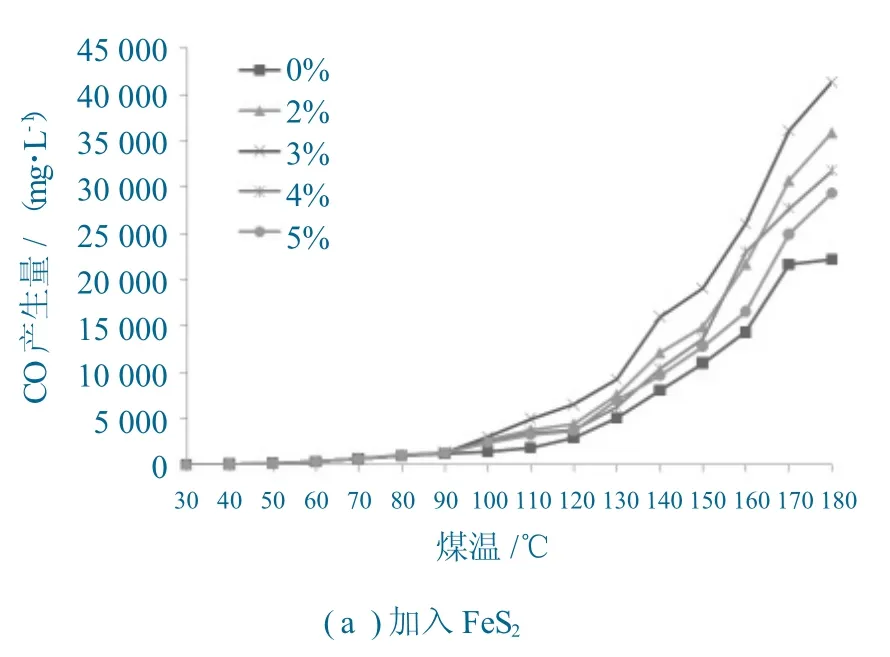

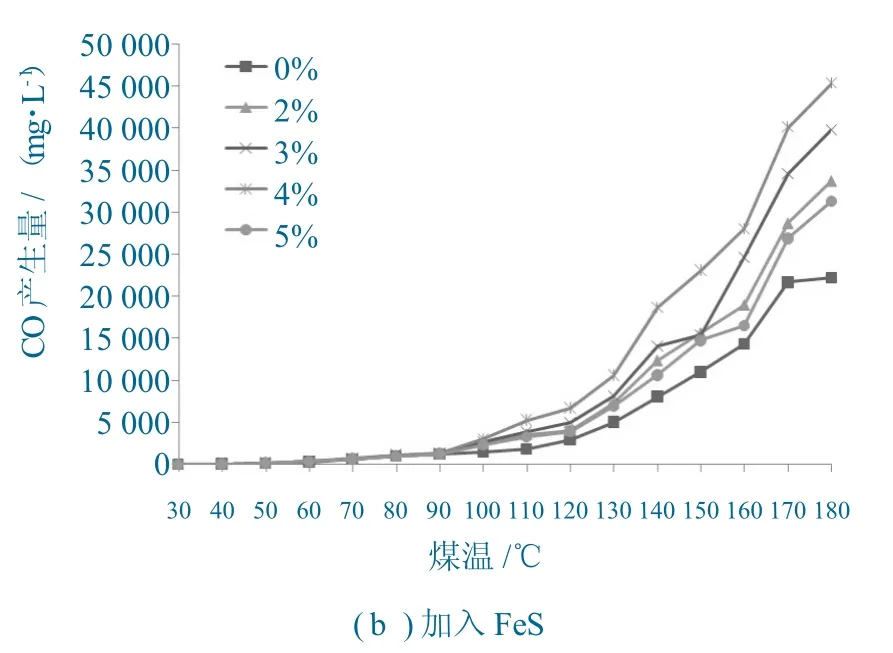

4.1 CO 产生的规律

CO 是煤自燃过程中最早出现的氧化气体产物,并贯穿始终。

加入FeS2与FeS 后,在不同硫含量的煤样中,CO 产生量随煤样程序升温的变化规律如图6 所示。

图6 不同硫含量煤样程序升温过程中CO产生规律Fig.6 Production regularity of CO in programmed heating process of coal samples with different sulfur content

由图6 可以得出以下结论。

(1) 在煤温达到80 ~90 ℃之前,加入FeS2或FeS 的煤样中CO 产生量相差不大;在80 ~90℃之后,CO 产生量逐渐拉开差距。在相同煤温的条件下,CO 产生量随着硫含量的增大呈现出先增大后减小的趋势。

(2) 加入FeS2或FeS 的煤样,当硫含量分别为3%和4%时,其CO 产生量最大,而原煤样中CO 产生量为最小,其余介于二者之间,且存在部分交错重合,这与吸氧量的变化规律基本吻合。

(3) 对比加入不同硫化物时相同含硫量条件下CO 产生量的数据,当硫含量分别为2%和3%时,加入FeS2的煤样,其CO 产生量略大于加入FeS 煤样的CO 产生量;当硫含量分别为4%和5%时,则相反,二者的差值在硫含量为4%时最大。

4.2 C2H4 产生的规律

C2H4的产生,表明煤自然发火进入了加速氧化阶段,以此用来作为煤自燃指标。

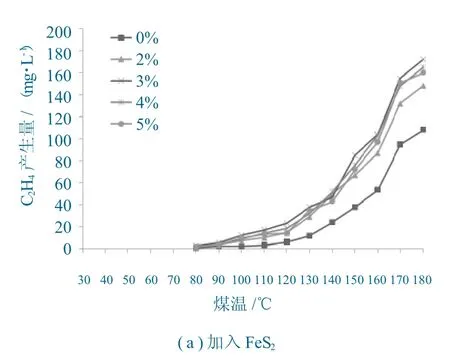

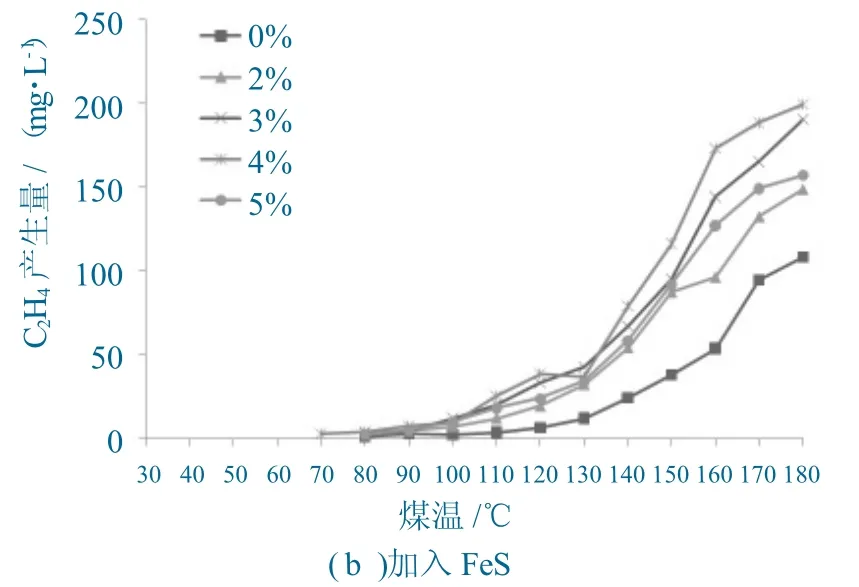

加入FeS2或FeS 后,不同硫含量的煤样中C2H4产生量随煤样程序升温的变化规律如图7 所示。

图7 不同硫含量煤样程序升温过程中C2H4 产生规律Fig.7 Production regularity of C2H4 in programmed heating process of coal samples with different sulfur content

由图7(a) 可以得出以下结论。

在程序升温过程中,加入FeS2的煤样,其C2H4产生量的规律性较差。首次产生C2H4的温度并没有变化,均为80 ℃;在不同硫含量的煤样中,C2H4产生量明显高于原煤样,其曲线存在多处交叉重合。所以,在同一煤温条件下,C2H4产生量随硫含量的变化规律并不明确,但可以看出,当硫含量为3%时,C2H4产生量全程最大。

由图7(b) 可以得出以下结论。

在程序升温过程中,加入FeS 的煤样,其C2H4产生量的规律性明显好于加入FeS2的煤样,曲线的交叉重合明显减少;当硫含量为4%时,首次产生C2H4的温度提前至70 ℃,说明加入FeS 对煤自然发火产生了明显的促进作用。所以,在同一煤温条件下,随着硫含量的增加,C2H4产生量基本呈现先增大后减小的趋势。当硫含量为4%时,C2H4产生量达到最大。

5 煤最短自然发火期影响

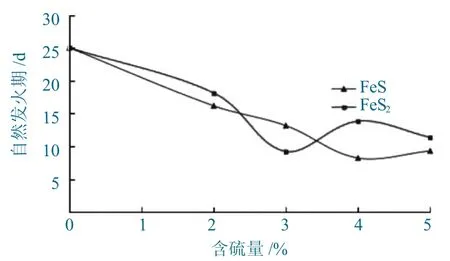

煤最短自然发火期是指煤层从暴露在空气中到煤自燃所需的时间,能较好地表征煤自然发火的危险性。煤最短自然发火期随含硫量的变化趋势如图8 所示。

图8 煤最短自然发火期随含硫量的变化趋势Fig.8 Variation trend of the shortest spontaneous combustion period of coal with sulfur content

由图8 可以得出以下结论。

(1) 随着含硫量的增大,煤最短自然发火期总体呈减小趋势,这表明硫对煤的自然发火起到了促进作用。

(2) 对加入FeS2的煤样,当含硫量为3%时,煤最短自然发火期最小值为14.23 d。

(3) 对加入FeS 的煤样,当含硫量为4%时,煤最短自然发火期最小值为13.24 d。

由此可见,加入FeS 对煤自然发火的促进作用较大。在日常防灭火工作中,应随时检测煤层中硫的含量及种类,防止煤自然发火的发生。

6 结 论

通过研究多元硫化物对煤的孔隙率、微观形貌等物理结构和煤自燃倾向性、自燃标志气体、自然发火期等特性的影响,得出如下结论:

(1) 硫化物对煤体有一定的膨胀作用,且改善了煤的孔隙结构,其真密度随含硫量的增大而减小,孔隙率随含硫量的增大而增大。原煤样中加入FeS2和FeS 粉末后,表面细微颗粒物明显增多,氧化升温之后,片层装结构解体,块状煤体破碎成若干细颗粒,薄层细颗粒使煤层结构松散,增加了微孔隙漏风速度和氧气含量,进一步促进了煤的自燃。

(2) 硫的加入,促进了煤的低温吸氧。FeS对煤自燃倾向性的促进作用略大于FeS2;随着含硫量的增大,吸氧量呈现先增大后减小的趋势;当含硫量达到一个适宜值时,煤的吸氧量达到最大;加入FeS2和FeS 后,煤样的自燃最佳含硫量分别为3%和4%。

(3) 在相同煤温条件下,煤样中的CO 产生量随着硫含量的增大呈先增大后减小的趋势;当硫含量分别为3%和4%时,煤样中的CO 产生量达到最大,CO 产生规律与吸氧量的变化规律基本吻合;加入不同硫含量的煤样,C2H4产生量均大于原煤样,且存在多处交叉;当加入FeS2和FeS 的煤样的硫含量分别为3%和4%时,C2H4产生量为最大。

(4) 硫对煤自然发火起促进作用,加入FeS的促进作用要大于加入FeS2。