高承压动水条件下裂隙型突水封堵技术研究

2021-04-09刘钰鑫

刘钰鑫

(冀中能源股份公司 邢东矿,河北 邢台 054001)

1 概 述

我国华北石炭二叠系煤田是我国重要的聚煤区和产煤基地,煤质好,区位优势明显,但水文地质条件复杂,华北石炭二叠纪煤田基底岩层是中奥陶统碳酸盐岩,分布面积较大,煤系内有多层灰岩含水层,灰岩岩溶发育、含水性强,煤系形成后又经历多期构造运动的影响,加剧了灰岩内岩溶裂隙的发育,加强了含水层之间的水力联系,煤层开采受巨厚奥灰岩高承压岩溶裂隙水威胁。

底板突水是威胁我国煤矿安全生产的主要灾害之一,随着我国进入下组煤的开采以及开采煤层深度的加大,煤矿受奥灰承压水的威胁越来越严重。煤层开采后,在采动应力与水压力共同作用下会引起底板岩体破坏失稳,引发底板裂隙奥灰突水,逐步成为主要的底板突水形式。发生底板突水后,首要问题便是对出水通道的封堵,目前对出水通道的封堵局限在静水条件下实施,急需对出水通道在动水条件下进行封堵展开研究。本文以邢东矿2228工作面出水治理为背景,研究高承压动水条件下裂隙型突水封堵技术。

2 出水水源及通道初步分析

2.1 出水水源分析

矿井工作面发生出水后,首要任务便是确定出水水源,明确水源后方可进行治理。邢东矿2228工作面出水后根据取水样化验结果及矿井奥灰水文孔水位变化情况,确定出水水源为奥灰水,明确治理层位。

2.2 出水通道初步分析

出水通道为堵水的对象,因此,出水后应根据现有资料初步分析出水通道,减小盲目性。2228工作面初始出水位置为工作面采线与运料巷交叉口处,该位置揭露SF27 断层组,岩层较破碎,根据出水位置及水位降速最大的水文孔与工作面位置关系,初步分析出水通道为SF27 断层组及其附近裂隙,在采动后地压和高水压共同作用下发生活化,成为出水通道。

3 治理方案制定

3.1 初始方案制定

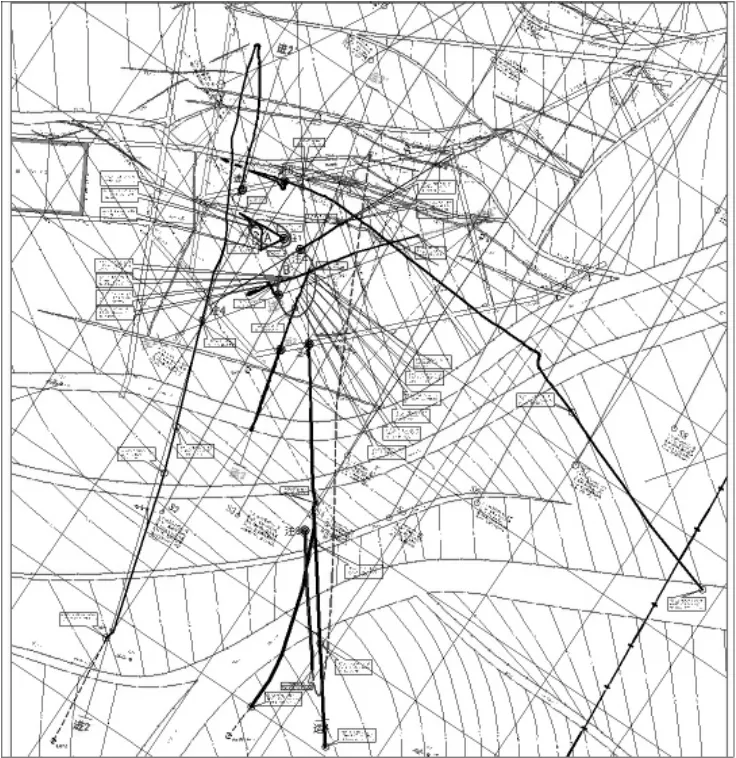

通过对出水水源及出水通道的初步分析,结合出水水压大、水量大且为动水治理的工程条件,初步确定了“堵源为主,巷道截流为辅”的地面治理方案。利用堵源孔探查出水构造及奥灰上部岩溶裂隙发育情况,结合水量和水文观测孔水位动态变化情况,分析出水层位,探查出水水源及出水通道,通过注浆对出水通道进行封堵;利用巷道截流孔缩小过水面积,减少井下出水量,同时防止注浆过程中浆液的大量流失。方案布置了6 个地面钻孔,分别为注1、注2、运2、运4、进2 和进5,其中运2、运4、进2 和进5 为巷道截流孔,注1 和注2孔为堵源孔,如图1 所示。

3.2 方案的优化

根据工作面出水量的变化情况和钻孔施工的揭露情况,对治理方案进行优化。注2 孔和运2 孔为出水治理孔,探查出水层位及出水通道,并进行注浆治理;注1 孔为奥灰水位观测孔;运4 孔、进2孔和进5 孔为区域探查钻孔,以2226 工作面、2228 工作面和-980 大巷延伸后开采区域奥灰含水层进行探查治理,降低含水层富水性,实现安全开采,兼顾外围截流减水。

当出水量降至500 m3/h 后,大的出水通道已被封堵,设计施工注3 及其分支孔对出水通道及附近微小裂隙的注浆封堵。

图1 注2 孔和运2 孔漏失点分布位置示意Fig.1 Distribution of leakage points

4 突水治理工程实施

4.1 注 2 和运 2 孔

方案优化后,注2 和运2 孔为出水治理孔,探查出水层位及出水通道,并进行注浆治理。

(1) 注2 孔。该孔位于工作面采线外58 m,工程量为1 501.1 m,共有4 次漏失,累计注水泥2 116 t。2018 年 3 月 14 日开钻,钻进至 1 234 m(奥灰顶下8.9 m) 漏失,漏失量为11 m3/h,注水泥937 t;进尺至1 272 m(奥灰顶下42 m) 漏失,漏失量大于50 m3/h,注水泥382 t;进尺至1 277 m(奥灰顶下46.7 m) 漏失,漏失量20 m3/h,注水泥513 t;进尺至1 337.3 m(奥灰顶下90.8 m) 漏失,漏失量16 m3/h,注水泥83 t。钻进至1 494 m(奥灰顶下167.5 m) 起钻压水1 088.1 m3后间歇式注浆,注水泥201 t,5 月28 日16:00 封孔完毕。

(2) 运2 孔。该孔位于工作面运输巷,工程量为1 345.36 m,共有4 次漏失,累计注水泥2 260 t。2018 年3 月5 日开钻,钻进至1 302.2 m(奥灰顶下6.22 m) 全漏失,漏失量大于30 m3/h,注水泥698 t;钻进至1 307.5 m(奥灰顶下7.93 m) 漏失,漏失量大于60 m3/h,注水泥795 t,在该漏失位置进行示踪试验,投示踪剂后9 h,井下发现示踪剂;钻进至1 317 m(奥灰顶下16.31 m) 漏失,漏失量55 m3/h,注水泥28 t;进尺至1 329.76 m(奥灰顶下30 m),压水190 m3后开始注浆,注水泥259 t;进尺至孔深1 338.6 m 处(奥灰顶下29 m) 漏失,漏失量50 m3/h,注水泥47 t。钻进至1 344.46 m(奥灰顶下30 m) 压水后开始间歇式注浆,注水泥433 t。

通过注2 和运2 孔的注浆治理出水量大幅下降,治理效果明显,通过对2 孔钻探施工揭露、漏失和注浆情况进行综合分析,进一步判断出水通道和原因。

(1) 从平面上注2 孔和运2 孔在奥灰顶界面附近的主要漏失点分布在SF27 断层组奥灰顶界面附近;剖面上漏失点在SF27 断层组附近奥灰顶界面下0~50 m。对位于SF27 断层组附近注2 孔和运2 孔漏失点进行注浆治理,对出水通道进行了封堵,期间出水量大幅减小,说明出水的通道与SF27 断层组有关。漏失原因为SF27 断层组附近岩层破碎,裂隙发育。

(2) 注2 孔钻探施工过程中自2 煤底板下44 m 开始至奥灰顶界面一直有漏失,漏失量在8~16 m3/h,钻进至奥灰顶界面时仍有漏失。注2 孔距采空区较近,由漏失位置可知,采动后煤层底板岩石破碎,裂隙发育,底板破坏深度较大。

(3) 运 2 孔在孔深 1 307.5 m(奥灰顶下7.93 m) 发生漏失,漏失量大于60 m3/h,由于此次漏失量较大,为进一步验证该漏失点与出水通道的关系,利用运2 孔进行了连通试验,在投入示踪剂9 h 后,井下发现示踪剂,说明漏失点与出水通道连通。

综上所述,出水通道为SF27 断层组及其附近裂隙,出水原因是在超高承压水、断层密集的情况下,工作面推进至见方位置时,由于受矿压影响,底板应力扰动深度加大,在与超高压水的共同作用下,SF27 断层组及其附近裂隙活化,形成裂隙型出水通道,导致滞后出水。

4.2 注3 及其分支孔施工过程

注3 主孔。自2018 年5 月6 日开始施工,6月5 日施工至1 318 m 进入治理层位,施工层位为奥灰顶面下30~60 m,终孔孔深1 782 m(奥灰顶下56 m),累计注水泥3 147 t。其中,在孔深1 524 m 漏失(奥灰顶下29 m),漏失量大于64 m3/h,注水泥863 t;在孔深1 602 m(奥灰顶下25 m) 漏失3~5 m3/h,压水后开始注浆,注水泥159 t;在孔深1 669.81 m(奥灰顶下37 m) 处压水后开始注浆,注水泥1 807 t;在孔深1 732 m(奥灰顶下54 m),漏失量大于12 m3/h,注水泥78 t;在终孔孔深1 782 m 处,压水后注水泥241 t。综合注3 孔各漏失点分析,在孔深1 524 m 和孔深1 669.81 m 处注浆量较大,漏失点均位于SF27 断层组附近,再次说明SF27 断层组附近裂隙较为发育。通过注浆治理水量由591 m3/h 降至320 m3/h。

注3-6 分支孔。该孔自注3 主孔1 473 m 处侧钻,钻孔设计向运2 孔和注2 孔漏失点附近施工。自2018 年8 月29 日开始施工,施工层位为奥灰顶面下40~50 m,终孔孔深1 806.7 m(奥灰顶下50 m),累计注水泥241 t。其中,在孔深1 486 m 无漏失,压水后注水泥86 t;在孔深1 546 m 无漏失,压水后注水泥93 t;在孔深1 636 m 无漏失,压水后注水泥130 t;在孔深1 709.84 m,漏失量5.2 m3/h,注水泥47 t;在终孔孔深1 806.7 m(奥灰顶下50 m) 处消耗量正常,压水后注水泥68 t。钻孔施工过程中最大漏失量5.2 m3/h,位于SF27-2 断层附近,各点注浆前均进行压水且注浆量均较小,说明通过运2 和注2 孔的注浆治理,两钻孔附近的出水通道及裂隙已被有效封堵。

注3-7 分支孔。该孔自注3 主孔1 464.02 m 处侧钻,钻孔设计向运2 孔和注2 孔漏失点附近施工。主要目标层位为奥灰顶面下30~40 m,终孔孔深1 734.75 m(奥灰顶下52 m),累计注水泥84 t。其中,在孔深1 632 m(奥灰顶下45 m) 处消耗量正常,压水后开始注浆,注水泥61 t;在终孔孔深1 734.75 m(奥灰顶下52 m) 处消耗量正常,压水后开始注浆,注水泥23 t。钻孔施工过程中均未出现漏失情况,各点注浆前均进行压水且注浆量均较小,说明通过运2 和注2 孔的注浆治理,两钻孔附近的出水通道及裂隙已被有效封堵。

注3-5 分支孔。该孔自注3 主孔1 444.47 m 处侧钻,钻孔设计对运2 孔和注2 孔漏失点进行验证,与漏失点距离较近,垂深小于1 m。主要目标层位为奥灰顶面下5 ~15 m,终孔孔深1 713.47 m(奥灰顶下4 m),累计注水泥74 t。其中,在孔深1 632 m(奥灰顶下7 m) 处消耗量正常,压水后开始注浆,注水泥45 t;在终孔孔深1 713.47 m(奥灰顶下4 m) 处,漏失量0.1 m3/h,压水后注水泥29 t。钻孔施工过程中均未出现漏失情况,特别是在运2 和注2 孔漏失点处也未发现漏失,对注2 孔漏失点处(注3-5 孔深1 632 m) 进行压水且注浆量较小,仅注浆74 t,说明运2 和注2 孔附近的出水通道及裂隙已被有效封堵。

注3-4 分支孔。该孔自注3 主孔1 444.42 m 处侧钻,钻孔设计在注3 孔右侧及工作面外围区域。主要目标层位为奥灰顶面下20 ~30 m,终孔孔深1 924.37 m(奥灰顶下10 m),累计注水泥496 t。其中,在孔深1 546 m(奥灰顶下23 m) 处消耗量正常,压水后开始注浆,注水泥34 t;在孔深1 693 m(奥灰顶下27 m) 处漏失,漏失0.3 m3/h,压水后开始注浆,注水泥48 t;在孔深1 746 m(奥灰顶下24 m) 处漏失,漏失量大于50 m3/h,抽水后开始注浆,注水泥136 t;在孔深1 824 m(奥灰顶下14 m) 出漏失,漏失量大于50 m3/h,抽水后开始注浆,注水泥197 t;在终孔孔深1 806.7 m(奥灰顶下10 m) 处消耗量正常,压水后注水泥81 t。钻孔施工过程中出现2 次漏失量大于50 m3/h,且均位于f2228yl-1、SF27-1 和SF27-2 断层附近,注浆前均进行抽水工作,但注浆量均较小,说明2228 工作面外围区域未进行采动,前期区域治理已将该区域断层附近的裂隙进行了注浆治理。

注3-4-5 分支孔。该孔自注3-4 孔1 706.42 m处侧钻,设计对2228 工作面采空区下方及外围进行探查治理。主要目标层位为奥灰顶面下3~25 m。在终孔孔深1 886.9 m(奥灰顶下3 m) 处消耗量正常,压水后注水泥47 t。钻孔施工过程中未出现漏失情况,终孔注浆量小,说明2228 工作面外围区域未进行采动,前期区域治理已将该区域断层附近的裂隙进行了注浆治理。

注 3-4-4 分 支 孔 。 该 孔 自 注 3-4 孔 1 463.02 m 处侧钻,钻孔设计对注3-6 分支孔与注3 孔之间区域进行探查。主要目标层位为奥灰顶面下 35 ~52 m。在终孔孔深 1 719.28 m(奥灰顶下46 m) 处消耗量正常,压水后注水泥23 t。钻孔施工过程中未出现漏失情况,说明注3 孔在孔深1 669.81 m 处注浆效果良好,对其附近断层的裂隙进行了有效封堵。

注3-3 分支孔。该孔自注3 主孔1 470 m 处侧钻,钻孔设计在注3-4 右侧采空区下方进行探查治理。主要目标层位为奥灰顶面下30~40 m。在终孔孔深1 757.32 m(奥灰顶下40 m) 处消耗量正常,压水后注水泥52 t。钻孔施工过程中未出现漏失情况,说明前期已对对2228 工作面采空区下方出水通道及裂隙已被有效封堵。

注3-2 分支孔。该孔自注3 主孔1 385.28 m 处侧钻,钻孔设计在注3-3 右侧采空区下方及外围进行探查治理。主要目标层位为奥灰顶面下25~43 m。终孔孔深1 826.92 m(奥灰顶下43 m),累计注水泥719 t。其中,在孔深1 508 m(奥灰顶下26 m) 处漏失,漏失量20 m3/ h,抽水后开始注浆,注水泥31 t;在孔深1 632 m(奥灰顶下32 m) 处漏失,漏失8 m3/h,抽水后开始注浆,注水泥125 t;在孔深1 758 m(奥灰顶下34 m) 处漏失,漏失量8.5 m3/ h,抽水后开始注浆,注水泥124 t;在孔深1 773 m(奥灰顶下36 m) 处漏失,漏失量12 m3/h,抽水后开始注浆,注水泥194 t;在孔深1 798.22 m(奥灰顶下38 m) 处漏失,漏失量大于50 m3/h,抽水后开始注浆,注水泥200 t;在终孔孔深1 826.92 m(奥灰顶下42 m) 处消耗量正常,压水后注水泥43 t。钻孔施工过程中注浆5 次,注浆量均不大,注浆期间出水量未发现较大变化,说明前期已对该区域裂隙进行了有效封堵。

通过注 3-6、注 3-7、注 3-5、注 3-4、注3-4-5、注3-4-4 和注3-2 分支孔的注浆治理出水量已由320 m3/h 降至260 m3/h 左右,且各分支孔注浆量逐渐减小,说明设计治理区域裂隙已被有限封堵。

由于前期运2 孔漏失量较大,且注浆期间减水效果明显,在对运2 孔漏失点外围进行了注浆加固基础上,利用运2 孔重新进行施工注3-1 分支孔,通过高压压裂手段对微小裂隙再次进行注浆治理,以达到减水目的。

注3-1 分支孔。该孔在运2 孔轨迹基础上延伸20 m,主要控制目标层位为奥灰顶面下27~47 m,对该孔及其附近微小裂隙进行注浆封堵,终孔孔深1 484.75 m(奥灰顶下51.5 m)。施工过程中未出现漏失现象,终孔后进行高水压裂,2019 年5 月20日开始注浆,8 月5 日结束。由于运2 注浆过程中曾发生跑浆现象,因此,此次注浆采取加注骨料(锯末、麻、沙子等)、间歇式注浆和加注水玻璃等措施,累计注水泥6 697 t。

运2 孔施工过程中漏失量较大,注浆期间井下出现跑浆现象,出水量减小明显,说明运2 孔与出水通道相连,通过注浆大的导水通道已被封堵。利用注3-6、注3-7 和注3-5 分支孔对运2 孔漏水点进行了立体探查,漏失量和注浆量均较小,说明大的导水通道已被有效封堵。为进一步减水,注3-1分支孔在运2 孔轨迹基础上延伸20 m,在通过高水压裂后,将微小裂隙压开,通过采用间歇式注浆,有效减小了工作面水量,出水量自260 m3/h将至60 m3/h,减水效果显著,注浆减水效果明显。

注3-8 分支孔。该孔自运2 主孔1 291 m 处侧钻,钻孔设计在注3-1 左侧采空区下方及工作面外围进行探查治理。主要控制目标层位为奥灰顶面下32~40 m,重点对采空区下方及注2、运2 和SF27断层组进行探查治理,钻孔终孔孔深1 488.3 m,施工过程中消耗量正常。通过高承压水压裂技术,注水泥86 t。钻孔施工过程中均未达到注浆条件,通过分析钻孔周边注2、运2、注3-6、注3-4-4和注3 孔施工层位及注浆情况,再结合高水压裂实验参数,说明注3-8 孔施工区域目标层位微小裂隙不发育,注3-1 孔有效对注3-8 孔目标层位微小裂隙进行了有效的封堵。

注3-8 分支孔施工过程中未发生漏失,通过高水压裂后注浆量小,说明奥灰含水层内微小裂隙已被有效封堵,故在运2 孔轨迹上方煤系地层设计注3-9 分支孔,对煤系地层出水通道进行封堵,进一步减小出水量。

注3-9 分支孔。该孔自运2 主孔1 070 m 处侧钻,钻孔设计在注3-1 孔上方煤系地层内。在煤系地层对工作面下覆伏青、大青及SF27 断层组进行探查治理,自2019 年9 月11 日开始注浆至10 月29 日结束,累计注水泥1 283 t。其中,在孔深1 272.17 m(大青灰岩顶上6 m) 处漏失,漏失量大于46 m3/h,观测水位稳定后开始注浆,注水泥374 t;在孔深1 288.18 m(大青灰岩顶上3.92 m) 处漏失,最大漏失17 m3/h,观测水位稳定后开始注浆,注水泥647 t;在终孔1 409.25 m,施工过程中消耗量正常,通过高承压水压裂技术,注水泥262 t。

注3-9 孔在大青灰岩顶板靠近SF27 断层组附近漏失量较大,在对漏失点注浆过程中,采用间歇式和大比重方式进行注浆,两漏失共计注浆1 021 t,有效对煤系地层SF27 断层组附近裂隙进行了封堵,水量由60 m3/h 减少到17.7 m3/h,注浆减水效果明显。

5 结 语

整个注浆治理过程总体分为3 步,第1 步利用注2 孔和运2 孔查明出水通道,并对出水通道进行注浆封堵;第2 步设计注3 及其分支孔对出水通道附近微小裂隙进行注浆封堵;第3 步当奥灰含水层内出水通道被彻底封堵后,设计施工煤系地层分支孔,对煤系地层内出水通道进行立体封堵。通过治理工程的实施成功查明出水水源、通道和原因,并对动水条件下裂隙型出水通道进行了彻底封堵,治理效果良好。