顶板走向高位钻孔瓦斯抽采技术的研究及应用

2021-04-09李世雄

李世雄

(霍州煤电集团 腾晖煤业有限责任公司,山西 临汾 041000)

0 引 言

矿井采掘深度的不断延伸,工作面的瓦斯涌出量不断增加,作为煤与瓦斯突出的矿井,瓦斯已成为制约矿井安全生产的主要因素。回采工作面的瓦斯涌出是矿井瓦斯事故的主要诱因,而回采工作面瓦斯主要来源于邻近层瓦斯涌出和开采层瓦斯涌出,开采层瓦斯涌出来源又可分为煤壁瓦斯、落煤瓦斯和采空区瓦斯,其中,邻近层瓦斯涌出是回采工作面涌出量的重要组成部分,瓦斯灾害事故严重影响矿井正常生产[1-2]。为此,本文以腾晖矿2-202工作面为工程背景,对工作面瓦斯抽采技术进行研究,以保证矿井的安全回采。

1 矿井概况

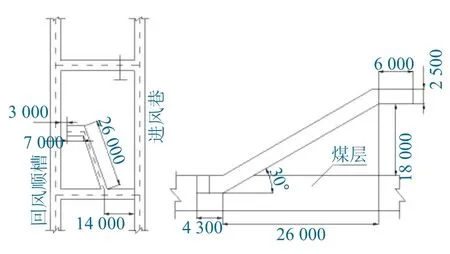

腾晖矿位于山西乡宁县枣岭乡店沟村,设计年生产能力120 万t。2-202 工作面所采的2 号煤层位于山西组下部,属于稳定性煤层,煤层平均厚度3.5 m,顶板裂隙发育程度低,底板遇水膨胀软化程度小。2-202 工作面位于二采区,工作面倾斜283 m、走向长1 300 m,工作面地质条件简单,没有大的断层构造存在,煤层平均倾角在2°,煤体瓦斯含量为 10.93 ~29.14 m3/t,煤的孔隙率为12.5%,煤层透气性系数为 3.632 9 m2/(MPa2·d),采取Y 型通风方式,在距工作面切眼1150 位置处,设置有1 个二切眼。根据现场钻孔取样分析,上邻近煤层及K2、L4 灰岩中瓦斯涌出约占8 号煤层工作面瓦斯涌出量的20%左右,回采初期,采取高位裂隙带钻孔抽采上邻近煤层及K2、L4 灰岩中瓦斯,钻孔布置如图1 所示,但效果不理想,回采过程中,工作面瓦斯超限现象时有发生,针对这一现象,为了防止回采期间因邻近层瓦斯涌向2-202上工作面隅角造成瓦斯超限事故,研究分析决定,拟改为顶板走向长钻孔瓦斯抽采工艺,以期达到抽采安全标准[3]。

图1 2- 202 工作面高抽钻场布置Fig.1 Layout of high drainage drilling site of 2-202 working face

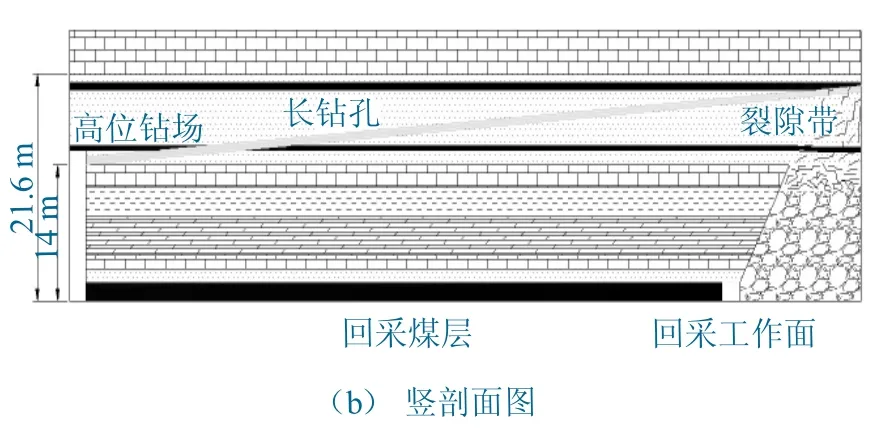

2 顶板走向长钻孔瓦斯抽采钻孔布置

腾晖矿在二切眼距2-202 工作面回风顺槽60 m 处施工了 1 个长 4.5 m×深 4 m 的钻场,在2-202 工作面回风顺槽,采用ZDY-11800LD 型号钻机、选用直径为89 mm 的钻杆进行钻场布置,钻杆孔直径选用120 mm,钻孔长度设定为600 m,钻进层位是2 号煤,距3 号煤顶板20.5 m,钻场距回风顺槽垂直高度为15 m,钻场宽度控制60 m 范围内,钻孔布置如图2 所示。

图2 钻孔布置示意Fig.2 Drilling layout

钻孔直径大,钻孔抽采量相应增大,根据钻机性能、施工速度与技术水平等因素,对成孔进行2次扩孔处理,最终成孔直径为193 mm。同时,施工过程中,考虑长钻孔导致的钻杆自重引发的下沉量,钻孔施工过程中采取一定的仰角来弥补钻孔的弯曲下沉,根据理论计算及经验确定仰角为10°。

3 封孔工艺

采用两堵一注聚胺脂+注浆聚胺脂+聚胺脂封孔的封孔方式,封孔长度均为12 m,封孔管外露钻孔长度均为200 mm,封孔管均采用聚乙烯管,前两种钻孔选用2 寸封孔管,第三种钻孔选用4 寸封孔管。

在封孔管首、末两端距离设计位置各1 m 处,封聚胺脂(加麻袋片) 将封孔器推入孔内,在卷缠麻袋片和聚胺脂药液的同时将1 根注浆管和1 根导气管一并封入孔内,导气管、注浆管的外露钻孔长度均为100 mm,且导气管位于钻孔壁的上侧,注浆管位于钻孔壁的下侧。在钻孔孔口100 mm 段,人工封入水泥砂浆将封孔管、导气管、注浆管固定好。待水泥砂浆凝固结实后,利用注浆泵和注浆管向钻孔内注入聚胺脂药液即可。人工用水泥砂浆将抽采管末端剩余空间封实并固定好[4-5]。

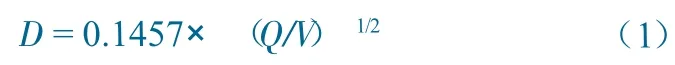

4 抽采管路选型及负压计算

4.1 管路选型

腾晖矿在2-202 工作面回风顺槽布置1 趟抽采管路,瓦斯抽采管路直径D根据绝对瓦斯涌出量、预计的瓦斯抽出量及瓦斯抽采率,采用公式(1)进行计算:

式中:D为瓦斯管内径,m;Qc为管内气体混合流量,m3/min;v为管内气体经济合理平均流速,取5 ~ 15 m/s。

在瓦斯抽采管路中,Qc取55 m3/min,v取10 m/s,计算得D=341 mm。考虑到一定的备用系数,抽采管路直径取400 mm,选用直径为426 mm 抽采管路[6]。

4.2 抽采管路阻力计算及孔口负压计算

(1) 抽采管路系统摩擦阻力计算。

式中:H为某段管路的摩擦阻力,Pa;△为混合瓦斯对空气的相对密度,△=1-0.446C/100;C为管路内瓦斯浓度,%;Q为某段管路的混合瓦斯流量,m3/h;K为系数,取0.71;D为管道内径,cm;L为管路的等值总长度,包括局部阻力的等值长度即L=L1+∑L2;L1为管路的直线长度,m;L2为某局部阻力的等值总长度,m。

计算的抽采管道直管阻力损失为1 349 Pa。

(2) 局部阻力损失计算。

管路局部阻力损失按直管阻力损失的20%计算。

(3) 总阻力损失计算。

(4) 钻孔抽采负压计算。

式中:H孔为抽采钻孔孔口负压,Pa;H泵为瓦斯泵的压力,30000Pa;H正为瓦斯泵出口正压,4500Pa;H总为抽采管路总阻力损失,1 619 Pa。

4.3 抽采系统

腾晖矿结合已有的巷道布置,设计2-202 工作面瓦斯抽采路线为回风顺槽(D426 不锈钢管) —回风联络巷(D426 不锈钢管) —南翼下组煤回风巷(D711 不锈钢管) 南二回风巷(D711 不锈钢管) —地面抽采泵站[7-8]。

4.4 抽采管路安装设计及要求

本煤层抽采管路沿巷道顶板吊设,距左帮(煤体侧) 大于100 mm,距顶板不大于300 mm。每根管路设2 个吊挂点,在管路出口处安装1 个蝶阀和在线监测装置以及孔板流量装置[9]。

回风措施巷左帮(煤柱侧) 吊挂距帮200 mm,距顶300 mm。管路采用钢丝绳(φ9.3 mm) 和管卡吊挂固定,中间加绝缘皮带,每根管路设置2 个吊挂点,每隔100 m 安设1 组接地极,接地极阻值不大于2 欧姆。在管路出口处安装1 个蝶阀和在线监测装置、孔板流量装置以及自动喷粉抑爆装置,2 个喷粉罐之间的距离为50 m。火焰传感器应安设在自动喷粉抑爆装置与抽采进气口之间,距离抑爆装置的距离(沿管道轴向) 大于50 m。

所有抽采管路敷设做到平、稳、直、密。离地不小于1.8 m;抽采管路通过的巷道曲线段少、距离短,转弯时角度不大于50°;管路需进行漏气试验,千米漏气率不得大于3 m3/min。

5 抽采效果分析

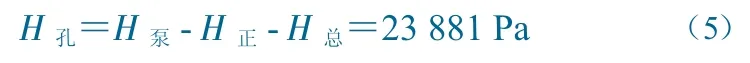

对2-202 工作面开采初期高抽钻场和后期顶板走向长钻孔钻场2 种抽采工艺的工程费用进行了初步计划,统计结果见表1。

表1 工程费用比较Table 1 Comparison of project costs

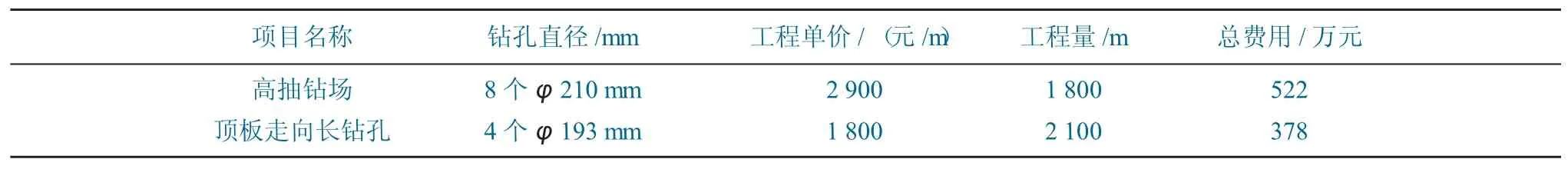

通过表1 数据分析可以,顶板走向长钻孔钻场工程施工费用仅是高抽钻场的69.75%,经济实惠。此外,在顶板走向长钻孔抽采和高抽钻场抽采两种情形下,对瓦斯抽采流量随工作面推进距离的变化情况进行统计,如图3 所示。从图中可明显看出,高抽钻场需在工作面回采0 ~35 m 处瓦斯抽采流量很小,之后快速增长,但抽采流量不稳定,且低于顶板走向长钻孔钻场;而采取顶板走向长钻孔钻场,自工作面开始回采,瓦斯抽采流量迅速上升,并保持在较高值,抽采效果好,能有效降低临近煤层、K2、L4 灰岩中瓦斯逸散而造成的工作面瓦斯浓度超限,确保了工作的安全回采[10]。

图3 两种钻场工艺下的瓦斯抽采流量对比Fig.3 Comparison of gas extraction flowrates under two drilling field processes

6 结 语

腾晖矿针对2-202 工作面瓦斯抽采技术问题,采用顶板走向长钻孔方式替代高位裂隙带钻孔方式,该技术具有成本低、抽采流量大、系统精简、安全性好等的优点,可有效降低邻近煤层、岩石夹层中瓦斯逸散而造成的工作面瓦斯浓度超限,确保了工作的回采安全。