木瓜矿近距离煤层采空区下巷道支护技术应用

2021-04-09任成龙

任成龙

(霍州煤电集团吕梁山煤电有限公司 木瓜煤矿,山西 方山 033100)

木瓜矿位于霍西煤田的西南部,所采煤层赋存于二叠系下统山西组和石炭系上统太原组,目前主采煤层为10 煤和9 煤,其中9 煤位于10 煤上部,10 煤与9 煤的煤层间距为2.5 ~4.8 m,最小层间距仅为2.2 m。目前9 煤层均已回采结束,10-102 巷道在9 煤层采空区下掘进。通过分析地质报告发现,10-102 巷道围岩局部存在破碎带且节理较为发育,其围岩结构在上覆采动影响作用下破坏较为明显[1]。目前近距离煤层采空区下巷道支护常采用“锚网(索)+工字钢对棚”联合支护的形式[2],尽管这种方法支护强度较高,可满足生产需要。但因施工繁琐且成本较高,经济价值较低[3]。鉴于此,本文提出采用树脂锚杆加长锚固锚索网联合支护的支护形式,达到近距离煤层采空区下安全掘进的目的[4]。

1 概 况

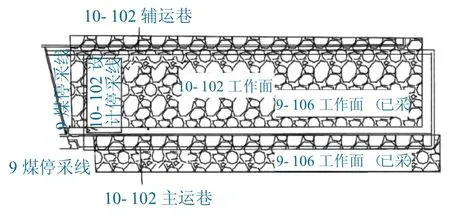

木瓜矿10-102 工作面开采标高为+184—+214 m,工作面走向长1 500 m,倾向长240 m,10-102巷道沿10 煤层底板掘进,10 煤层厚度为2.52~4.8 m,平均厚度4.2 m,倾角为2.0°~10°,煤层顶底板为泥岩、砂质泥岩、粉砂岩,结构松软、强度较低,遇水易崩解。工作面回采期间最大空顶距2.7 m,最小空顶距0.5 m,工作面布置如图1 所示。10 煤顶板泥岩厚度0.9~1.5 m,砂质泥岩厚度0.2~0.4 m;底板主要为粉砂岩,含较多植物茎化石碎片,平均厚度4.2 m。

图1 10- 102 工作面布置示意Fig.1 Layout of 10-102 working face

2 巷道围岩应力测试与可锚性评价

2.1 地应力测试

采用水压致裂法对10-102 工作面回采巷道围岩进行地应力测试可知,巷道围岩最小水平应为3.05~4.73 MPa,最大水平应力为4.66~6.13 MPa,垂直主应力为4.08~4.18 MPa,主应力方向集中在N48.4°~64.3°W,工作面回采巷道一直处于低应力场区。

2.2 巷道围岩强度测试

在实验室制作直径为50 mm、高100 mm 的圆柱形标准试件和边长50 mm、高100 mm 长方体标准试件,采用YES-200 型数显单轴压缩试验机进行强度试验,强度测试结果显示,顶板中砂质泥岩的抗压强度为20.4~32.3 MPa,粉砂岩的抗压强度为52.2~76.4 MPa,10 号煤层根据其强度划分为中硬煤层。

2.3 围岩可锚性评价

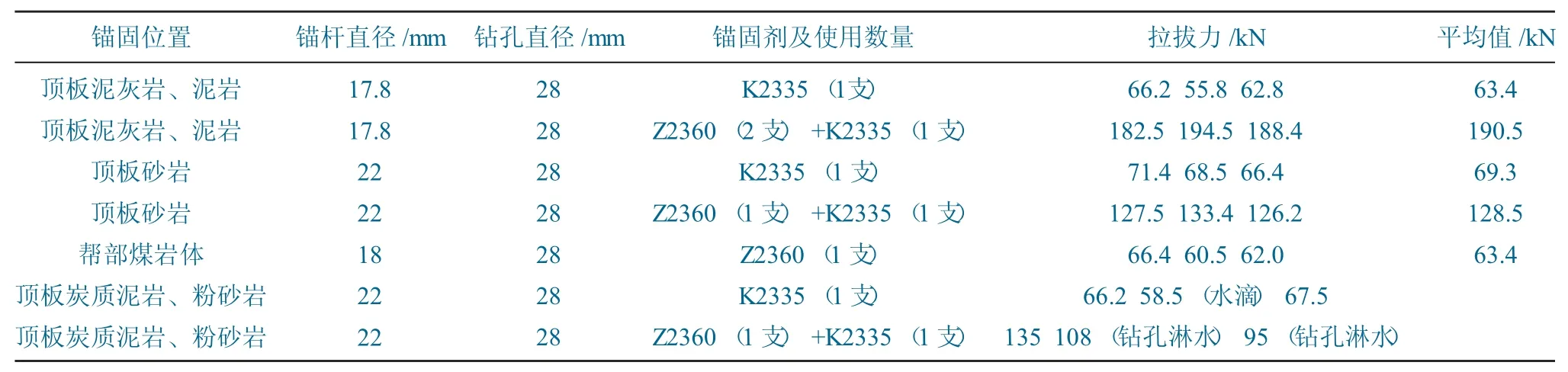

通过对围岩结构观测发现,由于受到煤层采动影响,使得10 煤和9 煤层间围岩结构破坏,且因9 煤层局部采空区积水下渗,造成10-102 掘进工作面顶板围岩软化,削弱了锚杆支护效果。根据煤矿巷道的支护技术规范要求[5],对10-102 巷道围岩进行可锚性现场测试,结果见表1。

表1 围岩可锚性现场测试结果Table 1 Field test results of anchor ability of surrounding rock

(1) 锚固长度对巷道围岩拉拔力作用显著,巷道顶板采用直径为22 mm 的螺纹钢锚杆时,最大拉拔力可达133.4 kN,平均值为128.5 kN;帮部采用直径为18 mm 的圆钢锚杆时,最大拉拔力可达66.2 kN,平均值为63.4 kN,根据技术规范满足其支护强度要求。

(2) 树脂锚固数量对拉拔力效果不同,当采用 Z2360(2 支) +K2335(1 支) 的时候,拉拔力的最大值可达194.5 kN,平均值为190.5 kN。当采用 Z2360(1 支) +K2335(1 支) 的时候,拉拔力的最大值可达133.4 kN,平均值为128.5 kN。锚固剂数量不同,其产生的锚固力大小亦有差异。因此,对于巷道围岩条件发生变化而导致锚固力不足的地段,需要及时增加锚固树脂数量。

(3) 钻孔淋水及部分有水的情况对锚固效果具有一定影响,且最大拉拔力与含水量和淋水状态直接相关[6]。从表1 中可以看出,当采用Z2360(2支) +K2335(1 支) 的时候,锚杆的拉拔力最大仅为108 kN,较同等锚固剂数量条件下的支护效果差。因此,在巷道周边围岩含水段可采取导水措施并调整锚固参数来增加拉拔力,保证支护效果达到技术规范要求。

3 近距离煤层巷道支护参数选取

3.1 顶锚杆长度计算。

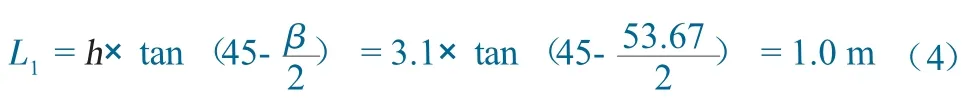

顶锚杆长度根据普氏理论并结合工程类比可知,锚杆外露顶板长度为0.1 m,锚杆的有效长度为1.0 m,锚杆长度为:

式中:L杆为锚杆长度,m;L杆1为锚杆外露顶板长度,取0.1 m;L杆2为锚杆的有效长度,根据普氏理论计算巷顶锚杆,取1.0 m;L杆3为锚杆的锚固长度,螺纹钢锚杆一般取0.6 ~1.0 m,顶锚杆锚固长度取0.8 m;B为顶板厚度,取4.8 m;φ为内摩擦角,取70°。

根据式(2) 计算,

顶板锚杆选择长度为大于2 m 的左螺纹钢锚杆可以满足支护要求。

3.2 帮锚杆长度计算

帮锚杆支护参数需根据围岩分类法进行计算[7],帮锚杆伸出潜在松动圈的长度为0.4 m,帮锚杆外露长度为0.1 m,帮锚杆长度计算公式为:

式中:L1为巷道两帮潜在松塌区宽度,m;L2为帮锚杆伸出潜在松塌区的额定锚固长度,取0.4 m;L3为帮锚杆外露长度,取0.1 m。

根据式 (4) 计算,L=L1+L2+L3=1.5 m,帮锚杆选择长度为大于1.5 m 的圆钢锚杆,可以满足支护要求。

3.3 锚杆锚固力及间排距验算

锚杆锚固力需和屈服载荷相匹配,与锚杆的有效长度、锚杆间排距和安全系数等有关,安全系数K 取 3,L杆2由式 (2) 得为 1.0 m,a1为锚杆间距,取0.88 m,a2为锚杆排距,取1.1 m,γ 为易冒落岩石平均重力密度,取25 kN/m3,根据木瓜矿10-102 掘进工作面巷道参数得:

根据支护参数经验确定,顶锚杆间排距为880 mm×1 100 mm 的情况下,计算得出锚杆锚固力为72.6 kN,现场拉拔试验采用Z2360(2支) +K2335(1 支) 的锚固剂时,拉拔力的最大值为194.5 kN。同理计算得到,当帮锚杆间排距为1 200 mm×1 100 mm 时,帮锚杆锚固力确定为48 kN,现场拉拔力试验采用Z2360(1 支) 锚固剂的时候,拉拔力的最大值可达66.2 kN,可以满足支护强度要求。

4 不同参数条件下巷道支护方案

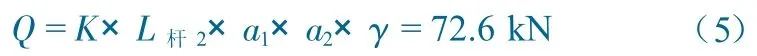

因10-102 工作面距离上覆9 煤层采空区较近,在巷道掘进期间需要根据不同的间距及时调整支护参数,以下部分将借助FLAC3D 数值模拟软件对巷道开挖、支护后的巷道周边围岩应力、应变情况进行分析,其模拟结果如图2 所示。

图2 10- 102 工作面模拟过程Fig.2 Simulation of 10-102 working face

通过模拟可知,当分别采用普通锚杆支护、加长锚杆支护和锚杆树脂加长锚固锚索网联合支护时,周边围岩垂直应力的大小分布情况为:普通锚杆支护>加长锚杆支护>锚杆树脂加长锚固锚索网联合支护,且采用普通锚杆支护时的巷道围岩位移变化最大,采用加长锚杆支护时次之,采用锚杆树脂加长锚固锚索网联合支护时的巷道围岩位移变化最小。采用锚杆树脂加长锚固锚索网联合支护的支护形式,巷道围岩变形得到了有效控制。

5 矿压监测与支护效果评价

5.1 位移监测

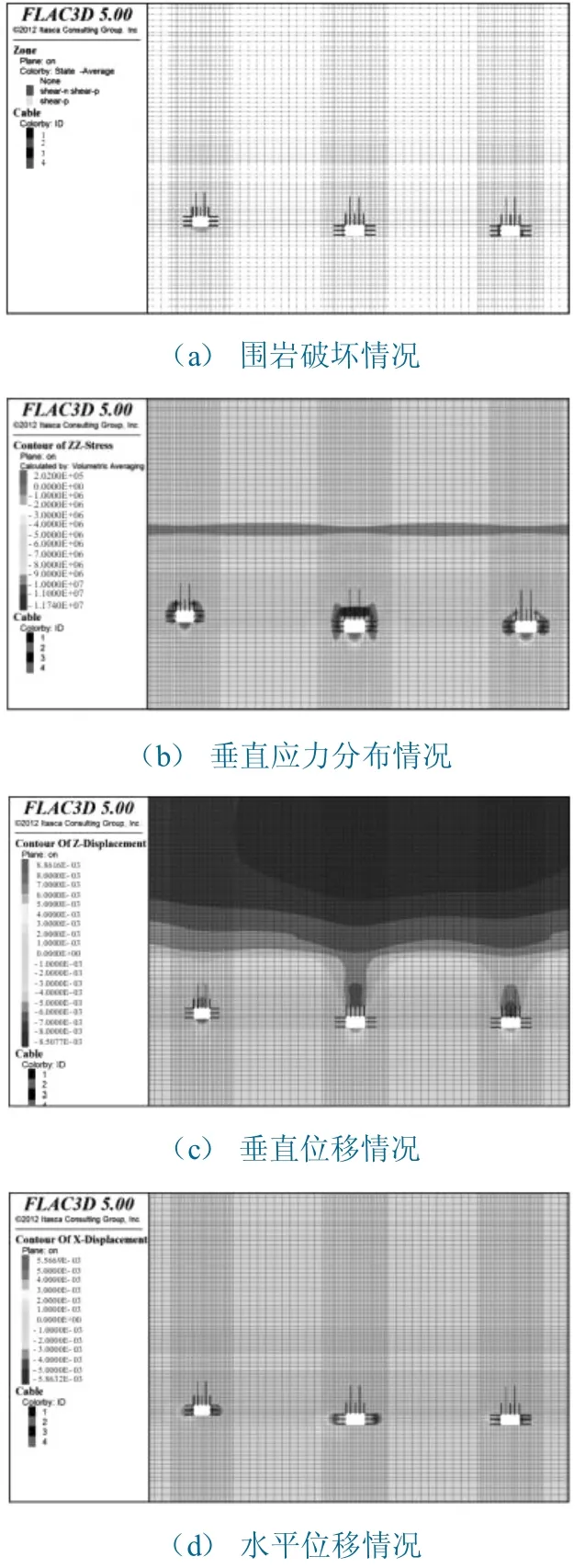

10-102 工作面巷道高度为 3.5 m,通过对10-102 工作面巷道掘进以及回采期间的表面位移进行观测,其监测结果如图3 所示。在掘进期间,顶板下沉量为15 mm,底鼓变形量为9 mm,顶底移进量为10-102 工作面掘进高度的0.70%;两帮移进量分别为21 mm 和7 mm,监测点在距离迎头70~90 m 趋于稳定。

可以看出,工作面回采期间,煤柱侧帮的变形量为80 mm,工作面侧帮的变形量为38 mm,两帮的最大移进量为128 mm,占两帮移进量的66.7%;底鼓变形量为145 mm,顶沉变形量为25 mm,顶底板移进量为170 mm,占顶底板移进量的85.3%。综合分析在距离工作面40 m 位置变形量急剧增加,为保证回采工作面的安全稳定,需在工作面前方40 m 左右的位置进行加强支护。

图3 巷道表面位移监测曲线Fig.3 Monitoring curve of roadway surface displacement

5.2 顶板离层

采用顶板离层观测仪对顶板离层情况进行观测,结果显示顶板浅部离层为0.5 mm,深部离层为零,10-102 工作面顶板围岩趋于稳定。

5.3 锚杆、锚索受力

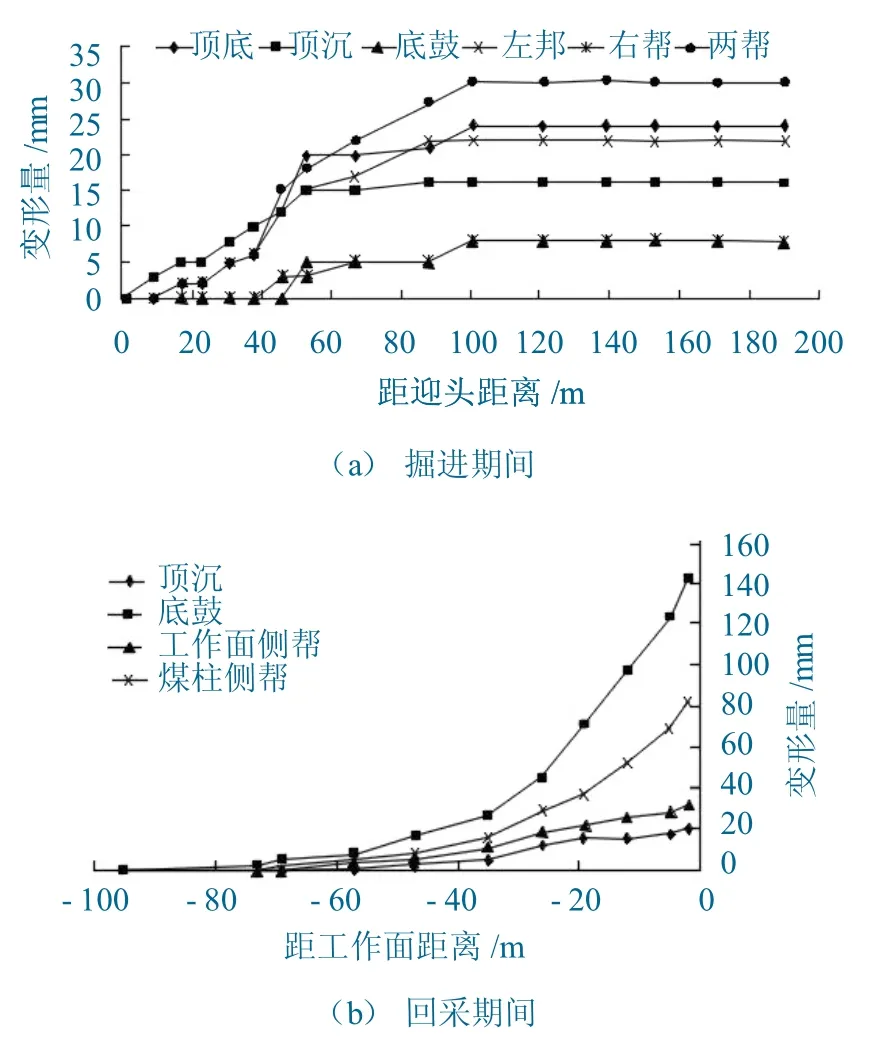

采用拉拔仪对锚杆、锚索的受力情况进行监测,结果如图4 所示。锚杆的受力集中在15~30 kN,最大值为37 kN,锚索受力值在75~84 kN,受力值趋于稳定,巷道支护参数选择较合理。

图4 锚杆、锚索受力监测Fig.4 Force monitoring of anchor rod and anchor cable

6 结 论

(1) 当顶锚杆间排距为880 mm×1 100 mm的情况下,计算得出锚杆锚固力为72.6 kN,现场拉拔试验采用 Z2360(2 支) +K2335(1 支) 的锚固剂时候,拉拔力的最大值可达194.5 kN。同理计算得到,当帮锚杆间排距为1 200 mm×1 100 mm时,帮锚杆锚固力为48 kN,现场拉拔力试验采用Z2360(1 支) 锚固剂的时候,拉拔力的最大值可达66.2 kN,可满足支护强度要求。

(2) 通过数值模拟对比验证不同参数条件下,采用锚杆树脂加长锚固锚索网联合支护的支护形式,能达到全长预应力锚固的效果。工程实践表明,锚杆树脂加长锚固锚索网联合支护,可实现近距离煤层采空区下巷道的围岩变形控制。