大采高综采工作面切眼扩刷支护技术研究

2021-04-09李利东

李利东

(霍州煤电集团吕梁山煤电有限公司木瓜煤矿,山西吕梁033102)

0 引 言

近些年,随着矿井生产能力不断提高,巷道断面也随之越来越大,特别是工作面的开切眼宽度已经增大到9 m,甚至更大[1-2],导致工作面及开切眼矿压显现较一般开采明显且更加剧烈,应力集中更为明显,给支护带来困难,对安全生产带来不利影响[3-4]。诸多学者对切眼的破坏规律及相应支护做了大量的研究工作。谢生荣等[5]针对大断面复合顶板开切眼围岩的控制难题,分析了桁架锚索支护机理,运用数值模拟的方法对大跨度切眼支护参数进行了优化。李冲等[6]在高应力大跨度巷道支护问题上,探究了在不同埋深和侧压系数情况下,大跨度巷道围岩应力分布特点、变形及垮冒规律。贾后省等[7]构建了大跨度切眼顶板断裂力学模型,得出了在回采过程中大跨度切眼顶板失稳垮落规律。阚甲广等[8]探究了切眼大跨度不同成巷方式对巷道稳定性的影响。张东等[9]在论证传统支护方式的基础上,有效地控制大采高、大跨度情况下的切眼两帮及顶板的变形。

对于大采高大断面开切眼的开挖,围岩的稳定性常常难以维护,支护参数的设计严重影响开切眼的安全。本文针对木瓜矿S10-102 大采高综采工作面大断面开切眼扩刷区支护困难等问题,根据现场实际情况,提出了“锚网梁+锚杆(索)”联合支护方案,现场工业性实验和矿压监测说明了该支护方案在切眼扩刷区域能够有效地控制围岩变形,显著提高了切眼围岩的稳定性,保证了采煤工作面开采初期支架安装期间的安全性。

1 概 况

木瓜煤矿位于山西省吕梁市方山县大武镇木瓜村。S10-102 工作面采高平均6.2 m。其切眼扩刷区老顶为灰岩,厚度2.8 ~7.0 m,深灰色坚硬中厚层状,参差状断口,局部裂隙发育,局部含少量燧石结核;直接底为泥岩,厚度3.6 ~7.4 m,灰黑色半坚硬中厚层状、含大量植物化石;老底为铝质泥岩,厚度3.1 ~9.6 m,灰色、灰白色,半坚硬中厚层状,具少量节理。

2 支护形式理论分析

2.1 锚杆+w 钢带支护技术原理

切眼第一次掘进后原岩应力受到破坏,巷道两侧及肩角会出现不同程度的应力集中,围岩整体性遭到破坏。二次扩刷切眼支护难度比初次开挖支护更加困难,顶板破碎甚至出现离层,锚杆可以将表面不稳定岩层悬吊在上部稳定岩层。另外通过锚杆的预紧力可以加固杆体周围的破碎岩层[10],锚杆和其周围岩层相互作用组成锚固体,最终形成承压拱,防止了破裂区扩散,改善围岩支护状况,减小塑性区范围和围岩位移。同时配合W 钢带使用,可将多根锚杆连接起来,改变锚杆点作用状态,扩大作用面积,使锚杆预紧力和阻力得到扩散,受力更均匀,提高了整体支护能力。

2.2 锚索(梁) 支护技术原理

大采高大跨度切眼稳定性差,变形量大,一般矩形断面巷道主要有2 种破坏形式:一是在巷道两帮顶板处出现剪切破坏;二是巷道顶板的拉伸破坏。对于大断面巷道,第二种破坏更为显著。虽然锚杆+w 钢带可以形成较为坚固承压拱,具有一定的承载能力,但由于锚杆长度有限,不能使浅部围岩锚固在更深层岩层中,随着时间推移,围岩将会发生破坏。而锚索较长,锚固点在更深部,从而达到悬吊浅部不稳定围岩的作用,减缓锚杆形成的承载结构的下沉及破坏。

3 现场试验

3.1 支护方案与参数

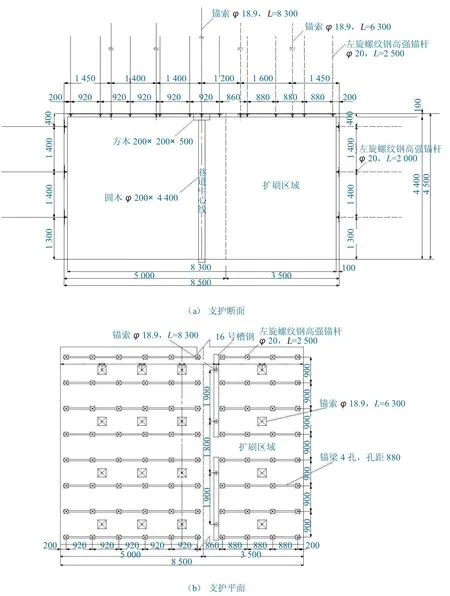

根据木瓜矿开切眼地质条件,确定该条件下巷道支护采用“锚网梁+锚杆(索)”联合支护,达到强化巷道围岩整体强度的目的,提高围岩的自承能力。与传统的架设钢棚、注浆支护等相比,该支护方案具有工艺简单、施工方便、支护成本低等优点。为了使锚杆(索)充分发挥其作用,通过在锚杆(索)托盘与螺母间安装减摩垫圈和调心球垫,使托盘与垫圈接触更严密,防止锚杆偏心受力和应力局部集中,减小摩擦力,提高预紧力。在高应力情况下减摩垫圈还能适应性的张开,提供缓冲作用,改善锚杆受力不良的情况,有效防止锚杆拉断破坏而失效。另一方面,W 型钢带等构件的安装增大了与围岩的接触面积,扩散了锚杆预应力。锚索配合锚梁使用,在调动深部围岩强度的同时,使受力更均匀,浅部围岩与深部稳定岩层形成连接,提高围岩整体强度与自承能力。锚杆、锚索、锚网的联合支护作用保持了围岩的完整性,有效控制巷道变形。其具体支护方法如图1 所示。

3.1.1 “锚网梁+ 锚索”支护

S10-102 切眼扩刷区域,顶锚杆采用φ20 mm×2 500 mm 的左旋螺纹钢高强锚杆,间排距880 mm×900 mm,与原切眼对应顶锚杆同排安装,每排锚杆安装一个长度2.8 m(4 孔,孔距880 mm) 钢筋梯子梁,同时靠左帮第一根顶锚杆与原巷道最右侧顶锚杆间距为860 mm,锚固剂采用CKb2340、Z2360 树脂锚固剂;扩刷帮锚杆使用左旋螺纹钢高强锚杆φ20 mm×2 000 mm,间排距为1 400 mm×1 350 mm,与顶锚杆同排布置,每孔充填Z2360 树脂锚固剂1 条;顶锚索采用φ18.9 mm×6 300 mm 钢绞线,间排距1 600 mm×1 800 mm,与原顶锚索同排对齐布置,同时靠左帮1 根顶锚索布置在距离原巷道靠右帮顶锚索1 200 mm,且靠左帮一列的顶锚索每2 根采用3.0 m 的16 号槽钢(2 孔,孔距1 900 mm) 进行联锁,配合使用φ130 mm×8 mm×22.5 mm 冲击蝶形垫片,靠右帮采用1 根300 mm×300 mm×12 mm 方形带拱托板,并加调心球垫。

3.1.2 加强支护

S10-102 开切眼扩刷期间从起始至120 m 位置,每隔20 m,采用150 mm×150 mm×1 500 mm道木搭设井字形木墩,分别搭设在距巷道扩刷后左帮2 600 mm 及右帮4 200 mm 位置;在巷道中线位置设1 根φ200 mm×4 400 mm 圆木,且顶板与圆木之间搭设200 mm×200 mm×500 mm 方木作为柱帽,在柱帽和顶板间塞入木楔,柱窝开挖深度100 mm 以防止松动。打点柱滞后扩刷迎头不得大于30 m,木墩滞后扩刷迎头不得大于40 m。若顶板岩性或矿压监测数据异常变化,需及时根据现场实际情况,另行编制措施加强支护。

图1 切眼扩刷支护布置Fig.1 Support plan of open-off cut

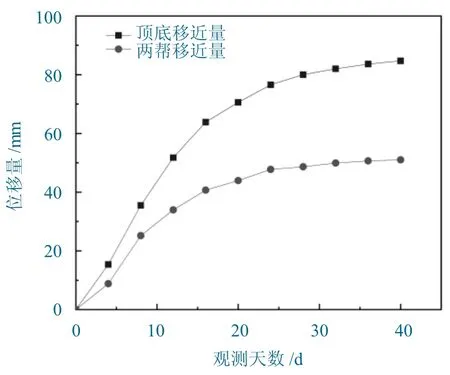

3.2 支护效果

采用上述支护方案后,为检验支护效果,对切眼进行“十”字交叉布点法进行监测,监测结果如图2 所示。结果表明,顶底板最大移近量为159 mm,两帮最大移近量为115 mm。整体来看,支护效果良好,说明支护能提高围岩的整体强度,进而有效控制围岩变形,保证了采煤工作面支架安装期间的安全性。

图2 切眼表面位移观测曲线Fig.2 Deformation curves of open-off cut

4 结 语

根据围岩破坏特征,提出切眼扩刷采用“锚网梁+锚杆(索)”联合支护方案,确定了锚杆(索)间排距等参数,在现场得到良好的应用。现场矿压监测表明,顶底板最大移近量为159 mm,两帮最大移近量为115 mm,该支护方案能提高围岩整体强度和稳定性,使切眼变形处在合理范围内,为今后类似工程提供借鉴。