内置型偏光片技术的研究进展

2021-04-09陶家顺许卫锋陈旭镪

陶家顺, 许卫锋, 陈旭镪

(1. 南京中电熊猫平板显示科技有限公司,江苏 南京 210033;2. 南京中电熊猫液晶显示科技有限公司,江苏 南京 210033;3. 咸阳彩虹光电科技有限公司,陕西 咸阳 712000)

1 引 言

液晶显示器(LCD)和有机发光二极管(OLED)是目前市场上两种主流的显示技术。其中,LCD需要上下两片偏光片,OLED需要一片偏光片。强大的需求使偏光片的市场规模达到每年百亿美元规模。目前,偏光片产业主要集中在韩、日、中国大陆以及中国台湾地区,主要的生产企业有LG 化学、三星 SDI、日东电工、住友化学以及奇美材料等公司。传统偏光片技术是将偏光片外置贴附于显示器件的外表面,所制备的偏光片属于外置型,目前主要的制备方法有以下3种:(1)1932年埃德温·赫伯特·兰德使用微小晶体定向成膜的J片技术;(2)1938年埃德温·赫伯特·兰德发明的利用拉伸聚乙烯醇,并负载碘分子的H片技术[1];(3)利用聚乙烯撑作为吸收体,再与聚乙烯醇一起拉伸的K片技术。其中K片稳定性较好,但其各向异性吸收效应较H片略差。偏光片主流产品仍采用H片技术,但该技术已难以满足日新月异的新型显示技术需求。特别是现在手机产品越来越薄型化,对偏光片材料的薄型化、高透过率、高耐候性等均提出了较高的要求。

近几年来,直接制备在显示器件内部的内置型偏光片(In-Cell Polarizer)技术,使偏光片与显示器件融为一体,其独特的超薄、高透过率、环境耐受性以及低成本等优点,越来越受到显示行业的重视。特别是柔性OLED和柔性LCD的发展,对内置型偏光片的发展提出了迫切需求。柔性显示屏的整体厚度越轻薄,材料柔韧性越好,可达到的曲率半径越小。偏光片的厚度在满足显示需求和制程要求的情况下,越薄越好。制作LCD用外置型偏光片的塑料基板会导致显示品质差、视角特性狭窄等柔性显示课题,比如偏光板及相位差板的厚度造成了柔性差的问题。为了解决这些问题,内置型偏光片被开发出来。2018年,Chen课题组利用物理模型,模拟在多畴垂直排列液晶显示器的LC层和彩色滤膜层之间插入内置型偏光片,其显示器的最大对比度可以提高到大于20 000∶1[2]。

目前,内置型偏光片的主流技术主要分为以下2种:光控取向技术和纳米压印技术。本文重点从这两项技术入手,阐述近几年内置偏光片技术开发和应用的进展。

2 基于光控取向技术内置偏光片研究进展

传统的物理摩擦取向制备法虽然具有技术简单、成本低以及稳定性高等优点,但是易产生静电和粉尘污染的缺点限制了其在更精细领域的应用。而使用偏振紫外光诱发材料发生变化,产生一定取向的光控取向技术,由于制造过程中无物理接触、无静电、无粉尘污染、更精确可控的预倾角和锚定能以及更优秀的微小区多筹取向能力,被广泛应用在全息、光数据处理等领域[3]。此外,还可以应用在图样化[4-6]、相位延迟片[7]、焦距可电调光学透镜等其他新液晶光学元器件制造上[8]。

2.1 光控取向技术发展历史

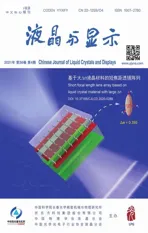

光控取向技术是Martin Schardt等人在80年代(1992年)基于LPP材料开发的一种新型取向技术,该方法主要原理是基于具有吸收各向异性的分子制备的非晶薄膜所表现出来的光诱导光学各向异性和二向色性吸收(图1)[9]。从20世纪90年代开始光控取向技术就被应用到液晶显示领域,但直到2009年,夏普公司才全球首次将光控取向UV2A技术应用在LCD面板。影响光控取向技术的因素很多,主要为光源强度、材料性能以及液晶材料。不同的材料对于不同的光响应原理不同。目前根据处理过程的不同,可以分为两类光控技术:复杂体系和非复杂体系。复杂体系是指光直接作用在掺有感光材料的液晶层;非复杂体系是通过光对衬底材料的预处理后,上层的液晶材料在衬底的取向薄膜中具有一定取向排列。

图1 光控取向技术原理示意图Fig.1 Schematic diagram of principles of photoalignment technology

按光控机理分类,光控取向技术还可分为光异构型[10]、光交联型[11]、光降解型[12]以及光诱导转动型[13]。光异构型材料是利用材料(如偶氮类染料)在光的作用下产生异构体,通过表面锚定能的改变对液晶分子取向进行调控[14]。由于对材料的化学和热稳定性有严格要求,实用性不强。光交联型材料是使用交联性单体做前体,比如:苯乙烯吡啶类、肉桂酸酯类、二苯基乙炔类等,这类前体经过偏振紫外光辐照,会沿偏振光方向打开C=C双键,发生交联反应,定向生成链聚合产物,诱导附近液晶分子发生取向性排列。该类技术所制备的偏光片稳定性高,是目前商业化最为广泛的技术。夏普的UV2A显示技术和三星、友达、华星光电等显示面板企业使用的PSA技术,本质上都是光交联型光控取向技术,区别在于交联剂放置的位置不同。光降解型材料则是在紫外光照射下,聚合物链被选择性地光分解,实现偏光。但由于降解后产生了新的杂质对整体环境造成未知的不稳定影响以及设备的昂贵,该技术存在较大的应用限制。光诱导转动型材料则是利用分子在光照下产生转动,对液晶分子的取向进行调节,但受制于材料的种类限制没有广泛应用。

2.2 光控取向技术在内置型偏光片的应用

光控取向技术经过多年的技术积累,已经具有一定的量产能力和市场应用能力。2006年,Presnyakov使用光控取向技术利用两束偏振方向相反的圆偏振光干涉曝光取向层,制备了液晶偏振光栅(图2)[15]。2007年,Muravsky等人基于光诱导转动型材料SD1开发了一种光可擦写(ORW)的液晶显示技术,其中材料的方位锚定能最高可达2×104J/m2。薄膜的衬底使ORW器件具有柔性,可弯曲,更轻薄[16]。

图2 通过光控取向技术制备的液晶偏振光栅Fig.2 Microscope photos of LC polarization grating

2010年,LG申请了一种用于光控取向膜的紫外高透过双层线栅偏振片及其制备方法的专利[17]。该专利是在基底上形成抗反射层,在反射层上涂布光刻胶,再由激光干涉光所形成的图形对光刻胶层进行选择性曝光,并对曝光后的光刻胶层显影以形成线栅图形(图3)。该发明比单层线栅偏振片改善了紫外区域的透过率及偏振度,提高了光控取向膜的制备效率。

图3 双层线栅偏振片构造[17]Fig.3 Structure of double-layer wire grid polarizer[17]

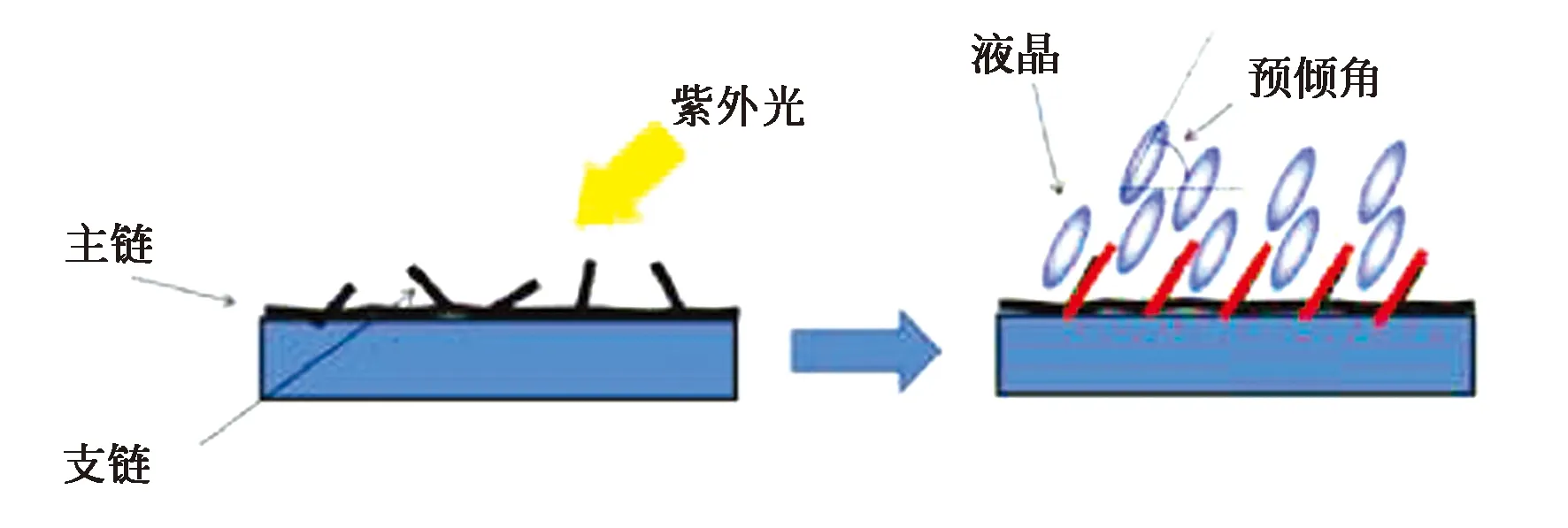

2015年,京东方公司申请了使用染料附载的液晶光控型内置偏光片及其制作方法的专利(图4),利用内置偏光片的技术手段,达到了消除玻璃弯曲造成的延迟对显示效果影响的技术效果,从而解决了曲面显示暗态漏光的技术问题[18]。

图4 染料附载的液晶光控型内置偏光片Fig.4 In-cell dye polarizer by photoalignment

2015年,Zhao等人报道了利用光控取向开发一次曝光得到多畴不同方向有规则取向的方法[19]。该课题组利用具有多种光学功能的先进的多层光取向液晶聚合物(LCP),在每个LCP层内,局部光轴的空间分布由图案化的光取向层控制,同时研究了具有像素化的受控制光传播方向和偏振的两层结构。该多层结构与图案化的光对准技术的结合为设计用于偏振光子学应用的光学结构提供了新的视角。

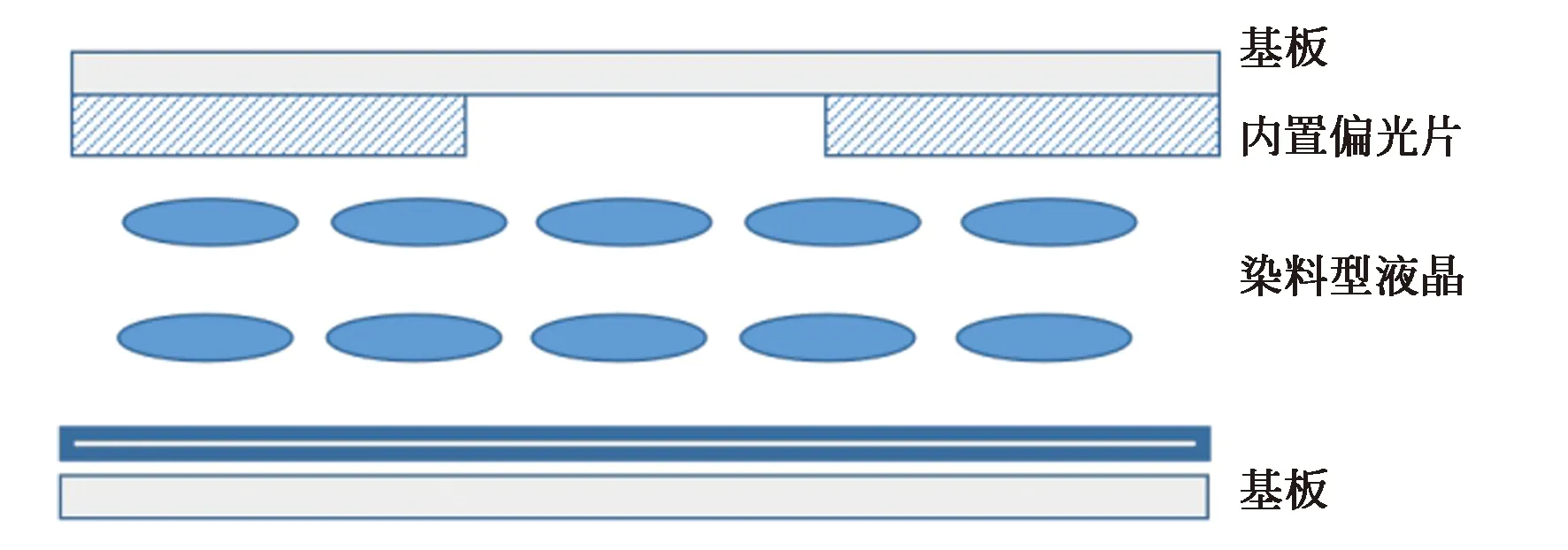

2016年,日本宝来公司利用旋涂的方式制备了有机染料薄膜,通过光控取向技术,开发了内置偏光片,并且利用聚对苯二甲酸乙二醇酯(PET)作为衬底,制备了柔性的扭曲向列相(TN)LCD(图5),其厚度只有0.16 mm[20]。2018年,该公司利用该内置偏光片与量子点彩膜,制备了底部发射的显示器。该显示器在太阳光下,能够很好地显示,并且能耗低、色域广[21]。

图5 柔性TN-LCD 结构图Fig.5 Structure of flexible TN-LCD

2017年,华星光电申请了基于多种二色向性染料与反应单体,通过光控取向技术制备染料偏光片的发明专利。所述染料偏光片内置时,可取代常规聚乙烯醇(PVA)偏光片。该偏光片拓宽了常规染料偏光片所能吸收光的波长范围,提升了光的利用效率,而且增加了染料偏光片的偏振度[22]。

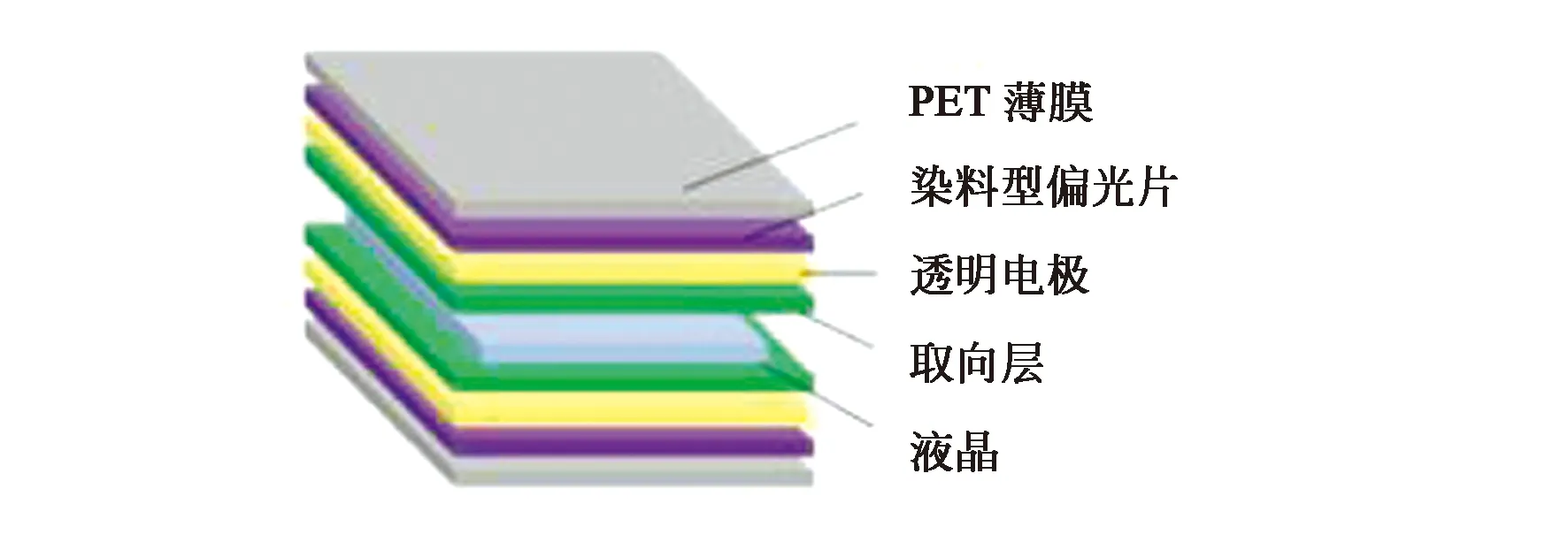

从20世纪90年代,郭海成教授研究团队[23]就开始了光控取向技术研究。他们利用光诱导偶氮染料取向的方法制备了光控取向膜,该膜具有高稳定和高取向特性,其锚定能和电压保持率均较高。该技术原理主要是利用光配向来排列多种各向异性吸收染料分子,再利用光致分子旋转效应(Photoinduced molecular rotation),让分子旋转到与偏振方向垂直[24]。利用该技术,该团队成功在2017年将蓝绿光D值做到110,但用聚合物进行稳定后D值降到20。随后该团队进一步使[25]D值在宽频的背景下稳定达到80。黑白吸收全光谱,可以在强光下不变,预计近期可以大面积使用。

另外,该团队又开发出全涂布制造极宽带1/2和1/4波片的方法:先涂光配向膜,再涂两次LCP,然后进行热固化[26]。这种方式的好处在于,第一层LCP可以很巧妙地给第二层LCP配向。目前香港科技大学已经成功利用这个效应进行IPS和MVA液晶的光配向。由于这个旋转效应会趋于饱和,所以光强均匀度不会影响分子角度分布。光配向可以排列双吸收染料分子,制成的偏光片有很好的光学特性,染料分子可用涂布方法在任何衬底上形成薄膜,偏光片厚度小于2 μm,适合柔性衬底或硬性衬底,LCD和OLED都适用。

目前,该类的偏光片技术已达到中试的要求,可以用在In-Cell LCD上。同时,利用彩色转换,可以实现光致发光显示及大屏幕自发光显示器件。传统的外置型偏光片工艺费时且过于厚重,将膜片型偏光片直接涂布于显示器上,节省了贴片、拉伸等工序,对于柔性显示的产业化提供了新的思路。

3 基于纳米压印技术的内置偏光片研究进展

将现代微电子加工工艺融合于印刷技术中的纳米压印技术,避免了其他限制因素,如物镜数值孔径、曝光波长以及显影剂等,因此纳米压印技术在理论上可以突破光学光刻的最短曝光波长的物理极限,大幅提升光学曝光技术中由于光衍射造成的分辨率极限,在电子学如红外纳米电子器件[27]、宽波段偏振器[28]、复合塑料电子学[29]、高分辨率有机发光二极管[30]、光子晶体[31]、有机光电子设备[32]、非线性光学聚合物纳米结构[33]、衍射光栅[34]、共轭光子[35]、大容量光盘或者高密度磁盘[36]等领域都有广泛的应用。

3.1 纳米压印技术发展历史

华裔科学家周郁教授最早在1995年提出了纳米压印光刻技术[37],该技术是以具有纳米图形的模板为基础的一种纳米结构制造技术[38]。使用纳米压印技术产品分辨率与模板的分辨率极其相关,由于其特殊的压印进程,纳米压印不需要其他光刻技术所需的昂贵的光学系统和镜头,这就为应用纳米压印技术对微纳结构图形进行大面积、大批量的制备提供了可能性。所以,因其超高分辨率和低成本可量产的独特优势,该技术已被国际半导体技术蓝图列入下一代光刻技术中的代表,并被认为在微纳加工领域中第三代最有前景的光刻技术之一[39]。

纳米压印技术的原理较为简单,被称作印刷术的现代科技版,图6所示为简单的纳米压印工艺流程示意图。纳米压印技术首先通过接触式压印实现图形转移,再利用刻蚀传递工艺把结构转移到其他材料上。所以,压印图形转移与刻蚀结构转移是纳米压印技术的两个基础流程。

图6 纳米压印技术流程图Fig.6 Flowchart of nanoimprint technology

经过几十年科学家们不断的研究与探索,纳米压印技术衍生出了多种不同类型的压印技术。目前常用的纳米压印技术有3种:紫外压印[40]、热压印[41]、软刻蚀[42]。其中软刻蚀又包括复制模塑[43]、微接触印刷[44]、转移微模塑[45]、热压注塑[46]、毛细微模塑[47]、溶剂辅助微模塑[48]等多种印刷形式(图7)。

图7 纳米压印技术分类Fig.7 Classification of nanoimprint technology

3.2 纳米压印技术在内置型偏光片的应用

一直以来人们认为金属线栅偏光片(Wire Grid Polarizer,WGP)虽然兼备高偏光度、高透过率的特点,但是由于具有较高的反射率,所以难以应用到偏光太阳镜片上。穗苅遼平等人,成功研发了利用纳米压印技术简易制备低反射、高耐久、用于可视光的WGP偏光片,同时研发了基于此偏光片的偏光太阳镜[49]。通过细化和厚化金属栅,结合纳米压印、湿控制和印刷技术,全球首次开发了纵横比为10以上、线宽为50 nm以下的金属油墨图案的厚膜纳米印刷技术(图8)。

图8 WGP偏光片制作方法[47]Fig.8 Production method of WGP polarizer[47]

2008年,韩国首尔国立大学Sin-Doo Lee团队在三星公司支持下研究in-cell Polarizer技术。该团队以染料掺杂的液晶显示层为基础,开发出一种具有纳米压印型内置偏振片的有机电致发光元件(图9)[50]。研究表明,具有微结构的压印单元偏振器能够对OLED器件发出的光进行偏振,并提高其发光效率。因此,具有这种单元内置偏振器的OLED器件有望应用于液晶的背光组件中,或者是一些要求高亮度的偏光发射器中。2016年,该组又报道了一种在PET上使用新型染料定型制备的内置偏光片薄型液晶装置[51],其具有对温度和紫外线的高耐候性,厚度只要0.16 mm,并且具有柔韧性好、不需要光学补偿膜、生产率高等优点。

图9 压印内置偏光片表面Fig.9 Surface of in-cell polarizer by nanoimprint technology

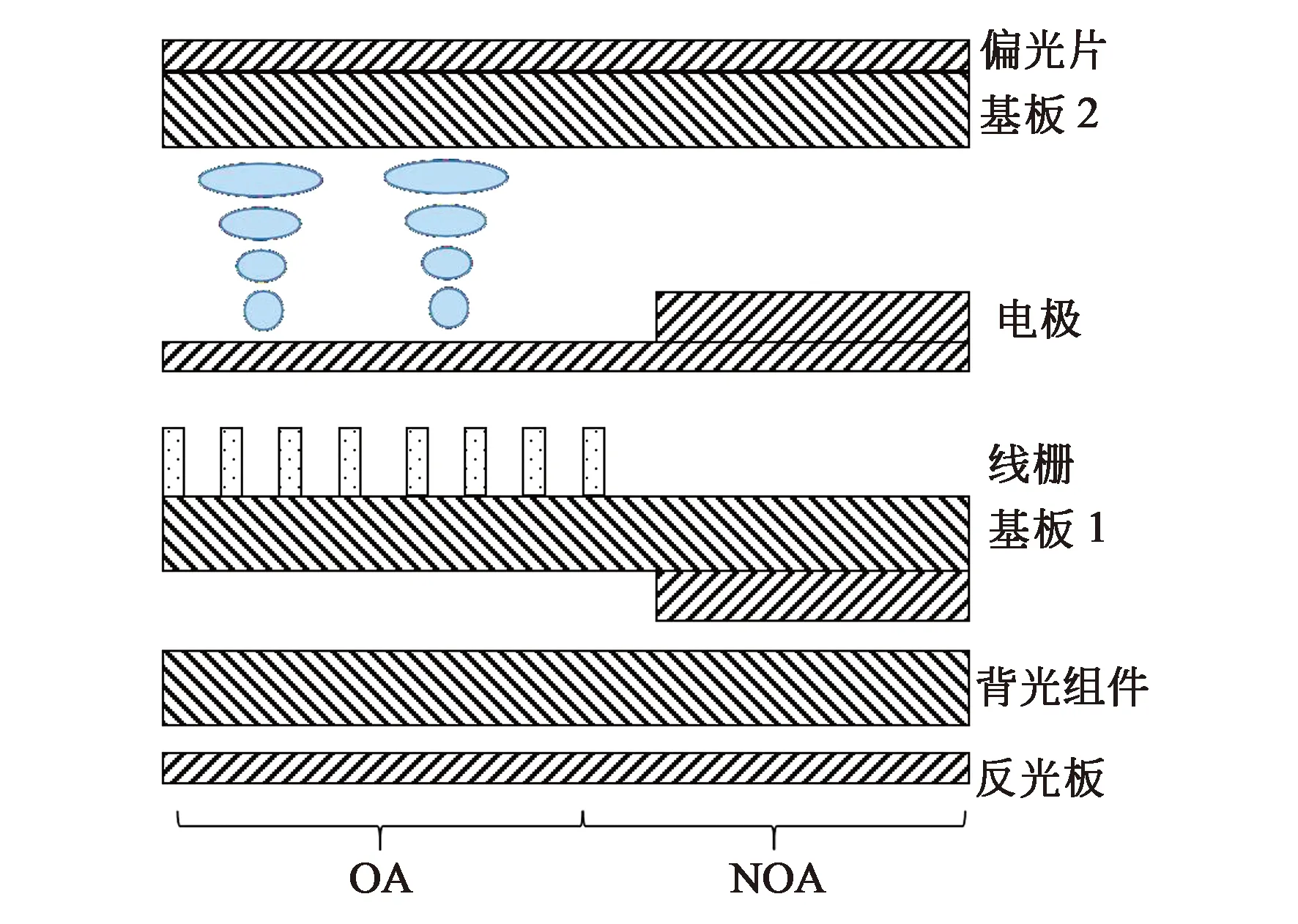

2017年,三星公司申请了包含背光源的液晶显示装置的专利,其中一个偏光片被放在第二层基板上,液晶层被放置在电极层和第二基板之间[52],而纳米压印技术生产的线栅偏振片被放置在第一基板的另外一面(图10)。

图10 线栅放置于基板1内Fig.10 Wire grid placed in the substrate 1

图11 利用金属平坦层制备金属栅条Fig.11 Metal gridlines prepared using planar metal layer

国内的各研究机构和企业逐步将纳米压印技术应用到显示领域。2018年,华星光电公司在近几年申请了关于利用纳米压印技术制备金属栅偏光片及其制作方法的专利[53-56](图11)。该公司在基片上依序形成层叠的金属膜层和待压印膜层,对所述待压印膜层进行压印处理;对被压印处理后的待压印膜层和所述金属膜层进行刻蚀,以在所述基片上形成多个金属栅条,在金属栅条和所述基片上形成透明介质层,然后在透明介质层上形成金属平坦层,再对金属平坦层进行刻蚀,以使所述金属栅条上的透明介质层暴露。该方法减小了金属栅线周期且降低了工艺难度、大幅度提升了穿透率被和背光的利用率。同时该公司还利用金属膜层上形成多个光阻条,形成不同压印图案,拓展了该技术应用范围。

2019年在SID大会上,友达公司展示了一种金属线栅偏光片镜面显示器(图12)。其采用特殊无缝拼接纳米压印技术制备出普通镜面显示器两倍穿透率的39.62 cm(15.6 in)大型金属线栅偏光片镜面显示器。该显示器同时使用了AHVA超视角高清晰技术,使其具备优异的反射率和对比度。

图12 运用纳米压印技术制作的39.62 cm(15.6 in)镜面显示器Fig.12 39.62 cm(15.6 in) ch metal wire grid polarizer mirror display by nanoimprint technology

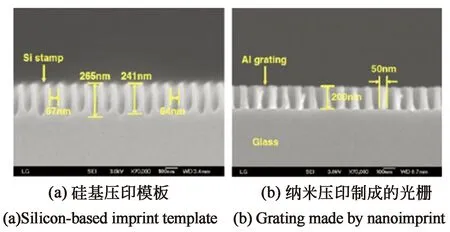

南方科技大学崔德虎团队[57]利用纳米压印技术制备70 nm分辨率的透射光栅(图13),证实了应用纳米压印技术对超高精度光栅进行低成本大规模制备的可行性。

图13 纳米压印铝光栅与硅基压印模板[57]Fig.13 Nanoimprint grating and silicon-based imprint template[57].

福州大学的王向峰课题组中报道了一种金属线栅型太赫兹偏振片的制备方法,该课题组设计的加工方案可以制备大通光孔径的线栅结构,且不会出现断裂[58]。制备的线栅宽度为20 μm,周期为30 μm。该项目组制备的线栅结构线条平整,具有固定的周期,通过进一步改进系统,可以加工更细线宽的线栅(图14)。

图14 飞秒激光加工制备的线栅型太赫兹偏振器[58]。(a) 基于Telon基底样品照片;(b)局部显微图;(c) 无衬底样品照片;(d) 局部显微图。Fig.14 Wire grid terahertz polarizer prepared by femtosecond laser processing[58]. (a) Photograph of substrate based on the Telon; (b) Partial micrograph; (c) Photograph of sample without substrate; (d) Partial micrograph.

此外,青岛理工大学李长河课题组提出了一种使用气辅助纳米压印技术制造高出光率光子晶体LED的方法[59]。河南大学王书杰课题组利用纳米压印技术构筑了高出光率的量子点器件及其性能研究,最终制备了良好的光栅微纳米结构,解决和完善了器件效率低下的问题[60-61]。吉林大学孙洪波课题组使用热压印法在分子水平上制备了基于1,4-双(2-甲基苯乙烯基)苯的晶体微腔阵列,扩展了有机半导体制备技术[62]。华中科技大学刘文课题组利用基于软模板的紫外纳米压印技术制备了用作分布反馈半导体激光器的衍射光栅,并将纳米压印工艺用于多波长阵列的单片集成器件的制作[63]。南京大学郑有炓课题组总结了纳米压印技术在无机和有机LED制备中的应用,实现了纳米结构LED以及表面光子晶体结构,从而提高了LED的发光效率[64]。西安交通大学Shao课题组等总结了用于柔性电子制造的纳米压印光刻技术,并讨论了纳米压印技术的关键掣肘点。国内多所高校均在纳米压印技术的材料、性能、应用多方面开展研究,以上研究均为通过纳米压印技术实现低成本、大规模的工业生产提供了新思路[65]。

4 目前存在的问题

光取向技术在内置偏光片产业化制备中面临的问题是:液晶涂布方式的光学特性不足以用于TFT-LCD显示屏,主要是较难获取高对比度。而OLED显示屏,由于其主动发光特性,对比度一般不存在问题。另外,制备超薄光学膜对涂布膜层厚度均一性有较高要求,产业化还需面对使用该技术所制备的内置偏光片的大尺寸化问题。各TFT-LCD厂家还需寻找更多的材料体系和完善新工艺的量产能力,才能实现基于光控取向的大尺寸显示器。

纳米压印技术也较难做到高对比的光学效果,但其耐久性能较好。目前,各种纳米压印胶被报道,但是反应速率慢以及表面能大导致难以脱模等缺陷极大地限制了该技术的产业化。而产业化对压印模板的高精度、高质量以及对空气中灰尘颗粒的容忍度又提出了新的要求。同时压印模板的寿命问题制约整个行业产业化。

从以上情况来看,内置型偏光片的应用是有局限性的,其中光配向技术在OLED显示屏领域有较大机会,而纳米压印技术则在对有特殊高耐久性产品如车载、液晶投影仪等,具有先天优势。对于器件的柔性要求,由于内置型偏光片的厚度可以做到超薄的效果,对于大曲率半径弯曲有较好的表现,只要解决好在一定曲率下的色偏补偿,其他性能则不会受到影响。

目前由于制程能力限制,在产业化应用方面仍然受到局限。相信经过专家们努力改善制程工艺,在不久的将来其产业化将会大大加速。

5 总结和展望

从上述可知,在偏光片上百亿美金的市场规模中,传统的制造技术已经渐渐满足不了新产品的需求。同时我国在偏光片方面技术积累薄弱,目前仅能在低端产品上瓜分市场。鉴于以上情况,引入新技术,开拓新产品将是国内偏光片产业的重要发展方向。内置型偏光片薄型、高透过率、低成本以及其在柔性显示中的优势,使其成为产业化关注焦点。基于液晶光控取向技术和纳米压印技术在内置偏光片的开发与产业化必将给偏光片市场带来巨大变革,实现跨越式技术发展,尤其是制造超薄型柔性显示用内置型偏光片方面。液晶光控取向技术生产的偏光片厚度小于2 μm,适用于柔性衬底或硬性衬底,LCD和OLED都适用,具有广阔的应用空间。纳米压印技术的低成本、大面积、大批量的制备能力提高了生产能力。同时国内显示产业扩产迅速,主流面板工厂产能已经超过传统偏光片工厂产能,随着今明两年多条11代产线投产,内置型偏光片由于其工艺简单和优异的新技术后发优势,一旦国内重点开发,完全可以在中高端偏光片领域摆脱现行国外厂商的把控,必将提升国内整个显示行业的统治地位。