制冷螺杆压缩机转子材料及加工技术研究与应用

2021-04-09唐华敏黄泽坚

唐华敏 黄泽坚

(珠海格力电器股份有限公司 珠海 519000)

引言

螺杆制冷压缩机是螺杆机组的核心零部件,由阴阳转子相互啮合完成工作过程。压缩机具有零部件少,结构简单,能够承受重载荷,运行稳定,抗液击能力强的特点。压缩机的技术难度大,加工制造要求高,我司经过多年的研究及技术沉淀,在国产冷水机组品牌中率先实现这一核心产品的自主化,并拥有数百项专利。目前已广泛应用于各类世博园区、体育场馆、制药行业、大型地铁等项目。

在保证螺杆压缩机可靠性的前提下,结合行业调研,项目从转子毛坯原材料、加工余量和加工工艺等方面进行技术研究和试验验证,以达到降低螺杆转子生产成本、缩短生产周期的目的。

1 理论分析

1.1 项目实施框架图

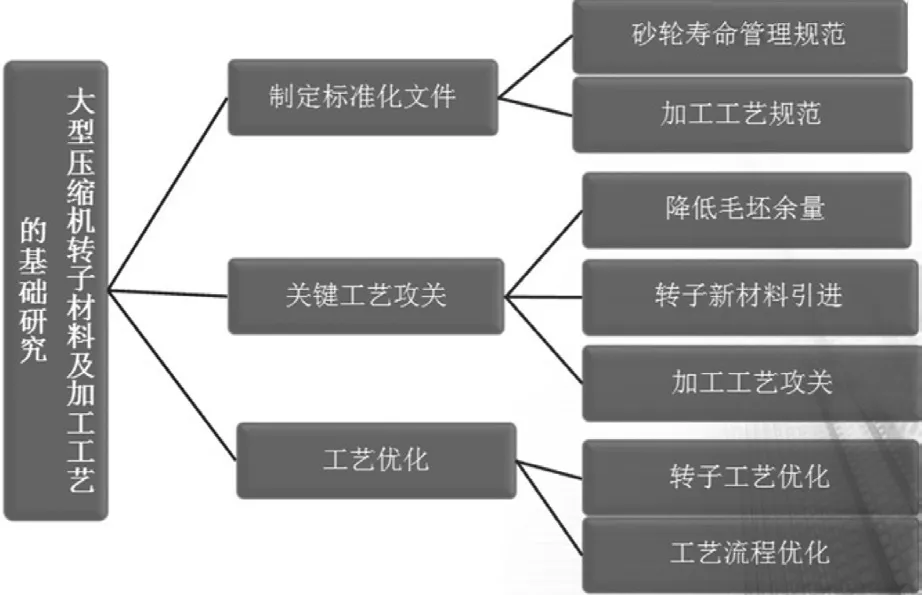

该项目从标准文件制定、关键技术攻关、工艺优化三个方面入手,通过积累实验验证数据,进行转子材料及加工技术研究。

1.2 确认转子验证的螺杆压缩机系列

选取LG550-860区间4个主打机型(LG550NB、LG675NBA、LG700NB、LG860NB),每个机型小批 5台进行验证。

1.3 验证前检验项目

首先从转子材料、加工可行性方面进行分析。

1.3.1 材料重量检验:

对铸件转子来料重量偏差进行检验:

铸件转子理论公称重量10~40 kg,重量公差± 8 %,LG860NB转子实测重量40.08 kg,单项判定结论合格。

1.3.2 材料成分检验:

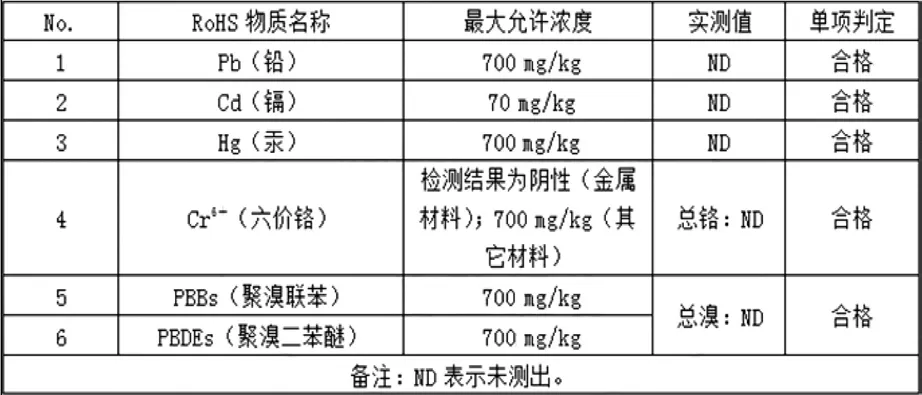

对铸件转子材料成分进行检验,主要检测RoHS指令限制有毒有害物质成分,如铅、镉、汞、六价铬、聚溴联苯、聚溴二苯醚等物质,根据实测值,测量结果均在最大允许浓度范围内,单项判定合格,如图2所示。

图1 项目实施框架图

图2 铸件转子材料成分检验

1.3.3 金相组织检验:

对铸件转子材料金相组织成分进行检验,要求珠光体 ≥ 50 %,磷共晶 + 渗碳体 ≤ 5 %,其余为铁素体。在转子截面的芯部(占转子截面面积20 %以内范围),球化率为6级;其余80 %范围,球化率为4级以上。符合设计要求。

1.3.4 加工可行性验证:

铸件转子参照锻件转子的图纸进行加工。

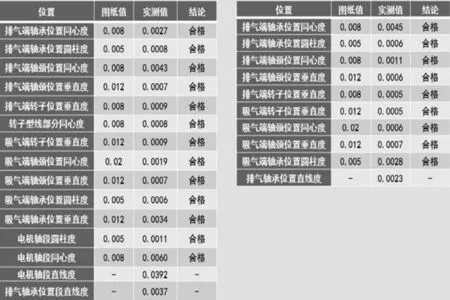

铸件转子加工后,上精密三坐标,测量加工尺寸变化。按照设计图纸,同心度要求最高0.008 mm,实测0.002 7 mm;圆柱度要求0.005 mm,实测0.000 8 mm;垂直度要求0.012 mm,实测0.000 7 mm。

符合图纸要求,如图3所示。

图3 铸件转子加工尺寸检验报告

三坐标测量实际加工尺寸与图纸偏差,均在图纸公差范围内,加工可靠。

通过上述验证方案,从转子材料检验、加工可行性方面验证了铸件转子材料的可靠性。

2 实验验证

从LG550-LG860,选取了4个主打机型,从性能实验、噪音、振动、运行范围、测试后拆检情况五个维度,验证铸件转子在商用空调应用的可行性。

2.1 性能实验

主要测试工况:5/36,过热5 ℃。LG675NBA,COP(能效比)较锻件转子增长0.6 %;LG550NB,COP(能效比)较锻件转子下降2 %;LG700NB,COP(能效比)较锻件转子增长1.5 %;LG860NBA,COP(能效比)较锻件转子相当。

从以上数据分析,铸件转子性能与参考机型差异较小,部分机型数据优于锻件转子。如图4所示。

图4 铸件转子与锻件转子性能实验差异对比

2.2 噪音情况

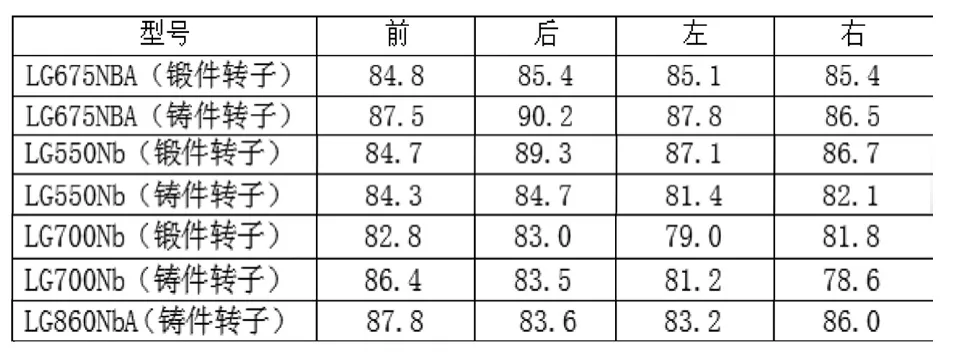

分别从前、后、左、右四个支脚方向进行噪音测量。

LG675NBA:锻件转子噪音在84.8~85.4 dB,铸件转子噪音在86.5~90.2 dB,噪音稍微偏大。由于实验室该机型以往锻件转子仅一份有噪音数据,因此可能是个体差异,仅提供参考。

LG550NB:锻件转子噪音在84.7~89.3 dB,铸件转子噪音在81.4~84.7 dB,噪音有所降低,且满足企标要求。

LG700NB: 锻件转子噪音在79~83 dB,铸件转子噪音在78.6~86.4 dB,噪音变化不大,且满足企标要求。

LG860NBA:早期LG860Nb评审名义工况噪音测试工况为5/38 ℃,铸件转子噪音数据采集工况为5/36 ℃,因此噪音数据无法对比。铸件转子噪音在83.2~87.8 dB,满足企标要求。如图5所示。

图5 铸件转子与锻件转子噪音实验对比

从以上数据分析:铸件转子前、后、左、右四个方向噪音基本能控制在企标范围内。

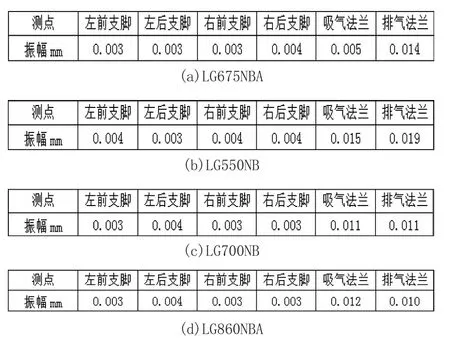

2.3 振动测试

分别从前、后、左、右、吸气法兰、排气法兰共六个位置,进行振动测量。

LG675NBA:铸件转子支脚位置振幅在0.003~0.004 mm,吸、排气法兰位置在0.005~0.014 mm;

LG550NB:铸件转子支脚位置振幅在0.003~0.004 mm,吸、排气法兰位置在0.015-0.019 mm;

LG700NB: 铸件转子支脚位置振幅在0.003~0.004 mm,吸、排气法兰位置均在0.011 mm;

LG860NBA:铸件转子支脚位置振幅在0.003~0.004 mm,吸、排气法兰位置在0.01 0~0.012 mm。

从以上数据分析,铸件转子支脚位置振幅均在0.003~0.004 mm,吸、排气法兰处在0.005~0.019 mm,符合企标范围。

2.4 运行范围情况

LG675NBA:压缩机按照锻件转子675NBA压缩机的运行范围运行,可达到极限范围点:A点(蒸发温度12 ℃,冷凝温度60 ℃)、B点(蒸发温度3 ℃,冷凝温度60 ℃)、C点(蒸发温度-15 ℃,冷凝温度45 ℃);

LG550NB:压缩机按照企标要求运行范围运行,可达到极限范围点:A点(蒸发温度12.5 ℃,冷凝温度60 ℃)、B点(蒸发温度0 ℃,冷凝温度60 ℃)、C点(蒸发温度-15 ℃,冷凝温度46 ℃);

图6 铸件转子与锻件转子振动实验对比

LG700NB:压缩机按照企标要求运行范围运行,可达到极限范围点:A点(蒸发温度12.5 ℃,冷凝温度60 ℃)、B点(蒸发温度-5 ℃,冷凝温度60 ℃)、C点(蒸发温度-15 ℃,冷凝温度51 ℃);

LG860NBA:压缩机按照企标要求运行范围运行,可达到极限范围点:A点(蒸发温度12.5 ℃,冷凝温度60 ℃)、B点(蒸发温度-4 ℃,冷凝温度60 ℃)、C点(蒸发温度-15 ℃,冷凝温度49 ℃)。

具体数据如图7所示。通过以上实验数据分析,铸件转子按照企标范围运行,可达到极限范围点。

图7 铸件转子与锻件转子运行范围实验对比

2.5 测试后拆检情况

四个机型经过上述性能、噪音振动、可靠性测试后,进行逐一拆检,均无异常。

3 实验结果分析

3.1 技术难点

1)铸件转子加工成品,长期放置后是否产生尺寸变化?变化是否在合格范围内?需要进一步数据验证。

2)型线磨、外圆磨削工序:机床加工稳定性、零件加工精度需要批量验证,加工磨削过程存在过滤问题,是否会导致质量不稳定?

3)后续批量生产铸件转子的入厂检验方案,是否每件转子铸件材料都需进行检验?

4)转子开粗型线时,粉尘过多,而型线铣床为敞开结构,粉尘会散到车间内空气中,是否有环保解决方案?

3.2 解决方法

1)铸件转子型线定型后,每个系列多备2台转子,静置、定期检测确认,记录数据变化;

2)通过行业及相关文献调研,硅藻土可以吸附磨削出来的铁粉,需在磨床设备增加硅藻土作为工艺辅料,净化粉末;

3)要求每根转子材料入厂执行全检要求,输出检验报告;增加到《离心、螺杆压缩机配件铸件检验规范》中,关于QT600-3转子铸件材料的机械性能标准;

4)改造型线铣床,增加除尘装置。

3.3 项目投入成本

新增铣床改造、硅藻土吸附材料、以及铸件砂轮投入,预计4.3 万元,整体投入成本较低(如图8)。

图8 增加投入项目清单及成本

3.4 项目成效

3.4.1 缩短制造周期,提升制造效率

1)通过优化转子毛坯尺寸,减少加工量,缩短了加工工时,同时降低了设备损耗;如图9所示,轴向尺寸1 034 mm,通过毛坯调整后,缩短为1 002 mm,整体缩短了32 mm,优化了材料余量,缩短了加工工时;

图9 铸件转子与锻件转子余量、工序对比

2)更改为铸造后,取消发外热处理工序,整体缩短制造周期40 %以上;

3)经过该项目开展,螺杆转子日产能提升33 %以上。

3.4.2 降低制造成本

转子材料由锻件改为铸件,不仅降低采购成本,还节省热处理成本;按照年度 3 600 台螺杆压缩机计算,预计年度降低成本约413.3 万元。随着产能的逐步提升,这个降成本金额可进一步增长。如图10,以LG860NB阴转子为例,更改为铸件转子后,较钢件转子,单件可节省1 793元。

图10 铸件转子与锻件转子成本差异

4 结论

螺杆转子是螺杆压缩机的核心部件,转子的制造精度直接决定了压缩机甚至整机的能效。通过该项目的开展,一方面,保证了转子制造的可靠性,另一方面,也大幅降低了转子的制造成本。转子整体制造周期缩短了40 %,日产能提升了33 %以上,每年可为企业节省数百万的制造成本。同时,通过该项目的开展,也沉淀了《铸件砂轮寿命管理规范》 、《铸件转子加工工艺规范》等技术文档,为后续技术改进奠定基础。

铸件转子在水冷压缩机验证取得成功,加工、检测及压缩机测试数据非常稳定,可靠性高,加工效率得到大幅提升,成本优势明显; 已全面推行至风冷、变频等全系列螺杆压缩机,将会持续带来可观收益。该项目有效提升了产品竞争力,加速了国产冷水机组品牌核心部件的自主化进程,为进一步拓展各类大型商用市场奠定了基础。