深部煤矿原位保压保瓦斯取芯原理与技术探索

2021-04-09高明忠杨明庆李佳南田东庄王瑞泽谢和平

高明忠,陈 领,凡 东,杨明庆,刘 程,李佳南,赵 乐, 田东庄,李 聪,王瑞泽,谢和平

(1.深圳大学 广东省深地科学与地热能开发利用重点实验室,广东 深圳 518060; 2.深圳大学 深地科学与绿色能源研究院,广东 深圳 518060; 3.四川大学 水利水电学院,四川 成都 610065; 4.四川大学 水力学与山区河流开发保护国家重点实验室,四川 成都 610065; 5.四川大学 机械工程学院,四川 成都 610065; 6.中煤科工集团西安研究院有限公司,陕西 西安 710054)

能源是社会经济快速发展的动力,煤炭在我国能源消耗结构中长期占据主导地位[1-4],2019年我国能源消耗总量为48.6亿t标准煤,其中煤炭占57.7%[5-6]。然而,煤矿生产过程中安全事故频发,顶板垮塌、水害、瓦斯灾害等安全事故严重威胁煤炭的安全绿色开采[7-13]。其中,瓦斯灾害防治是煤矿安全生产的重点和难点[14-18],2013—2018年,我国因瓦斯灾害遇难人数高达1 200人,占同期煤矿事故遇难总人数的31.33%[19]。同时,煤层瓦斯作为一种化石能源,具有重要的利用价值[20],我国煤层气储量巨大,埋深2 000 m以浅的煤层气资源量约36.8 万亿m3[21],如能有效开发利用,将有望优化我国能源结构,对于进一步确保国家能源安全意义重大。

瓦斯含量准确表征是煤矿瓦斯灾害防治和煤层气资源开发的重要依据,传统开放式瓦斯勘探技术测得的瓦斯含量理论上低于储层的实际瓦斯含量[22-23],严重影响瓦斯治理方案设计与制定的科学性。因此,如何精准测定煤层瓦斯含量成为煤矿瓦斯灾害防治和煤层气高效开发利用的关键[24-25]。目前测定煤层瓦斯含量的方法分为直接法和间接法。直接法是利用矿井钻机在煤层中获取煤样后进行瓦斯含量测定[26],该方法在取芯过程中采用常规开放式取芯方式[27-28],煤样在孔内提升和地面暴露过程中大量原位瓦斯被释放,导致瓦斯含量的估算失真[29-30];间接法是综合现场测定的瓦斯压力与实验室测得的原煤瓦斯放散数据[31],通过Langmuir方程等理论来估算瓦斯含量,依然存在瓦斯压力测定复杂、周期长、成功率低、精准度欠缺等不足。

煤层瓦斯压力是煤矿生产实践的基础参数,为了准确快速的测定煤层瓦斯压力,国内外学者开展了大量的研究与探索。总体上,煤层瓦斯压力测定方法亦可以分为直接法和间接法两大类。直接测定法是目前瓦斯压力测定的常用方法,首先向煤层内部打钻孔,再利用封孔材料和测压仪来测定煤层瓦斯压力[32-33]。由于在封孔深度、封孔材料、封孔工艺技术等方面仍然存在瓦斯泄漏问题,目前难以精准测得煤层原位瓦斯压力。间接法是根据煤层瓦斯含量、煤样的吸附常数等参数,通过Langmuir方程计算得到瓦斯压力[34]。间接法由于需要测定煤样的特征信息,特别是需要测定瓦斯含量,操作过程繁琐,所测误差值较大[35]。

针对目前瓦斯含量和瓦斯压力测定的不足,一些学者开始研发原位保瓦斯或保压的煤层取芯装备。秦玉金[36]在总结我国地勘瓦斯含量测定方法的基础上,建议推广绳索取芯、保压取芯等技术来减少瓦斯含量测定误差;陈雄等[37]通过对不同取样方式进行对比分析,确定了一种合理的SDQ深孔定点取样方法,但取芯过程无法保持原位瓦斯压力;贵宏伟等[38]研制了超深钻孔取芯装置,攻关解决了超深钻孔取样期间定点和密闭技术难题;景兴鹏[39]研制了直接机械密闭取芯的装置,使测试瓦斯解吸装置和取芯装置一体化;孙四清、龙威威等[40-43]试制了适用于地面井瓦斯含量测定的“三筒单动、球阀关闭、取芯筒与解吸罐一体化”的密闭取芯器。在保瓦斯取芯方面,杨昌光等[44]设计的压风排渣取芯器可控制煤样暴露时间在3 min之内,可一定程度上减少瓦斯损失;文光才等[45]研制出一种钻孔引射取芯装置,该装置能够对煤样进行快速收集,避免煤样长时间暴露导致瓦斯损失量增加;WANG等[46]研发了一种煤与瓦斯突出定点取芯器,将取出的煤芯置于密闭空间以减少取样操作中的瓦斯损失;任浩洋等[47-49]提出了低温冷冻取芯方法,其仍存在岩芯暴露的问题,无法完全保持原位瓦斯含量。

目前煤矿保压取芯或者保瓦斯取芯普遍采用以球阀为主的密闭提钻取芯传统作业方式,原位煤样会受到钻杆转动带来的旋转扰动导致样品产状表征异常或损坏严重,容易引起瓦斯解吸,特别是球阀占据空间较大,限制了钻取煤芯的直径,且当密闭压力较大时,容易泄漏压力导致密封失效,无法真正实现保压保瓦斯取芯,难以真正获得原位瓦斯压力与瓦斯含量。笔者提出一种深部煤矿原位保压保瓦斯取芯原理与技术,集成连续导管作业方案,以期实现取芯效率高、保压性能稳定、抗扭防转等优势,为精准测定煤层瓦斯含量、瓦斯压力奠定理论与技术基础,对于煤矿瓦斯灾害防治和煤层气勘探开发也具有重要意义。

1 煤矿瓦斯含量与压力测定原理及方法

深部煤层瓦斯压力内涵的精准定义可为保压取芯装备数据后处理提供科学依据。本节深入剖析了煤层压力的组成与原位流体压力的形成机制,结合取芯原理,进一步推导了多相流体共存煤层的瓦斯压力计算方法。

1.1 深部煤层压力的内涵

深部煤层的压力包括煤层原位地应力、瓦斯压力、水压力等,本文所述的深部煤矿原位保压保瓦斯取芯目标是获得包含原位瓦斯压力和瓦斯含量的煤芯。因此所涉及的“压力”不是煤矿原位的地层应力,而是指原位的孔隙压力,包括游离态的瓦斯压力和水压。气态瓦斯和液态水以一定的压力状态赋存于煤层的孔隙和裂隙中,通过有效保压作业方式,将包括游离态瓦斯、吸附态瓦斯在内的固、液、气多相物质组成的煤芯从原位煤层取出,从而获取原位煤层真正的瓦斯压力与含量。

1.2 煤层瓦斯压力测定理论及方法

深部煤矿原位保压保瓦斯取芯工具的岩芯舱上部设有压力传感器,可实时监测、采集、记录岩芯舱内部压力波动。然而,不同地质条件下传感器所测压力并非与原位瓦斯压力相等,如在多相流体共存时煤层压力可能包含孔隙水压、水蒸气压力等,需根据实际情况分别进行讨论。

1.2.1干燥煤岩体(Pw=0)

基于深部原位保压保瓦斯取芯工具获得的煤岩试样压力Po,其瓦斯处于吸附解吸平衡状态,即煤层原位瓦斯压力[50]为

Pg=Pm

(1)

其中,Pw为孔隙水压,MPa;Pg为原位瓦斯压力,MPa;Pm为取芯过程随钻测量的压力,MPa。

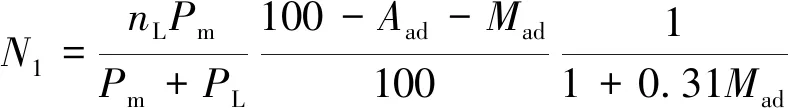

1.2.2含水煤岩体(Pw 由于传统高温高压等温吸附试验装置无法直接测量试验系统中水蒸气的含量,而水蒸气又具有一定的分压作用(即分离压力),可能会改变试验系统中甲烷气体的压力而对甲烷吸附量的准确评估产生影响[51-52]。实际上,保真取芯工具测得的压力Pm,包含了水蒸气压力和气体压力。因此,在估算瓦斯吸附量时需要进一步考虑水蒸气的分压作用及水分对煤吸附瓦斯量的抑制作用。 (1)方法1:气体分压法。 (2) (3) (4) (2)方法2:浓度法。 通过随钻测井工具,获得煤岩赋存瓦斯物质的量浓度,根据下式计算原位瓦斯压力[54]。 Pg=C0RT (5) 其中,C0为气体物质的量浓度;R为理想气体常数。 (3)方法3:修正的Langmuir公式法。 也可根据修正的Langmuir方程[55]估算瓦斯吸附量: (6) 其中,na,moist为含水煤岩的吸附量,mmol/g;nL为Langmuir吸附量,mmol/g;PL为Langmuir压力,MPa;m为含水量,%;λ为吸附量衰减系数。 基于保压取芯工具可获得原位瓦斯单位质量煤层瓦斯总量n,则游离态瓦斯量为 n2=n-na,moist (7) 其中,n2为单位质量煤层游离瓦斯量,mmol/g;n为单位质量煤层瓦斯总量,mmol/g。根据理想气体状态方程可估算煤层原位瓦斯压力Pg: (8) 其中,Vo为单位质量煤层中瓦斯体积,mm3/g,可通过单位质量煤岩孔隙体积减去液态水的体积计算。 (4)方法4:规范法。 依据《煤矿瓦斯抽放规范》、《煤矿瓦斯抽采基本指标》以及《煤层瓦斯含量井下直接测定方法》,可估算吸附瓦斯量为 (9) 其中,N1为煤层吸附瓦斯量,m3/t;Aad,Mad分别为煤中灰分含量,水分含量,%。继而,可根据理想气体状态方程估算煤层原位瓦斯压力Pg。 这几种方法各有利弊,方法1考虑了水的饱和蒸气压对测试结果的影响,方法2需测量瓦斯浓度,方法3考虑了水分对于瓦斯吸附的影响,方法4是经验公式,也考虑了水对瓦斯吸附的影响。4种方法的准确性需进一步开展实验研究。 1.2.3富水煤岩体(Pw≥Pg) 当有外界水入侵或煤层原位赋存水压时,宏观上高压水对煤层瓦斯具有驱赶作用,微观上水分对煤层瓦斯具有或封堵孔隙抑制解吸、或竞争吸附促进解吸的作用[55]。可能会对煤体孔隙结构以及瓦斯的溶解、吸附解吸平衡、扩散运移等造成影响。而随钻测量的压力Pm即为水压Pw,需对煤层原位瓦斯压力进一步探讨。假设原位煤岩中瓦斯处于平面径向渗流状态,高压钻井液或地层水会驱替瓦斯,则钻孔附近压力分布[56]为 (10) 其中,RD为钻孔半径;Rg为煤层边界条件;P为任意点的压力,需要现场实测;r为距钻孔中心的距离。压力分布规律如图1所示。 图1 平面径向渗流压力分布Fig.1 Pressure distribution of plane radial seepage 当前煤层瓦斯含量测定方法包括间接法和直接法,其中间接法是基于Langmuir公式通过煤层瓦斯压力和煤样的吸附参数等信息估算得到,准确性和可靠性较低[57]。直接法测的煤层瓦斯含量为Qm=Q1+Q2+Q3,其中Q1,Q2,Q3分别为损失气含量、解吸气含量和残余气含量。解吸气含量是测试煤样粉碎前脱出的瓦斯气量;残余气含量指煤样粉碎过程中及粉碎后脱出的瓦斯气量;损失气含量是煤样在孔内提升和地面暴露过程中逸散的气量。在传统的开放式取芯实践中,Q1难以确定,损失量估算模型假设条件的理想化和估算数据采集的不确定性,都会一定程度上导致损失量估算值与实际逸散量之间存在差异[26,58]。 为了避免煤样在采取全过程中发生气体解吸逸散,实现瓦斯含量精准测试,笔者提出可最大程度防止煤样在孔内提升和地面暴露过程中气体解吸逸散的有效保压保瓦斯取芯工具原理,同时通过多重防转的取芯结构设计和作业工艺,实现取芯过程对煤样的低扰动,进一步降低所取煤样解吸的可能性,确保所取煤样与煤层原位瓦斯含量一致。因此,采用该工具与方法所测瓦斯含量仅由解吸气含量和残余气含量2部分构成,即煤层瓦斯含量Qm=Q2+Q3。 深部煤矿原位保压保瓦斯取芯系统的设计必须充分考虑煤矿井下空间限制,同时兼顾取芯器的保压性能、保瓦斯效率、取芯过程对煤样的防转低扰、随钻测量等技术难题,给系统设计带来极大困难。因此,初步构想将连续导管技术引入煤矿坑道取芯作业系统,发挥连续导管取芯过程的防转低扰特性,联合牟合方盖保压控制器,以期达到稳定高效的原位保压保瓦斯取芯目标。 如何在取芯钻孔内的有限空间实现岩芯舱的自动密封及微扰取芯是深部原位保压保瓦斯取芯系统的核心难题。笔者基于牟合方盖几何原理,集成多重防转微扰取芯技术,提出了保压保瓦斯取芯工具构想,为后续煤矿瓦斯压力测定与含量精准评估奠定理论基础与技术支撑。 (1)原位保压取芯原理。当前,煤矿保瓦斯取芯常用球阀密闭型式,无论压力控制精度、能力、成功率,还是低扰动取芯方面,都有待进一步完善。本文基于《九章算术·开立圆术》(刘徽,225—295年)牟合方盖几何原理,提出自触发重力式保压控制技术。牟合方盖保压控制器采用2圆柱筒相贯的几何设计思想,在取芯器管套内设计相切1/4的蝶阀阀体(图2),形成阀盖与阀座,阀盖在重力作用下实现自触发翻转密封,且随着上部压力的增大可确保密封动作的稳定可靠。牟合方盖作为保压控制器能够最大限度的增大所取岩芯直径,又能避免取芯器外径过大,特别适合井下小空间内保压取芯。 图2 牟合方盖保压原理示意Fig.2 Schematic of the developed self-triggere controller (2)原位取芯煤样多重防转原理。常规取芯作业中内管总成有时也会设置防转组件,但该组件结构单一,仅靠一组推力轴承作为防转机构,岩芯筒仍会因摩擦阻力随外钻高速转动,很容易对煤样造成较大的扰动,导致煤岩裂隙发育甚至破碎,对瓦斯原位吸附解吸状态产生很大影响。为此特设计了岩芯筒防转的单动机构,通过多级逐层削弱扰动降低取芯钻进对样品的扰动。该岩芯筒防转的单动机构通过三级防转实现样品微扰,其工作原理如图3所示:① 一级防转由内管总成的推力轴承组构成,使内管总成上部悬挂机构与下部保压外筒分离,解除外筒旋转对岩芯的轴向转动约束,有效防止悬挂机构随外钻旋转对保压外筒扰动;② 二级防转主要由取芯筒组件内部的复合轴承组构成,内部岩芯筒通过此轴承固定在保压外筒内部。复合轴承将推力轴承与径向轴承集成为一体,实现了轴径向一体化防转,从而做到内部岩芯筒与保压外筒分离,解除外筒旋转对岩芯的径向转动约束,进一步削弱扭转扰动传递;③ 三级防转由连续导管、中心杆及岩芯筒构成,中心杆下部与岩芯筒通过花键实现轴向固定,上部与连续导管连接,由于连续导管是内空钢管,从孔底一直延续到地面,具有非常好的抗扭特性,实现岩芯筒在孔底位置的空间坐标准确固定,实现取芯作业对岩芯样品的三级防转。 图3 内管总成多重防转机构示意Fig.3 Schematic diagram of multiple anti-rotation mechanism 针对现有保压取芯器耐压能力与密封效果的不足,基于牟合方盖几何保压原理创新设计了5种构形的保压控制器,分别为A1型(30°锥角)、A2型(40°锥角)、A3型(50°锥角)、D型(球壳形)以及E型——马鞍形底座(图4),均采用异型曲面密封设计,总体可分为阀盖与阀座,并集成密封圈。 根据密封工艺设计,当压力小于20 MPa时为软密封,密封功能主要由氟橡胶密封圈完成;当压力增大到一定程度后,进入金属与金属的硬密封阶段。此外,在取芯器内部特殊设计了初始密封比压机构[59-60],取芯动作完成后自动触发,压紧密封圈,堵塞流道、间隙,保障低压初始密封性能。同时,基于接触力学理论,针对密封接触面型(异型曲面)及粗糙度进行改进优化,增强整体的密封能力。经试验验证,无论采用氟橡胶密封圈、丁晴橡胶密封圈,都可以保证初始的密封性能。因此,在取芯完毕保压控制器顺利盖下后不会导致密封失效,所取样品压力不存在压力泄漏问题,适用于地层瓦斯压力较大的保压取芯作业。 图4 保压控制器剖面Fig.4 Profile of pressure maintaining controller 保压控制器的空间结构至关重要,直接影响到保压控制器的应力集中及非均匀变形程度。基于ABAQUS有限元数值仿真,对控制器的耐压强度进行了验证,仿真的几何模型底座高度为30 mm、外径79 mm,阀盖厚度为8 mm。图5为A1型30°锥形保压控制器网格模型图,采用弹塑性本构模型,阀盖与阀座接触面采用面面接触,摩擦因数设为0.2,边界条件为底端固定,阀盖上施加水压荷载。材料为较为常用的304不锈钢,通过四川大学岛津AGS-X系列电子万能试验机进行室温拉伸测试,其屈服强度为613.6 MPa,抗拉强度为828.6 MPa。 图5 网格划分及边界条件Fig.5 Meshing and boundary conditions 仿真结果显示,随着载荷的增加,保压器阀盖短轴边缘沿接触面发生较大位移,接触压力降低,无法提供足够的密封比压;而后,金属密封失效,密封间隙增大,密封圈被挤出。以40°压力控制器为例(图6),当压力增加到66.3 MPa时,阀盖两翼位移达0.63 mm,阀盖与阀座分离,形成潜在的泄漏薄弱处。因此,可通过密封面的接触压强变化特征判断保压控制器极限耐压强度,即以泄漏薄弱处接触压强降低时的荷载来评估保压控制器的极限耐压强度。随着锥形角度的增加,边缘的有效支撑面增大,极限强度也就越高,30°,40°,50°锥形保压控制器极限强度仿真结果分别约27.8,66.3和100.5 MPa。在200 MPa荷载作用下,D型、E型的接触压强没有降低趋势,极限耐压强度较高。 图6 40°,66.3 MPa下锥形保压控制器数值仿真结果Fig.6 Numerical simulation results of 40° conical pressure maintaining controller at 66.3 MPa 保压控制器临界荷载等效应力如图7所示。A1,A2,A3型保压控制器的阀盖在极限荷载作用下阀盖底面中部等效应力分别达到543,821,881 MPa。D型、E型保压控制器应力集中在边缘,分别为999.8和1 185.0 MPa。 图7 保压控制器临界荷载等效应力云图(背面)Fig.7 Equivalent stress nephogram of critical load of pressure maintaining controller (back) 为进一步测试牟合方盖保压控制器的极限耐压强度,自主设计了专门用于测试保压控制器保压能力的实验室模拟测试系统(量程为100 MPa)。该系统主要由控制系统、监测系统、DHDAS应变信号采集分析系统、压力舱、增压泵等组成。试验时,通过增压口向试验舱体内注入流体提高压力,直至保压控制器密封失效,液压泄漏(图8),加压曲线峰值即为测试件的极限耐压强度。对5种构型保真控制器进行了耐压测试(图9),结果表明,A1型极限耐压强度为24.0 MPa,A2型65.2 MPa,A3型98.0 MPa,D型48.2 MPa,E型100.9 MPa。其中,D型保压控制器由于试件极易翻转,导致耐压测试过程不稳定。E型耐压强度高,已达到设备的最大加载能力,且可保压24 h无泄漏。 图8 密封失效Fig.8 Seal failure 图9 煤矿原位保压保瓦斯取芯器耐压测试Fig.9 Pressure test device of the corer 多次试验表明无论采用氟橡胶密封圈、丁晴橡胶密封圈,都可以保证初始的密封性能。即使采用304不锈钢材料,优化设计的保压控制器极限耐压强度最低可达24 MPa(A1型),最高可达到100.9 MPa(E型)以上。保压控制器的耐压能力和密封可靠性均可满足当前深部煤矿原位保压保瓦斯的需求。在此基础上,考虑取芯器装配的便捷性和现场实际保压保瓦斯需要,优先选用A型保压控制器。 小型化连续导管是深部煤矿原位保压保瓦斯取芯系统的重要组成部分,主要包括机械系统和控制系统。机械系统包括:卷筒总成(滚筒、连续导管、动力轴头和信号轴头、排管装置、减速机及制动系统)、注入头总成(注入头、导向拱装置、传动链条组、夹持块、压紧装置、张紧装置、减速机及液压马达等)、液压动力系统等;连续导管装置的控制系统集成在钻机控制台。取芯作业时连续导管通过快拔接头与井下取芯器的中心杆相连,保证岩芯在岩芯筒内的稳定防转,实现抗扭防转微扰动取芯。为了进一步优化连续导管设计,并检验其在取芯作业工况下的动作执行效果,开展了数值仿真分析与室内抗扭能力测试。 2.3.1连续导管抗扭特性仿真分析 基于ABAQUS有限元数值仿真,假设连续导管为均一直管构型,忽略连续导管在卷筒上塑性弯曲变形,采用Beam31梁单元,材料为CT90钢。取芯作业时连续导管地面上端由注入头夹持,下端连接保压保瓦斯取芯器,因此在有限元模拟设置边界条件时,边界条件的设置将连续导管上端固定,施加连续导管与取芯器自重约70 kg,底端施加1 000 N·m的扭矩,在取芯系统多重防转设计下,该扭矩数值远大于取芯作业时连续导管承受的扭矩值,整体计算结果将趋于保守,确保连续导管固定取芯器效果良好。 为分析连续导管壁厚对扭转的影响,固定模型外径为38.1 mm、长度30 m,壁厚分别为2.77,3.00,3.18,3.40,3.68,3.96,4.44,4.77,5.18,5.68,6.35,7.13,7.62 mm。计算获得连续导管在1 000 N·m扭矩作用下不同壁厚工况下的转角,提取最下端节点的转角和Mises应力。如图10所示,在扭矩、管长、外径一定时,连续导管扭转角随壁厚的增加逐渐变小,即壁厚越大,连续导管转角和Mises应力越小,连续导管抗扭性能越好,对取芯器的固定效果越佳,岩芯受到的扰动越小。另一方面考虑到壁厚越大连续导管质量越大,钻机负载越大,必须优选最合适的壁厚值。从扭转角度随壁厚变化曲线变化趋势(曲线斜率)来看,当连续导管壁厚大于3.18 mm时,壁厚的增加对抗扭性能的提升幅度变小,因此兼顾抗扭性能和钻机负载,优选3.18 mm壁厚的连续导管。 图10 不同壁厚CT90钢连续导管应力与转角Fig.10 Stress and angle of CT90 with different thickness 为进一步定量化分析连续管直径对扭转角的影响,固定壁厚3.18 mm、长30 m,分别计算了直径为25.4,31.8,38.1,44.4,50.8,60.3 mm的CT90钢连续导管在1 000 N·m扭矩作用下的转角和Mises应力(图11)。可见,在扭矩、壁厚、长度一定时,直径越大,连续导管扭转角和Mises应力越小,即连续导管抗扭性能越好,对取芯器的固定效果越佳,岩芯受到的扰动越小。另一方面,考虑到直径的增加将会导致卷筒和导向拱尺寸过大,在巷道受限空间完成取芯作业对取芯装备的高度有限制,因此必须优选合适的直径值。从扭转角度随直径变化曲线变化趋势(曲线斜率)来看,连续导管直径大于38.1 mm后,随直径的增加,抗扭性能提升幅度变小,兼顾抗扭性能和装备尺寸,优选直径为38.1 mm规格的连续导管。 图11 不同直径CT90钢连续导管应力与转角Fig.11 Stress and angle of CT90 with different diameter 综上,连续导管壁厚越大、直径越大,在井下扭矩作用下转角越小,即此时抗扭能力越大,连续导管本身的应力越小,有利于连续导管的连续长期作业。在工程实践中,如边界条件允许应尽可能选用大直径、大壁厚的连续导管作业。结合本研究特点,兼顾连续导管的壁厚、直径、抗扭能力以及在巷道受限空间内完成取芯作业,尽可能减轻自重、降低装备整体高度,初步选用直径38.1 mm、壁厚为3.18 mm的CT90钢连续导管。 2.3.2连续导管抗扭能力实验室测试 连续导管作业时由从卷筒上缠绕的状态拉出,经导向拱后在注入头的牵引下进入井眼,先后经历了卷筒-无支撑段、无支撑段-导向拱、导向拱-注入头3次塑性弯曲和拉直变形,导致连续导管存在一定的残余弯曲变形和残余应力,连续导管的抗扭仿真计算通过控制单一变量,给出了连续导管的优选尺寸,仿真分析中将连续导管简化假设为直管构型,难以充分考虑残余弯曲变形和残余应力的影响。为了检验连续导管的实际抗扭能力,截取了一段经历前文所述塑性弯曲拉直过程的连续导管,进一步开展了连续导管室内抗扭实验。 图12 弯扭复合疲劳试验机Fig.12 Bending torsion compound fatigue testing machine 实验仪器为中煤科工集团西安研究院的弯扭复合疲劳试验机(图12),分析对比了直径为38.1 mm和25.4 mm的连续导管校直效果,实验长度为9 m,扭矩为800 N·m。实验结果显示,在相同扭矩负载情况下,直径38.1 mm的连续导管扭转角度为145°,而直径25.4 mm连续导管扭转角度约为直径38.1 mm连续导管的3倍。在上述连续导管的仿真中,直径25.4 mm连续导管扭转角度约为直径38.1 mm连续导管的2倍。可以看出,连续导管的尺寸对于其抗扭性能有极大的影响,结合连续导管数值仿真的结果分析,直径38.1 mm的连续导管可较好的满足取芯系统防转功能。 根据上述各部件的优化设计,初步研制了深部煤矿原位保压保瓦斯取芯系统,主要由煤矿坑道钻机、连续导管装备、保压保瓦斯取芯器等组成(图13)。为了解决煤矿井下的空间高度限制,采用模块化设计将整套装备系统小型化、轻量化。其中,连续导管装备的卷筒部分和鹅颈注入头部分分别集成于分离式坑道钻机的2个平台。坑道钻机为整个取芯作业提供动力,连续导管与孔底的取芯器连接,可实现岩芯筒防转、随钻随测的目的。 保压保瓦斯取芯器由外管总成和内管总成组成,理论最大取芯长度350 mm,取芯直径50 mm。外管总成(图14)包括弹卡室、悬挂环、扩孔器和取芯钻头等,主要用来传递取芯动力,辅助取芯内管总成完成取芯作业。 图13 坑道钻机与连续导管装备Fig.13 Tunnel drilling rig and coiled tubing equipment 内管总成(图15)包括弹卡机构、单动机构、储能机构、悬挂机构、保压控制器及中心杆组件等,主要机构的工作原理如下: (1)弹卡机构。即定位机构,内设弹卡钳借助张簧的张力而紧贴在弹卡室的内壁上,实现内管总成在外管轴向的相对坐标定位,防止内管总成上窜。 图15 内管总成(保压保瓦斯取芯器)示意Fig.15 Schematic diagram of inner pipe assembly (2)单动机构。由推力轴承组与复合轴承组共同构成;确保在外管取芯转动过程中内管仅仅在垂直方向运动,少甚至不发生旋转,实现取芯作业全过程岩芯筒的“理论静止”,可以有效减少取芯作业扰动给煤样带来的强烈扰动。 (3)储能机构。采用惰性气体预设压力机构,当保压腔内因泄漏或其他因素造成压力变化时,可以自动识别并对内部压力进行补偿平衡调节,一定程度上可以确保取芯过程原位压力的维持。 (4)悬挂机构。取芯长度达到预定目标后,内管总成到达外管总成的预定位置,悬挂机构负责限制内管总成的继续下行。 (5)保压控制器。该系统的核心部件,采用牟合方盖构型,实现孔底原位自触发式保压密封取芯。 (6)中心杆组件。与连续导管连接,贯穿整个取芯系统,实现取芯作业关键动作触发、防扭抗扰动、信号传递等功能。 深部煤矿原位保压保瓦斯取芯需要坑道钻机、连续导管装备、保压取芯器等多装备,在煤矿坑道狭小空间内协同作业,工业设计可分为4个主要工序:取芯器装配、钻进取芯、提芯密封和保真舱岩芯回收(图16)。 (1)取芯器装配。开始取芯前,需在地面进行取芯器的内外钻安装,中心杆上端与连续导管连接,并进行全部件的检测、调整、校正,包括弹卡机构、单动机构、悬挂机构等状态。 (2)钻进取芯。动力扭矩由地面取芯钻机提供,上部在连续管配合下给予垂直压力实现钻头切割地层,向下钻进,岩芯进入取芯筒,到达预设深度后系统报警提示。 (3)提芯密封。当所取岩芯达到一定预设长度时,依靠连续导管提拉保真取芯器,将岩芯提入取芯器内置的保压岩芯舱内,保压控制器自动封闭,实现岩芯的保压存储。 (4)保真舱岩芯回收。连续导管继续上提,弹卡机构收缩,取芯器脱离外钻,直至被连续导管提拉钻具到达地面,获取保真舱岩芯。 图16 钻进取芯示意Fig.16 Schematic diagram of coring 为了检验系统的取芯工艺和系统各部分的协同工作能力,并进一步验证保压保瓦斯取芯器的保压性能和连续导管的抗扭特性,利用所研发的取芯系统原理样机开展了地面取芯测试试验(图17),试验地点位于陕西省宝鸡市陈仓区(图18)。试验采用钻机为ZDY4000BX分离式坑道钻机,额定扭矩4 000 N·m,额定转速380 r/min,钻杆直径114 mm。平均机械转速约为90 r/min,取芯深度为6~12 m。基于验证系统机构动作可行性的试验目的和取芯现场工况,小规格的连续导管具备足够的防转低扰动性能,满足测试需求。因此,选用直径18 mm,壁厚2 mm,管线材质为CT80钢的连续导管进行试验。 图17 保压保瓦斯取芯器实物Fig.17 Pressure and gas maintaining coring tool 共进行了27次取芯试验,在现场检验和不断优化的基础上,取芯系统各模块实现了协调工作,完成了井下取芯器的钻进、取芯和提拉,取芯过程中连续导管的防转性能良好,且连续3次成功获取到保压样品(图19),岩芯长度分别为240,340,310 mm。 图18 深部煤矿原位保压保瓦斯取芯系统地面试验Fig.18 Field test of in situ pressure and gas maintaining coring system 图19 现场试验获取的保压水及岩芯Fig.19 Pressure maintaining water and cores obtained from field test (1)剖析了深部原位煤层压力的内涵,阐明了保压保瓦斯取芯的目标为维持原位瓦斯压力和原位水压力进行煤层样品获取;进一步建议了基于本系统测得原位压力计算原位瓦斯压力的方法。 (2)基于牟合方盖几何原理创新设计了5种构型的保压控制器,采用自主设计的室内保压特性试验平台进行了测试,结果表明当前保压控制器的极限耐压强度可达100.9 MPa。 (3)分析了不同壁厚、不同扭矩作用下连续导管的抗扭特性,连续导管壁厚越大、直径越大,连续导管的转角越小。兼顾抗扭性能和装备尺寸,优选直径38.1 mm、壁厚3.18 mm、CT90钢连续导管,以满足井下保压保瓦斯取芯作业需求。 (4)提出了一种适用于煤矿巷道受限空间内的保压保瓦斯取芯作业钻机取芯原理与系统,并开展了现场测试,系统整体运行良好并取得保压样品。 笔者提出的深部煤矿保压保瓦斯取芯原理与关键技术,可消除直接法测定瓦斯含量时损失气对其结果准确程度的影响,具有结构精简、作业效率高、抗扭转、低扰动等技术优势。但在自触发式保压技术、多重防转取芯技术等方面仍有很大的提升空间,也将是后续的重点攻关方向。以上研究除了应用于煤矿领域外,也可为深海可燃冰取芯、月基保真取芯探矿等领域提供技术储备与方法借鉴。 致谢感谢宝鸡通力鼎新有限公司对原理样机测试提供现场试验基地。

1.3 煤层瓦斯含量测定原理与技术

2 原位保压保瓦斯取芯原理及设计

2.1 原位保压保瓦斯取芯原理

2.2 深部原位保压取芯技术探索与优化设计

2.3 原位取芯多重防转的连续导管优化设计

2.4 保压保瓦斯取芯系统构成

3 保压保瓦斯取芯工艺与现场测试

4 结论与展望