综采工作面综合防尘技术应用研究

2021-04-08王建刚

王建刚

(晋能控股煤业集团首阳煤矿, 山西 晋城 048000)

引言

在煤矿井下开采的过程中由于受到回采工作面、防尘技术等限制,在综采工作面采煤机以及顺槽时会产生较多的粉尘,不仅对工作人员的健康带来危害,而且一定的空间内粉尘过高时,极易引起粉尘爆炸。对于煤矿使用的喷水降尘的方式,由于水雾颗粒吸附粉尘能力比较小,因此其在降尘方面效果不理想。同时选用喷雾降尘的过程中,对造成静压水的浪费。因此,以首阳煤矿15202 工作面为例,针对遇到的情况采用有效地措施进行优化,进而提出有效地降尘措施,同时在工程实践的过程中得到应用。

1 15202 工作面概况

探究的对象为15202 工作面,其位于二采区北部,在东部位置设置15202 进风顺槽,同时设置有20 m 的保安煤柱。在西部位置设置有15202 回风顺槽,同时设置有20 m 的保安煤柱。从北面到井田位置为可采边界。南面位置区域与采取辅助运输巷相连接。15202 工作面总长度设定为796 m,相应的倾向长度设定为199 m,对应的5 号煤层厚度在4.5 m附近波动,夹矸石为1~2 层,其中层的厚度在0.2~0.5 m 的范围。经过对顺槽掘进工作情况进行探究发现,矸石厚度在某些地面变换比较大,厚度可能增加到1.8 m,并且煤层存在爆炸的可能性。

在15202 工作面进行开采时,选用机械化采煤工艺,经过调查发现该煤层不稳定,存在厚度变化较大,导致煤层结构复杂,进而在回采工艺,采煤与放煤时都会产生较大的浓度,同时受到工作面U 型通风影响导致在顺槽过程中出现较高的粉尘浓度,与此同时随着新鲜空的混入,将会出现工作面能见度低的现象,对安全施工产生较大的影响。

2 15202 工作面前期防尘措施及应用效果

在进行回采之前,对于工作面采煤以及相应的运煤等通常使用喷雾洒水装置实现降尘。

2.1 工作面传统防尘措施

1)顺槽喷雾洒水。在实施回采时,通常在回风巷与皮带巷装上两套洒水喷雾装置,其输水管道设置在顶板位置,长度设定为3.5 m,与此同时在水管的下方设置洒水喷头,通常喷头喷出来的水表现为雾状。为了能够有效地达到降尘的效果,通常需要在刮板输送机机头与转载机头位置安装相应的水管路。

2)煤层注水。在实施回采时,通常可以在回风巷煤壁侧设置施工钻孔注水,一般把孔间距设为50 m,相应的钻孔深度可以得到130 m。此外,在钻孔时可以选用高压注水的形式。

3)在工作面位置设置相应的喷雾装置。对于15202 工作面液压支架中往往需要间隔五个前探梁配置洒水装置,当支架前移之后,进而有助于洒水装置对工作面实施洒水,从而可以更好地实现降尘。

2.2 传统防尘效果分析

在对15202 工作面降尘效果进行设计时,通常通风量能够达到2 000 m3/min,相应的风速能够保持在3.0 m/s。传统喷雾装置通常在顶板受风速影响较大的位置实施降尘,因此其严重制约着降尘效果。

回风巷煤壁测可以进行施工钻孔注水,其中孔间距设定为50 m,钻孔深度设定为130 m。对于15202 工作面而言,其倾斜长度数值设定为200 m,因此钻孔数量与深度不能满足工程需要,进而严重制约着降尘效果。

由于15202 工作面而言,由于前期防尘效果不佳,进而致使工作面粉尘质量浓度较高,经过测定其数值达到90 mg/m3。在运用传统的方法进行降尘时,工作面的能见度在15 m 以下,因此回采的过程中往往在采煤机滚筒截割位置产生支架顶梁碰撞问题,进而导致维修费用高达100 万元,给矿厂带来较大的经济开支。

3 综合防尘技术应用

为了将15202 工作面后期回采粉尘降到最低,必须对原有的防尘设置进行改进,提出新的综合防尘技术方案:泡沫抑尘+安装旋转捕尘装置+交错迈步式钻孔煤层注水。

3.1 采用泡沫抑尘法

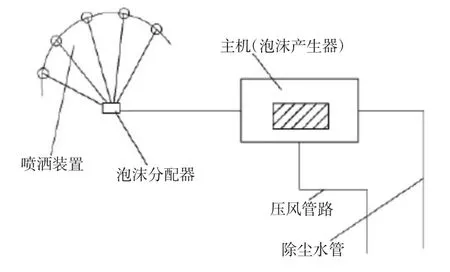

1)可以在工作面设置泡沫抑尘装置,包括泡沫发生器、泡沫分配器、喷洒机构、压风管路、除尘水管等单元,如图1 所示[1-2]。

图1 泡沫抑尘装置结构

2)为了提高降尘效果,通常可以在工作面截割部设置一套泡沫抑尘装置,当采集机处于工作的状态时,在除尘水管中添加相应的泡沫剂并形成泡沫分流到泡沫器内部,与此同时借助高压分管以高压的形式将粉尘喷出。

3)泡沫在高压下喷出,不仅数量较多,而且具有高强度的吸附性,因此能够将截煤机产生的粉尘包围并吸附。经过工程实践发现,泡沫颗粒与煤尘的吸附比例(体积比)可以达到1∶2,由此可以看出其吸附效果比较好[3]。

3.2 安装旋转捕尘装置

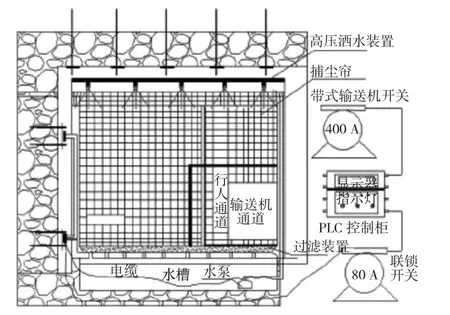

1)15202 工作面风速较大,同时除尘效果不好,进而可以开发出一套自动水幕捕尘装置。如图2 所示,其主要是有由捕尘帘、排水管、供水管、联锁开关、高压洒水装置、PLC 控制器等构成。

2)可以借助联锁开关与带式输送机进行连锁作用。当水泵通电之后,可以在水帘位置喷射出稳定的水幕。通常可以在位置形成相应的污水,进而将从排水管位置流到相应的污水槽中,经过处理之后的污水可以重新使用。

3)在15202 运输顺槽可以安装两台旋转捕尘装置,一台设置在与机头相距30 m 的位置,一台设置在与机尾相距50 m 的位置。

3.3 借助交错迈步式钻孔的方式进行煤层注水

图2 旋转捕尘装置结构

1)为了对降尘效果进行优化,通常借助钻孔注水的形式,一般选用迈步式注水钻孔,孔深度为200 m。其中,将第一排钻孔设置在与工作面距离20 m 的位置,而钻孔与顶板之间的距离设定为1.5 m。第二排与第一排钻孔之间的距离设置为20 m,而钻孔与顶板之间的距离设定为2.0 m。而第三排与第四排之间的间隔设置为2 m,与此同时将其设置为迈步的形式进行排列。

2)同时在运输槽测煤壁位置依旧可以设置相同的注水钻孔,设定设置为200 m。将第一排钻孔设置在与工作面距离10 m 的位置,而钻孔与顶板之间的距离设定为1.5 m。第一排与第二排之间的钻孔距离可以设置为20 m,相应的顶板和对应的钻孔之间的设置有2 m 的距离,同时设置为迈步的形式。

3)在工作面回采时,注水钻孔数量为2 个。在于工作面钻孔相距5.0 m 处设置一组钻孔注水,其压力应不小于1.5 MPa。

4 实际应用效果

1)综采工作面防尘技术进行优化后,工作面与顺槽巷道中的煤尘质量浓度降低到25 mg/m3以下,而相应的能见度达到55 m。

2)综采工作面防尘技术的应用不仅有效地提高了自动化能力,而且有效地降低了静水压的损失以及有效地改善了工作面积水问题。

3)经过工程实践发现,防尘综合技术在建筑、隧道以及化工等方面应用效果较好,具有较好的应用前景。