液压支架电液控制系统的改造

2021-04-08张鑫磊

张鑫磊

(汾西矿业矿山设备管理中心, 山西 介休 032300)

引言

液压支架是采煤工作面顶板管理的主要设备,为采煤机、刮板输送机以及现场作业人员提供可靠、安全的作业空间,其能否高效运行直接关系到采面生产效率[1-3]。电液控制系统是液压支架运行控制的重要组成,液压支架前移、降架、升架以及运行姿态调整等均可通过电液控制系统完成[4]。如何实现液压支架运行与采煤机割煤、刮板输送机推移等配合是电液控制系统需要解决的现实问题[5-6]。文中就以山西某矿综采工作面回采为工程背景,对液压支架电液控制系统展开研究。

1 工程概况

山西某矿开采3 号煤层,埋深平均350 m,煤厚介于 0.83~1.38 m 间(平距 1.17 m),煤层赋存较为稳定,为进水平煤层,采面开采条件较好,顶底板岩性均为稳定的砂质泥岩。开采区域内水文地质简单,煤层原始瓦斯含量为3.5 m3/t,煤尘无爆炸危险性、煤层不自燃。

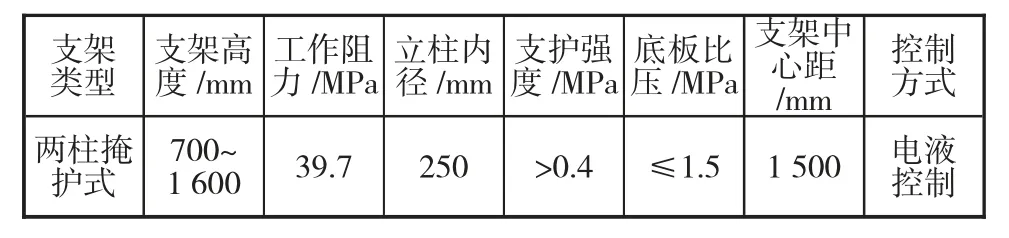

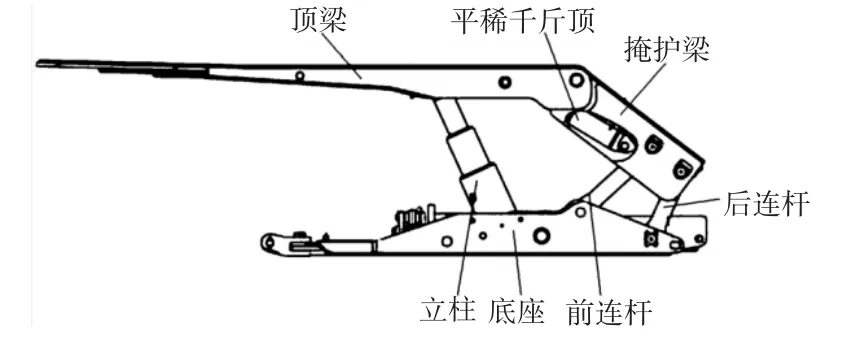

3306 工作面采用综合机械化开采工艺,采面设计回采推挤距离为820 m、斜长170 m,采用的采煤机型号 MG135/320-W、 刮板输送机型号SGZ730/400、液压支架型号为ZY3800/07/16D,共计布置122 架。具体采用的液压支架技术参数见表1,结构见图1。

2 电液控制系统的结构及工作原理

随着煤矿综合机械化开采技术的不断发展,液压支架电液控制系统也不断应用红外遥感、传感器技术以及微电机(电磁)处理等技术,提升了液压支架的姿态控制、移架速度以及顶板管理效果。通过将采煤机煤岩识别系统与液压支架电液控制系统相配合,可提升综采工作面智能化开采水平。

表1 液压支架技术参数

图1 液压支架结构

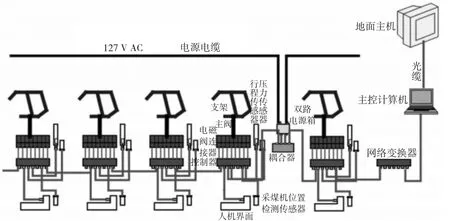

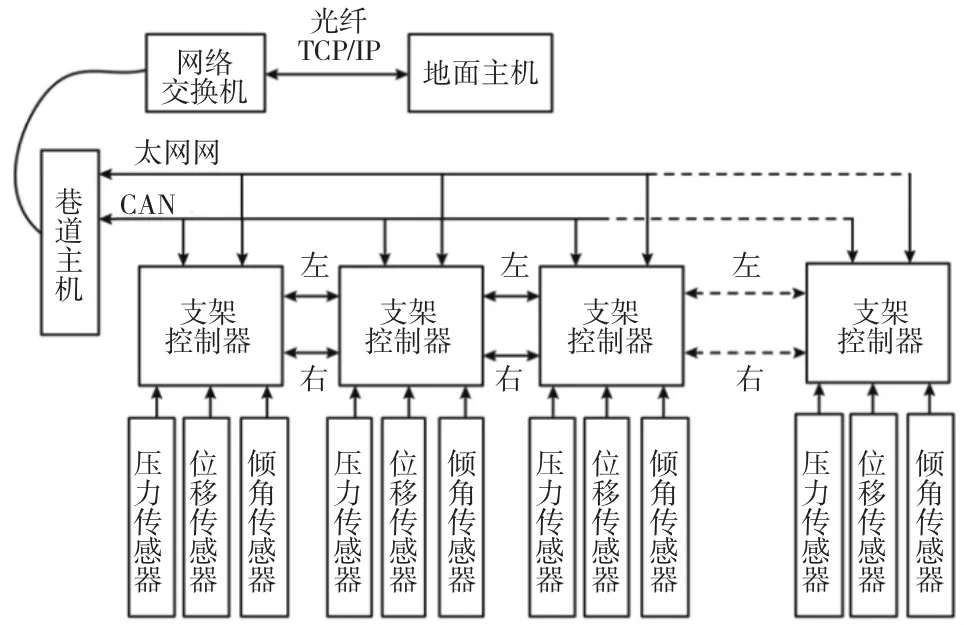

液压支架电液控制系统结构包括有信息传输系统、电控单元两大部分。电控单元具体包括人机交互控制界面、电磁先导阀、电源箱、传感器、控制器以及电缆连接器等。电磁先导阀可将人机交互界面发出的电信号转换成液压控制信号,从而通过各个阀体控制液压支架各部位运行;液压支架运行过程中布置在各个位置的传感器对运行姿态进行监测,并将监测结果传输至控制器进行综合分析,以及支架姿态实现液压支架运行自动控制。信息传输系统由若干子系统构成,是综采工作面电液控制系统的通信网络,同时可将控制系统通过工业以太网环网传输至地面监控中心。具体综采工作面采用液压支架电液控制系统结构见下页图2。

3 电液控制系统的设计

3.1 支架支撑高度监测

由于3306 工作面开采的3 号煤层厚度平均1.17 m,液压支架支撑高度较小,为了避免采面回采过程中出现采煤机割煤与支架顶梁间出现干涉问题,在液压支架电控系统中加入支撑高度控制功能,具体是支架控制器、高度传感器相配合,控制液压支架运行姿态。

图2 液压支架电液控制系统结构

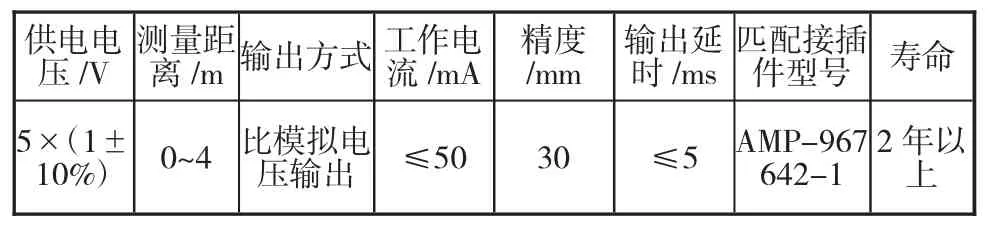

在液压支架顶梁靠近前探梁。立柱位置布置高度传感器用以监测煤厚、立柱伸缩高度、前探量与顶梁铰接高度等参数[7]。布置的高度传感器探测精度在30 mm 以内,具体选用的传感器技术参数见表2。

表2 高度传感器技术参数

3.2 声光报警功能

当探测到采煤机位于危险区域时,为了及时提醒现场人员前去处理,在液压支架电液控制系统中增加声光报警系统。具体是将声光报警器布置在液压支架顶梁位置,并将声光报警器与支架控制器相连接,正常情况下声光报警器处于静音状态且显示颜色为绿色;当监测到液压支架工作阻力过高或者运行姿态较差(如支架有倾倒迹象)时,声光报警装置会发出语音提示并且显示颜色由绿色转向红色。

3.3 液压支架姿态监测及分析

为了及时掌握液压液压支架工作姿态,在电液控制系统中增加布置姿态报告系统、角度传感器。通过在顶梁、立柱位置布置的角度传感器对立柱、顶梁偏移角进行实时监测,并将监测数据传输至支架控制器。控制器对监控结果进行综合判定,当顶梁、立柱旋转角度超过预先设定阈值后,控制器会自动调整立柱压力、四连杆结构运行状态,从而对液压支架姿态进行调整,确保支架始终处于良好运行姿态。

同时在电液控制系统中增加姿态报告系统可实时分析液压支架工作姿态,以及液压支架安全阀开启频率、立柱压力、故障频率、底座及顶梁偏转角等报告支架运行状态,并通过服务器综合处理,将液压支架运行姿态以图片形式在显示屏上显示,同时将分析结果传输至地面监控中心。

3.4 安全防护

为确保液压支架在调试、维修期间作业人员的人身安全,在支架电液控制系统内增加布置自动闭锁控制程序。操控人员通过控制主机中的人机交互界面发出控制指令后,液压支架自动进入到闭锁状态,支架控制中硬件电源断开,从而无法发出控制指令使得液压支架保持原有的状态。

同时在液压支架控制器内均内嵌紧急停止程序,当出现如顶板冒落、支架失稳或者支架初撑力过低等紧急情况时,操控人员通过电液控制系统即可向采面内所有液压支架发出停止动作指令,所有支架在指令解除前均无法进行下一步动作。

4 电液控制系统可靠性保障设计

1)信号传输系统采用冗余原则设计,具体是通过CAN 总线以及以太网(传输速度100 Mbpa)同时进行信号传输。当CAN 总线出现故障时以太网可进行信号传输,反之当以太网出现故障时CAN 总线可满足信号传输需要,见图3。

图3 信号传输系统

2)为确保采煤工作连续、安全推进,在液压支架电液控制系统内嵌优先指令程序,其中支架紧急闭锁指令为优先级,邻架组成及控制为次优先级,最后为远程控制指令。

3)由于采面内有刮板输送机、采煤机等各类设备,电磁环境复杂,为此在液压支架各子控制系统均安设有滤波电路,降低电磁干扰,确保系统各控制功能均可高效完成。

5 应用效果

改进后的电液控制系统在3306 综采工作面现场应用后,取得显著的应用效果,可满足采面安全快速生产需要,同时液压支架、采煤机、刮板输送机三机配合更为协调。