烟片复烤机干燥区导风板对风场均匀性的影响★

2021-04-08者靖雄王伟彬杨仕雄

杨 斌, 者靖雄, 王伟彬, 金 龙, 杨仕雄

(红塔集团玉溪卷烟厂, 云南 玉溪 653100)

引言

随着烟草行业持续发展,对烟叶原料生产的各个环节都提出了更高的要求,尤其是叶片复烤工序,其过程控制的优劣直接影响打包后成品的品质与安全性。而在叶片复烤工序中,干燥过程烟片的水分、温度均匀性又显得尤为重要[1]。目前,国内大多数打叶复烤企业使用的烟片复烤机均为PROCTOR 公司、GARBUIO 公司的产品或国内生产厂家技术引进、消化吸收后开发的产品[2]。以玉溪卷烟厂某复烤车间为例,现用的PROCTOR 烤机一直存在复烤后水分不均匀、左中右偏差大的情况。针对此情况,行业内普遍做法是通过双侧交替进风,降低左右水分差异[3],或采取预加热提前平衡来料水分[4]。但在原有设备基础上想实现双侧交替进风技术,对设备改动大、成本高,所以本文旨在单侧进风情况下,研究干燥区导风板对风场均匀性的影响,通过简单的导风板设计改造,提升风场均匀性,最终实现干燥过程水分、温度的均匀性提升。

1 模拟试验

由于原叶烤机干燥区存在左右风场不均匀,前后波动大等问题,且导风板能够改善试验烤机装烟区域的风速均匀性[5],我们在原有网板基础上进行改进,设计制作了孔径渐变网板和高透风率网板两种方案。原有网板在烟片复烤机横向上排布三种不同孔径导风板,将由左侧进入的热风导流至整个干燥区域;孔径渐变网板将原先三种孔径细分为九种孔径,使导风板网孔排布更为均匀;而高透风率网板则是调整排布孔径大小,提升整体风场均匀性。设计完成后,运用模拟软件对三种导风板均风效果进行模拟。

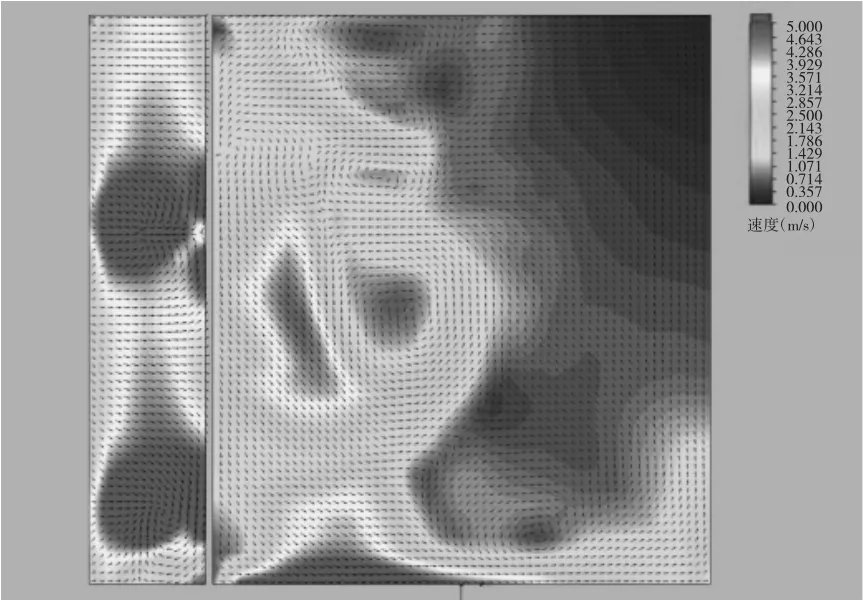

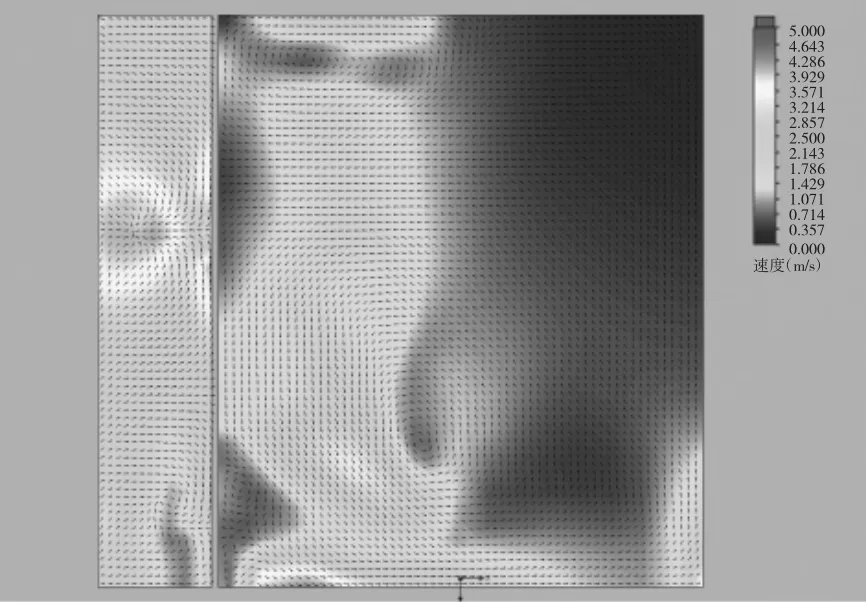

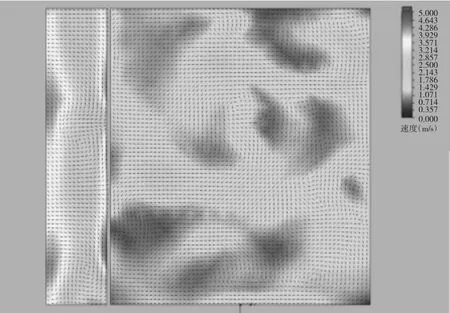

从图1、图2、图3 对比可以看出,原有网板左中右风速差异明显,近风机端较大,极差为4~5 m/s,且存在涡流;孔径渐变网板左中右风速极差为2~3 m/s,无明显涡流;高透风率网板整体风速均匀,局部风速差异在1~2 m/s 之间。根据计算机模拟试验结果,孔径渐变网板与高透风率网板都能更好地实现烤机内部均风效果。

2 验证试验

根据软件模拟结果,设计制作孔径渐变、高透风率两种导风板,通过安装后实测风场变化与原有导风板进行对比分析。

图1 原有网板风场模拟

图2 孔径渐变网板风场模拟

图3 高透风率网板风场模拟

2.1 材料和仪器

C3F 等级片烟、风压检测系统、试验叶烤机。

2.2 试验方法

在试验叶烤机干燥区放置风压传感器用于测试干燥区热风均匀性以及网带风速调试,传感器共有8 个检测点,均匀间隔分布于烤机横向位置。风压数据每秒记录一次,每次测试周期约为3 min。

空机状态下启动烤机后,依次记录干燥一区所选测试点网带上下层风压值。保证相同的设备和工艺参数,对原有网板、孔径渐变网板和高透风率网板三种不同网板进行测试,根据各点风压均匀性和稳定性评价不同导风网板的优劣性。

2.3 结果与分析

试验过程总排潮风机频率为50 Hz,各区独立排潮风机频率为30 Hz,热风风机频率为30 Hz,各点风门及风量盘均为全开。

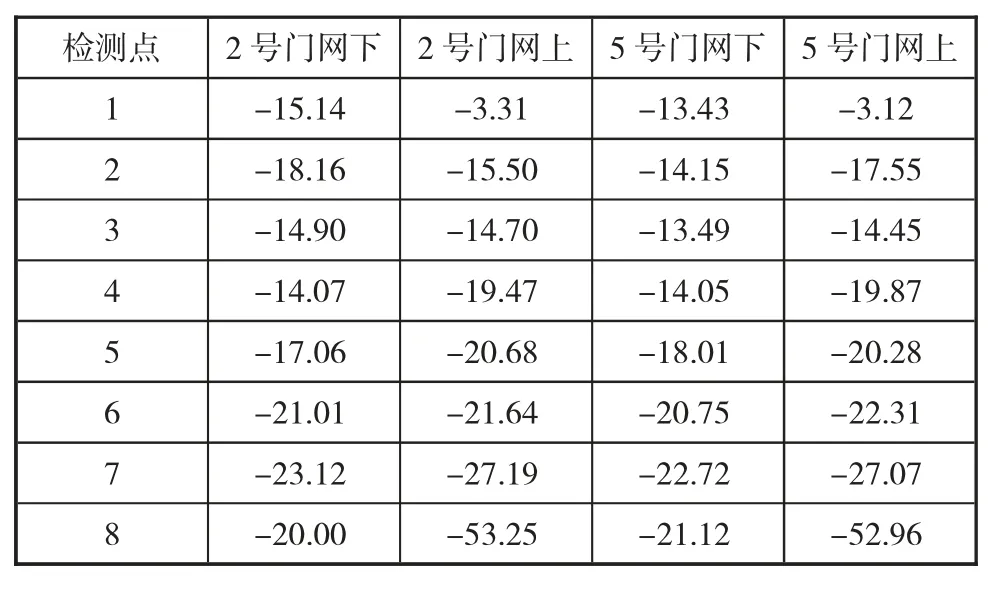

2.3.1 原有网板

从表1 可以看出,各检测点从1 至8 号传感器检测出的负压呈增大趋势,且原有导风网板模式下不同检测点网面上下层热风压差差异明显,2 号门网上风压均值为-26.17 Pa,下层为-13.13 Pa,相差13.04 Pa,5 号门网上风压均值为-22.45 Pa,下层为-11.22 Pa,相差11.23 Pa,两门之间热风压差相差约4 Pa,说明同一干燥区前后风场不均匀。

表1 原有网板风压测试结果 Pa

同时,网带下层同一检测点1 至8 号传感器间极差最大值为11.01 Pa,说明烤机横向左右风场不均匀。

2.3.2 孔径渐变网板

从表2 可以看出,孔径渐变网板模式下各检测点从1 至8 号传感器检测出的负压依然呈增大趋势,但同原有导风网板相比,不同检测点网面上下层热风压差有所减小,2 号门网上风压均值为-21.90 Pa,下层为-11.67 Pa,相差10.23 Pa,5 号门网上风压均值为 -21.79 Pa,下层为 -10.35 Pa,相差 11.44 Pa,两门之间热风压差相差约1 Pa,说明同一干燥区前后风场较均匀。

表2 孔径渐变网板风压测试结果 Pa

网带下层同一检测点1 至8 号传感器间极差最大值为18.43 Pa,说明渐变孔径网板模式下烤机横向左右风场依旧不均匀。

2.3.3 高透风率网板

从表3 测试结果可以看出,高透风率网板上层风压均值分别为-21.97 Pa 和-22.20 Pa,与前两种导风网板结果差异不大,且1 至8 号各传感器检测结果也无明显差异,说明导风网板对网带上层风压影响不大。

高透风率网板模式下,2 号门位置上下压差3.91 Pa,5 号门位置上下压差4.99 Pa,两门之间热风压差相差约1 Pa,说明同一干燥区前后风场较均匀。网带下层同一检测点1 至8 号传感器间极差最大值为9.29 Pa,与前两种网板相比,高透风率网板左右风压更为均匀。

表3 高透风率网板风压测试结果 Pa

3 结论

从三种不同网板模式下的风压检测结果分析可知:不同导风网板网带上层各检测点风压差异不明显,说明气流从风机端出来后,经过导风网板—载料网带—上层压网等多层结构后,差异逐渐减小;导风网板的作用主要体现在风机出口至载料网带这一区域,也是烟叶干燥过程热风均匀性要求最为重要的一个区域;三种导风网板中高透风率网板上下层前后压差小,左右压差较均匀,与前期模拟结果较为一致。