轴类工件轴颈加工工艺及加工工装设计

2021-04-08王春

王 春

(中国重汽集团大同齿轮有限公司, 山西 大同 037000)

引言

特殊行业对机械部件的强度和结构的要求均非常严格。对于大直径且尺寸较长的轴颈类工件,由于尺寸的特殊性导致在加工过程中极其容易变形。而且,对于某些导热性较差的原材料,在一般加工工艺中会导致零件表面发热量严重,从而导致加工刀具的磨损[1]。为保证轴颈类加工质量可满足实际应用的需求,本文将着重对其加工工艺进行研究,并对其工装进行设计。

1 轴颈工件的结构及技术要求

文中加工轴颈类工件所采用的原材料为钛合金,其结构尺寸如图1 所示。

图1 轴颈工件尺寸(单位:mm)

本次需加工轴颈工件的总长度为745 mm,大端面的直径为609 mm,小端面的直径为130 mm。小端面相对于图中基准面A 和基准面B 的相对位置误差不超过0.02 mm。根据该工件的应用场所环境要求需对其进行喷丸强化处理。除此之外,对加工完成后的零件要求其为Ⅱ类锻造件,需对工件进行超声波检查、腐蚀检查以及荧光检查等[2]。

2 轴颈工件加工工艺的设计

2.1 加工工艺的要求

根据待加工工件的特征制定加工工艺时可采取两种不同的原则,即工序集中原则和工序分散原则。工序集中对应工艺路线相对集中,加工效率高,而工序分散会增加工件的加工成本,对应加工效率低。对于轴颈工件而言,该工件所要求加工精度高,采用工序分散原则对其进行反复装夹不仅容易导致工件变形,而且还会增加每次装夹时需反复对准的次数,从而降低加工效率[3]。因此,采用工序集中原则对轴颈工件进行加工。

2.2 加工工序的设计

一种产品的成型除了最基础的机械加工外,还包括有热处理工序、无损检测工序以及其他性能的检测工序等。对于轴颈这类容易变形的工件一般对其中的机械加工工序需通过粗加工、半精加工以及精加工三个阶段。

鉴于轴颈工件的特殊性,对车加工、铣加工以及车铣加工相结合的工艺路线及对应的设备能力进行综合分析,最终确定轴颈工件加工的工艺路线如下所示:首先,对原料进行选择,采用车床分别对轴颈工件的外型面和内型面进行加工;第二步同样采用车床对轴颈工件的外型面和内型面进行粗加工;采用车床对轴颈工件的外型面和内型面进行半精加工;根据加工要求精确对加工基准进行定位;采用车床对轴颈工件的外型面和内型面进行精加工;采用铣刀对轴颈工件的端面进行加工;对工件表面进行钻孔加工;采用铣刀对轴颈内的花键进行加工。

除了机械加工工艺流程外,将其他热处理工序、无损检查工序以及其他性能检查工序根据检查要求穿插于机械加工工艺流程中,从而得到总的加工工序。

2.3 加工设备的选型

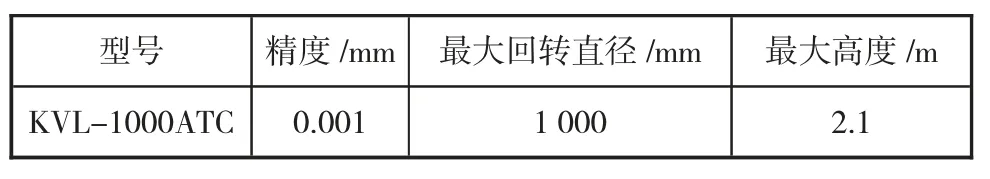

加工设备的性能在很大程度上决定最终所加工产品的质量。对于轴颈工件车削操作可供选择的设备包括有数控立式车床和数控卧式车床。但是,由于数控车床在实际加工时存在前后窜动的情况,导致所得产品的同轴度误差较大[4]。因此,选择数控立式车床完成其对应的车削加工任务。所选数控立式车床的型号及参数如表1 所示。

表1 数控立式车床的型号及参数

轴颈工件除了车削加工外,还需进行铣削加工、喷丸强化等。其中,针对铣削加工的主要具体步骤包括有对轴颈断面的铣削,对工件的孔进行倒圆操作等。结合轴颈工件采用工序集中加工的原则,为其配置五轴加工中心,其对应的型号及参数如表2 所示。

表2 五轴加工中心型号及参数

3 轴颈加工工装的设计

对应工件加工可根据工装夹具的不同分为通用夹具、专用夹具以及组合夹具。在实际加工过程中所选择工装夹具的合理性也对最终产品的质量有显著的影响。轴颈加工经历了粗加工、半精加工以及精加工。对于轴颈的粗加工过程可选择精度较低的组合夹具,而对于半精加工和精加工阶段为保证最终产品的质量,需为其设计专用的夹具。

3.1 车床夹具工装的设计

精加工是保证轴颈零件质量的关键工序,本文着重对其对应的工装夹具进行设计。轴颈工件精加工包括有对内型面和外型面的精加工[5]。针对轴颈内型面精加工为其设计如图2 所示的工装夹具。针对轴颈外型面精加工为其设计的工装夹具如图3所示。

如图2、图3 所示,工装夹具除了与待加工轴颈工件的外型形状相类似外,还需保证夹具工装能够将待加工半成品牢固固定于加工设备上。而且,对半成品固定于数控立式车床上主要采用扭矩扳手为主,保证待加工零件能够平衡、稳定地固定于加工设备上。经反复试验得出:当预紧力为50 N·m 时,可保证待加工零件稳定固定于车床上,并保证在加工过程中不会出现振刀的情况。

3.2 铣床夹具工装的设计

图2 轴颈内型面精车削加工工装夹具示意图

图3 轴颈外型面精加工工装夹具示意图

车削操作后,铣削操作同样为关键工序,针对铣削操作中的铣加工、倒圆以及钻孔等加工任务,为其设计如图4 所示的夹具工装结构。

图4 铣削加工对应的夹具工装结构

4 结语

轴颈类工件在实际加工过程中由于其结构的特殊性容易发生变形,或在车削、铣削等加工任务中产生大量的热从而导致夹具刀具的磨损。为此,需根据待加工零件的结构、技术等要求设计最佳加工工序。针对轴颈类工件加工,基于工序集中原则采用数控立式车床和五轴加工中心完成其基础粗加工、半精加工以及精加工三个阶段的加工任务,并根据质量要求为其穿插检查工艺。此外,还为轴颈类工件车削和铣削操作的半精加工和精加工设计专用夹具,保证在对最终产品加工时不会出现振刀现象。