两种挡液板内部流场的数值模拟与除液效率分析

2021-04-08王首宝许庆合

陈 宁,王首宝,许庆合,常 佳

(1.洛阳双瑞特种装备有限公司,河南 洛阳 471000; 2.中海石油宁波大榭石化有限公司,浙江 宁波 315812)

利用挡液板去除蒸发过程中气相夹带的液滴,是提高气相干度、防止夹带污染的有效技术手段。挡液板在工业上有着广泛的应用,其除液性能是影响整个系统可靠稳定运行的关键因素。衡量挡液板性能优劣有2个重要指标:除液效率和进出口压降。影响除液效率的因素主要有挡液板叶片结构、板间距、液滴直径和气流速度[1-2]。

目前,已有很多学者对挡液板进行相关研究,如脱硫系统中的除雾器[3-6],其工作原理与挡液板相同。挡液板的工作原理是根据挡液板叶片弯道所产生的惯性力来实现气体与液滴的分离,液滴在惯性力的作用下,不能及时随气体改变流向而被叶片壁面捕集。挡液板内流场较为复杂,实验只能对其性能进行粗略测量,而且花费大、耗时长。采用计算流体力学方法对挡液板进行大量的参数分析,相比传统的实验手段,该方法具有经济成本低、简单高效、优化周期短的优点。

国内已有相关学者运用计算流体力学方法对除雾器进行数值模拟研究[7-11]。洪文鹏等[9]采用Fluent软件对脱硫系统中除雾器内气液两相流场进行数值模拟,得到加装钩片后的除雾器在不同液滴直径和风速下的除雾效率,并对比分析了不同钩片形式的除雾器性能,得出钩片长度的增加有助于除雾效率的显著提高。刘丽艳等[11]利用Fluent软件对带与不带辅助捕集结构的折线型除雾器内气相流场进行数值模拟,通过对比引入液滴辅助捕集结构前后流场变化、改变捕集结构高度尺寸,研究了流场分布规律和高度、气速对压降的影响。

本文利用Fluent软件,对挡液板内气液两相流场进行数值模拟,挡液板内气相流动采用层流模拟,对液相采用基于Euler-Lagrange方法的DPM(离散相)模型模拟,分析了气流速度、液滴直径、板间距等对除液效率和进出口压降的影响,比较了相同工况条件下2种板型的除液效率。

1 数值计算模型

1.1 挡液板流道几何模型

气液两相流体在挡液板弯曲通道内的流动是三维、非定常复杂流动,为了提高计算速度和精度,在误差允许范围内对模型进行简化[9]:①忽略流道的空间延伸,简化流场为两叶片间的二维平面流动;②将气体视为不可压缩气体,并且气体流动各参数与时间无关,将流动视为定常流动;③将液滴看作直径不变的球体处理,计算中不考虑液滴之间的碰撞、聚合等现象,并忽略蒸发、摩擦、撕裂及热效应的影响;④液滴碰到壁面后即认为被捕集,到达挡液板出口时,即认为液滴逃逸,不考虑二次夹带作用的影响。

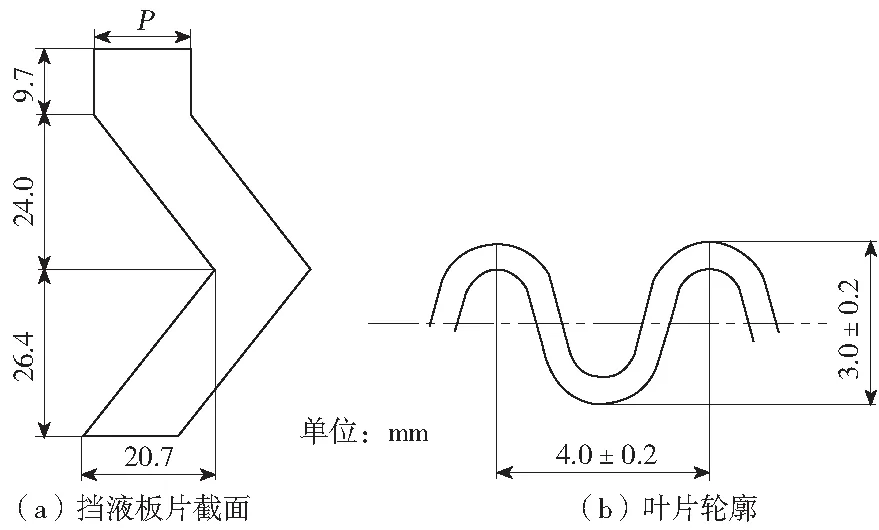

通过借鉴现有常用的挡液板结构,对2种挡液板结构分别进行建模。由于挡液板结构具有空间重复性,因此建立模型时,选择2个叶片间的流体流动区域为模拟对象,模型的几何结构如图1、图2所示。其中,P为挡液板间距。

图1 波纹折线形挡液板二维截面Fig.1 Two-dimensional cross-sectional view of corrugated baffle

图2 加钩状结构折线型挡液板二维截面Fig.2 Two-dimensional cross-sectional view of hooked structure baffle

1.2 数值计算方法与网格划分

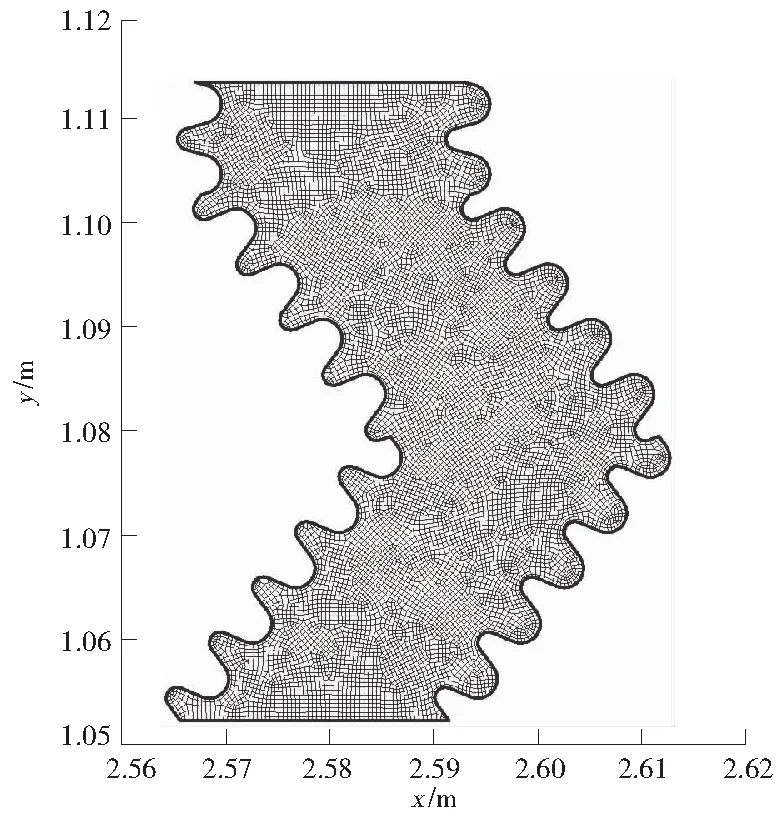

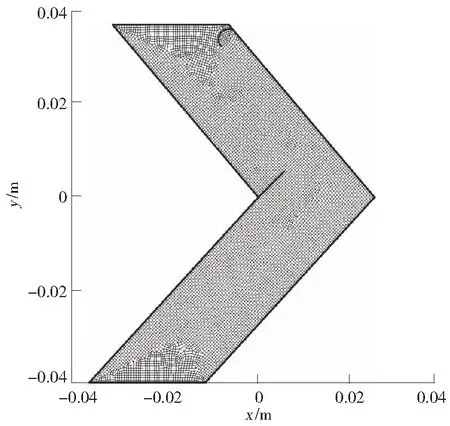

采用商业软件Fluent对所建立的挡液板模型进行模拟计算,用前处理软件Gambit进行网格划分,网格划分如图3、图4所示。

图3 波纹折线型挡液板网格划分示意Fig.3 Schematic diagram of corrugated baffle grid division

图4 加钩状结构折线型挡液板网格划分示意Fig.4 Mesh generation of broken line baffle with hook structure

对于连续相(气相),由雷诺数可知流动为层流,因此选用层流模型,对于离散相(液滴相)运用拉格朗日法进行粒子追踪计算,计算出液滴颗粒的运动轨迹。

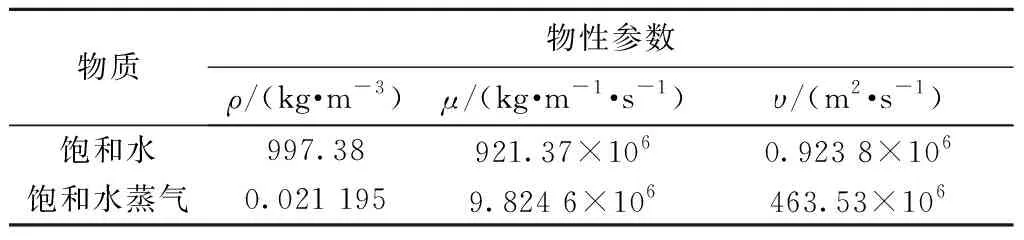

本文取温度为23.5 ℃时水蒸气和液滴的物性参数进行计算,入口条件定义为速度入口,出口条件定义为压力出口。气相和液相的物性参数见表1。

表1 23.5 ℃饱和水和水蒸气的物性参数Tab.1 Physical parameters of saturated water and steam at 23.5 ℃

2 结果及分析

2.1 液滴运动轨迹

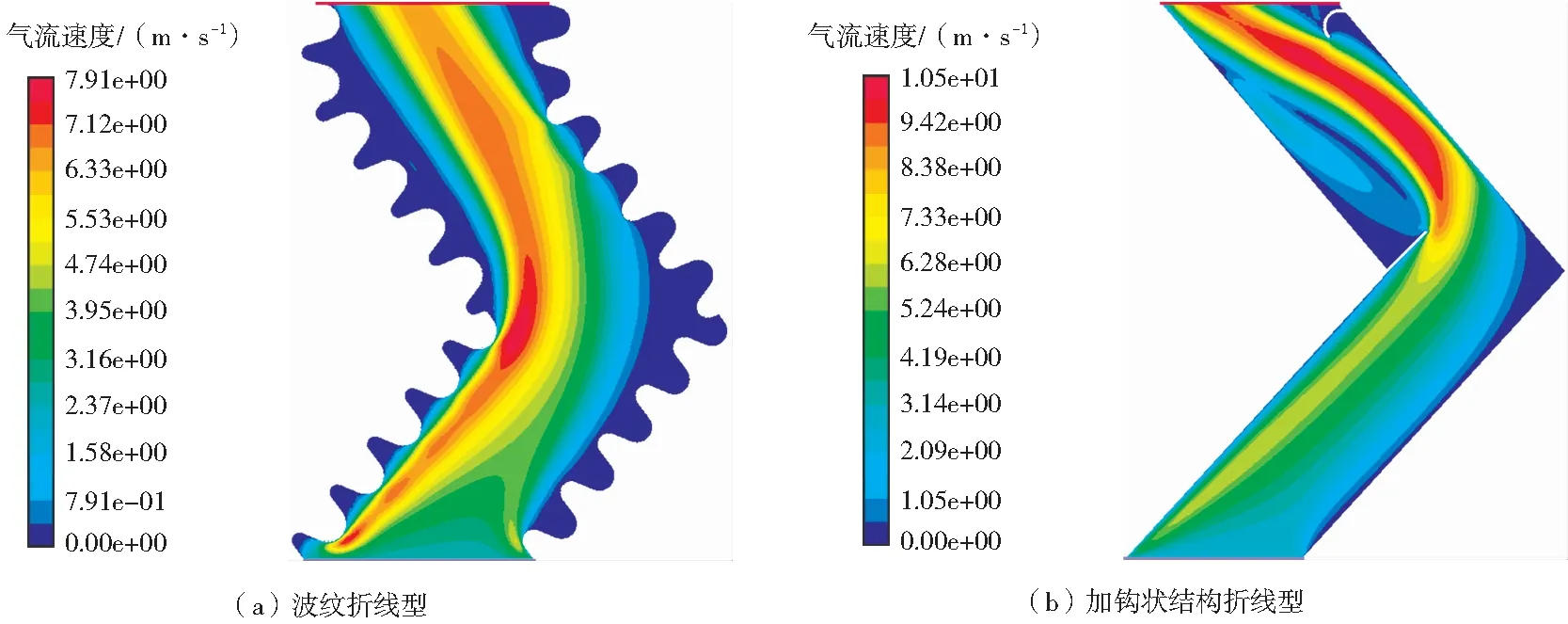

板间距P为25 mm,气流速度v为2.642 m/s,被追踪液滴直径分别为10、20、30 μm时,采用Fluent软件对波纹折线型挡液板进行模拟得出速度云图与运动轨迹图。挡液板速度云图如图5所示,挡液板内10 μm液滴运动轨迹如图6所示。

图5 挡液板速度云图Fig.5 Speed cloud of the baffle

图6 挡液板内10 μm液滴运动轨迹Fig.6 Trajectory of 10 μm droplets in the baffle

从图6中液滴运动轨迹可以看出,当一定速度的气流夹杂着液滴从下方入口进入挡液板通道时,由于气流的惯性作用,液滴会与挡液板叶片碰撞而被捕集,当捕集的液滴不断聚集形成较大液滴且大于自身产生的重力时,液滴就从挡液板表面上分离出来。

2.2 各参数对除液效率的影响

2.2.1 流速度对除液效率的影响

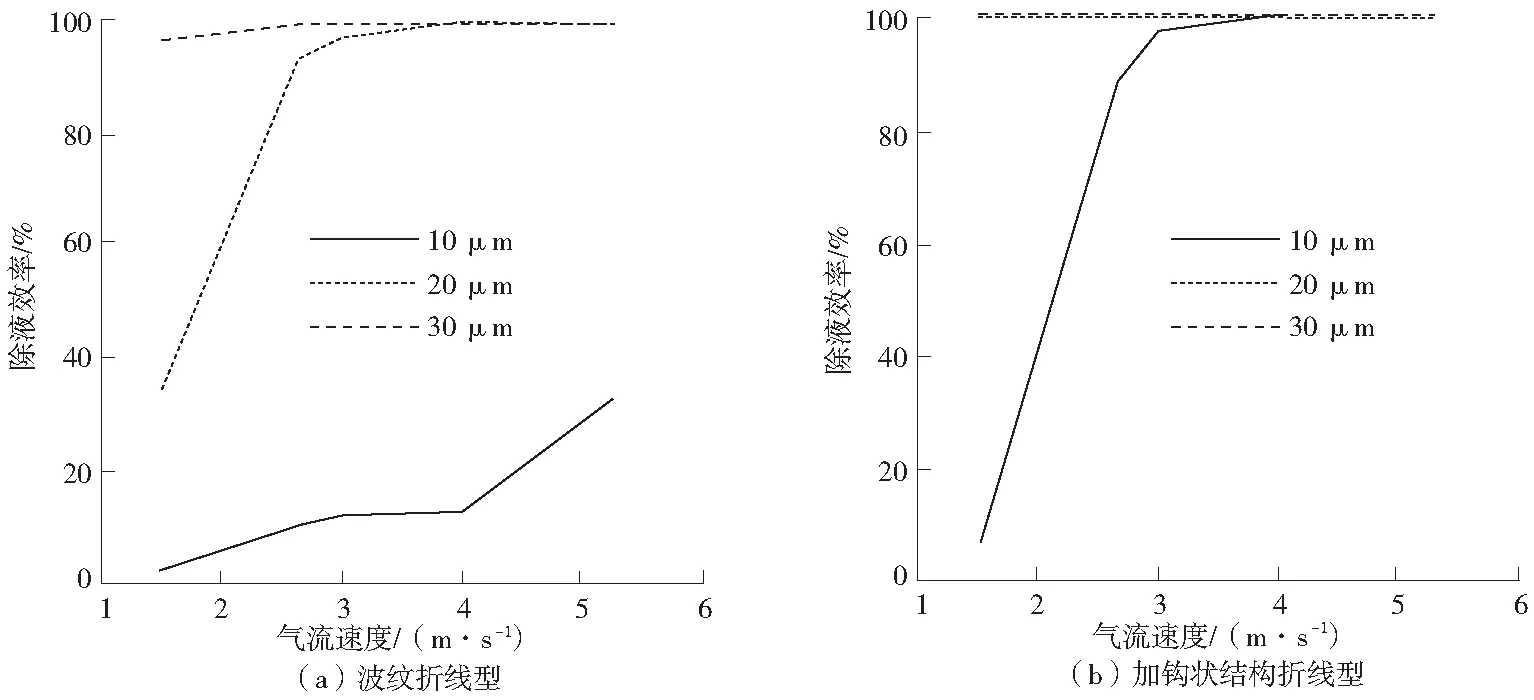

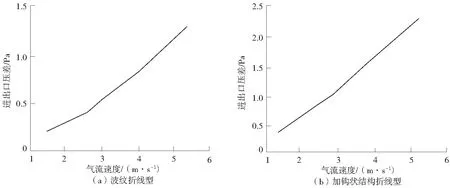

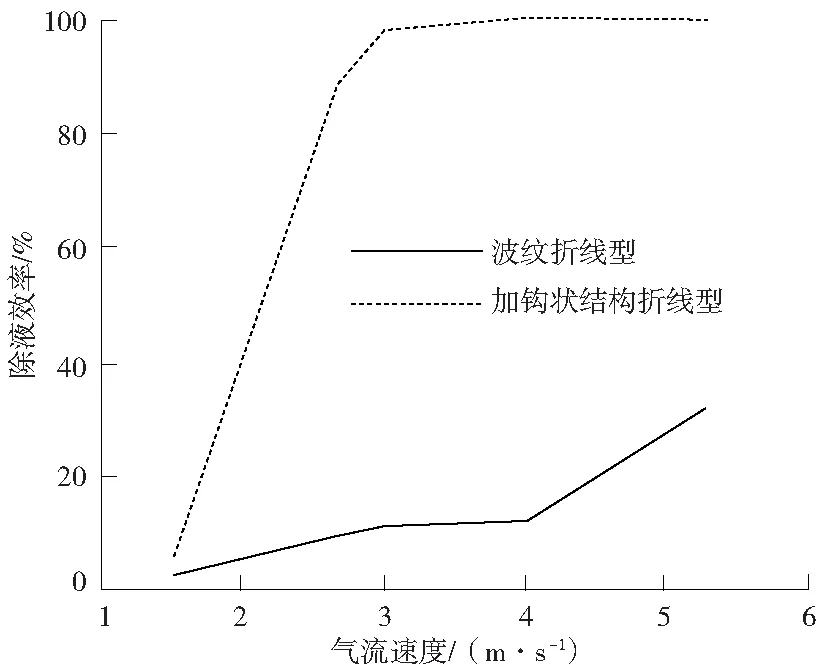

对于波纹折线型和加装钩状结构折线型挡液板,当板间距P=25 mm时,不同液滴直径下,进口气流速度对于挡液板除液效率的影响如图7所示,进口气流速度对进出口压差的影响如图8所示。

图7 气流速度对除液效率的影响Fig.7 Effect of airflow speed on liquid removal efficiency

图8 气流速度对进出口压差的影响Fig.8 Effect of airflow velocity on pressure drop

从图7中可以看到,随着气流速度的增加,2种挡液板的除液效率增加,这是由于随着气流速度的增加,气流的惯性力增大,而液滴的密度比气体的密度大很多,从而使液滴在惯性力的作用下被挡液板壁面捕集,增强了除液效果。并且随着液滴直径的增大,2种挡液板除液效率显著提高。对于液滴直径为10 μm时,波纹折线型挡液板的除液效果较差,并且气流速度增加也对除液效率的提升有限,而对于加装钩状结构挡液板,流速较小时,10 μm粒径的液滴除液效率很低,但随着流速增加,除液效率提升显著。

从图8中可以看到,2种挡液板的进出口压差随着气流速度的增加而提高。挡液板内的压力损失主要分为挡液板转折处的局部阻力损失和通道沿程阻力损失。随着气流速度增加,挡液板的局部阻力和沿程阻力都将增大。

2.2.2 挡液板间距对除液效率的影响

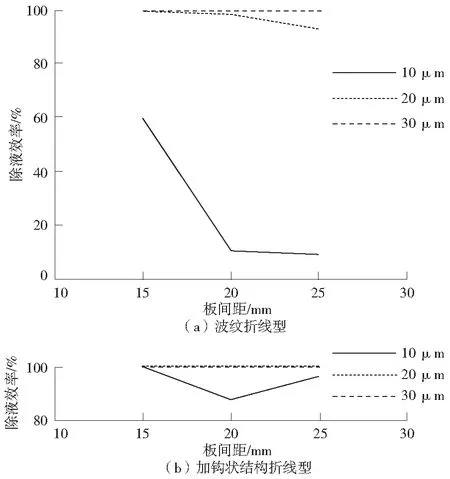

当气流速度v为2.642 m/s时,板间距变化对于2种挡液板除液效率和进出口压差的影响如图9和图10所示。

图9 板间距对除液效率的影响Fig.9 Influence of distance between baffle plates on the liquid removal efficiency

图10 板间距对进出口压差的影响Fig.10 Influence of distance between baffle plates on pressure difference between inlet and outlet

从图中可以看出,当速度一定时,波纹折线型挡液板除液效率随着挡液板间距增大而降低,气流在挡液板内部流道内的进出口压差(即流动阻力)会随之减小。这是由于板间距的增大使得挡液板内的流通面积变大,液滴对气流的跟随性也更好,从而降低挡液板除液效率。同样条件下,挡液板板间距越小,叶片数量会增大,增加材料成本,并且也会增加后期清洗维护难度。对于加装钩状结构挡液板,随着板间距增大,挡液板除液效率略有降低,这是由于挡液板间距增大,对于挡液板内部流道的流体流动方向改变较小,从而造成对于挡液板除液效率的影响也较小。

2.2.3 2种挡液板除液性能比较

当板间距P=25 mm时,液滴直径为10 μm,气流速度对2种挡液板除液效率与进出口压差影响如图11和图12所示。

图11 两种挡液板除液效率对比Fig.11 Comparison of liquid removal efficiency of two types of baffles

图12 两种挡液板进出口压差对比Fig.12 Comparison of inlet and outlet pressure difference between two types of baffles

从图中可以看到,不同气流速度条件下,加钩状结构挡液板的除液效率更高,但其进出口压差也更大,这是由于加钩状结构挡液板内的流场更加复杂,流体流动方向改变更大,液滴更容易被叶片捕集,同时造成其叶片通道内的局部阻力损失更大。

3 结论

本文通过计算流体力学方法对2种挡液板内部流场进行了数值模拟,比较分析了不同气体流速、不同液滴直径和不同板间距对挡液板除液效率和进出口压降的影响。数值计算结果表明,挡液板的除液效率受气流速度、板间距、液滴直径、挡液板叶片结构因素影响,随着气流速度和液滴直径增大,除液效率增强;随着板间距增大,波纹折线型除液效率降低,压降降低,而对于加钩状结构挡液板除液效率变化较小,压降降低。

因此,在选取挡液板时,需综合考虑除液效率和进出口压降。当系统对压降要求严格时,尤其是在负压状态蒸发对压降损失极其敏感的场合,应选取波纹折线型挡液板;当系统对除液效率要求严格时,可选取加钩状结构挡液板。