国产引进型超超临界参数1000 MW汽轮机组优化、创新后经济指标论述

2021-04-08佟丹丹赵伟光

杨 明,佟丹丹,聂 雨,王 野,赵伟光

(1.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006;2.上海汽轮机厂有限公司,上海 200240)

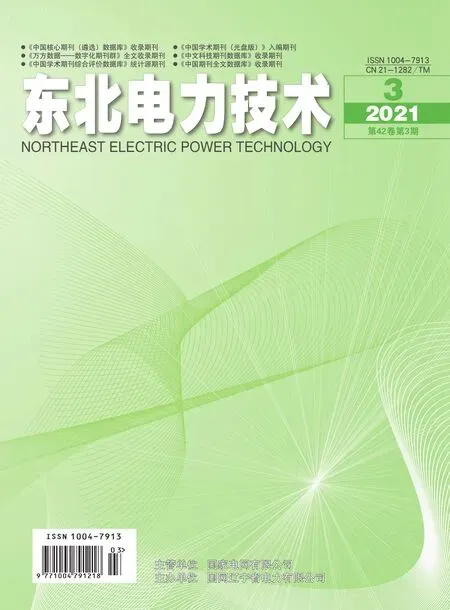

2003年上海汽轮机厂与德国西门子公司联合设计制造国产引进型超超临界参数1000 MW机组[1]。该型第1台机组(N1000-26.25/600/600)自2006年投产以来,历经14年不断优化、创新,第Ⅲ代机型(N1000-28/600/620)已于2019年12月在国投南阳电厂投产发电。同时具有世界先进水平、首次采用高低位分轴布置的二次再热1350 MW超超临界参数燃煤发电机组(N1350-31.11/610/630/623)[2],将在申能安徽平山电厂投产发电,该机组设计热耗率为6882 kJ/kWh,供电煤耗为246.7 g/kWh,机组循环效率为49.8%,达到当今世界最佳燃煤发电设备设计、制造水平。引进西门子技术1000 MW超超临界参数汽轮机发展过程如图1所示。

图1 引进型(西门子)1000 MW机组发展过程

1 第Ⅰ代引进1000 MW汽轮机技术特点

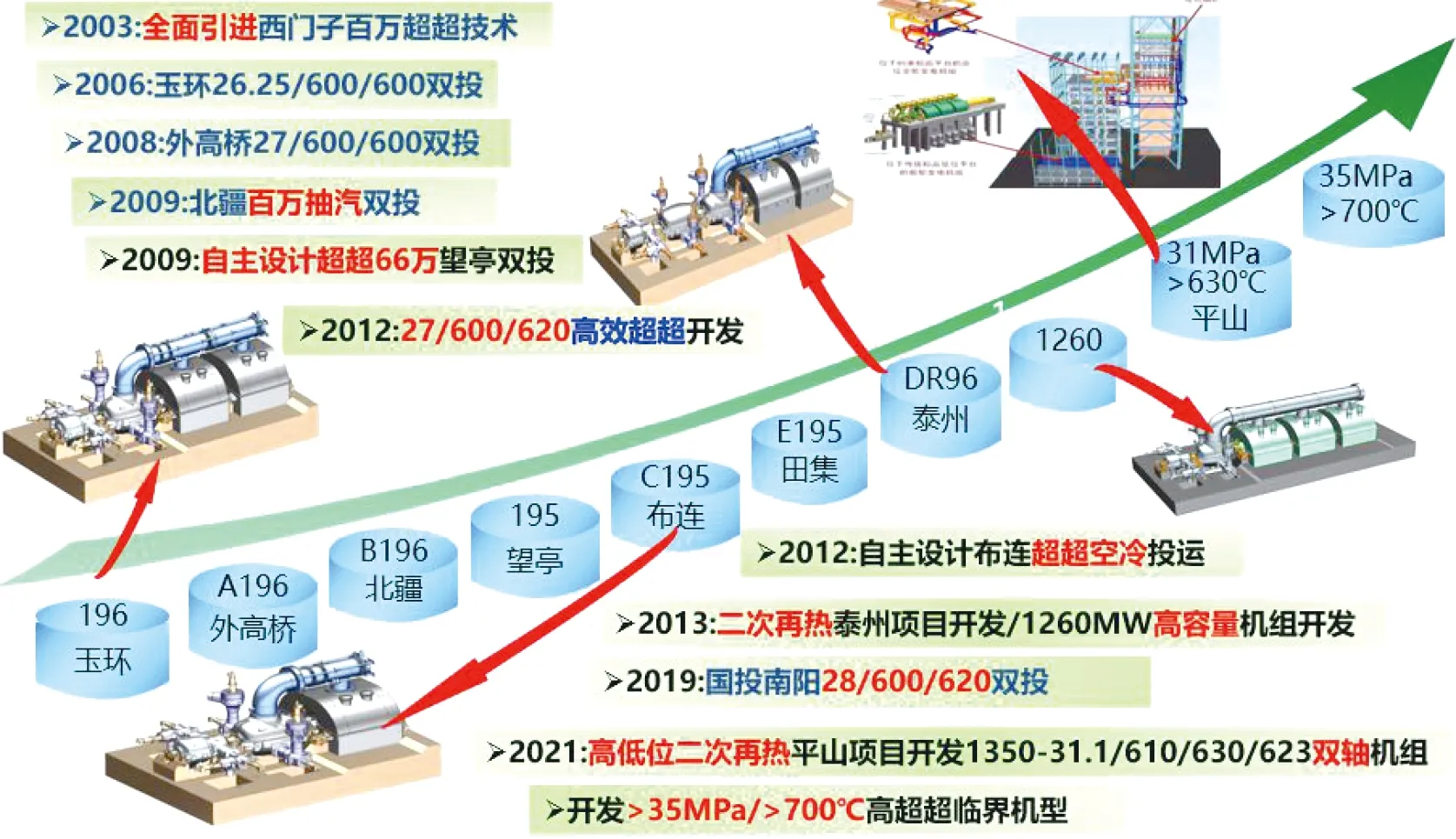

1.1 高压缸

采用圆筒形、单流程、无调节级、多级反动式高压缸,缸效率远高于冲动式和双流程。由于前后圆筒轴向连接紧密、热应力低,成功解决了第1级叶片强度问题;采用小直径、小跨距、多级数的通流设计方式;单流程叶片端损失大幅度下降,设计压力可达35 MPa。圆筒形、单流程高压缸结构如图2所示。

图2 圆筒形、单流程高压缸结构

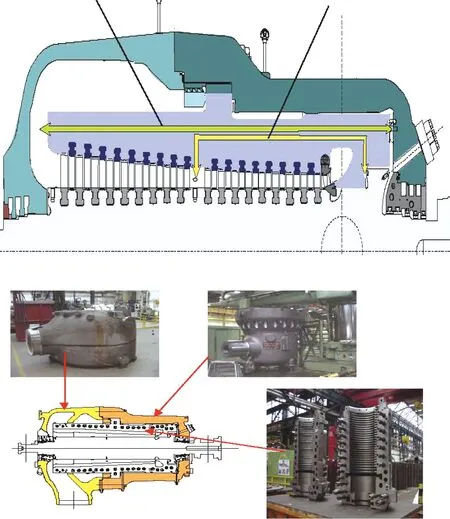

1.2 补汽阀技术

由于采用全周进汽、滑压运行,保持额定负荷及低负荷下的高效率,同时为了增加电网快速一次调频功能,在高压缸前几级后加装补汽阀(相当于主汽门后的第3个高负荷调节阀),如图3所示。

图3 高压缸补汽阀位置

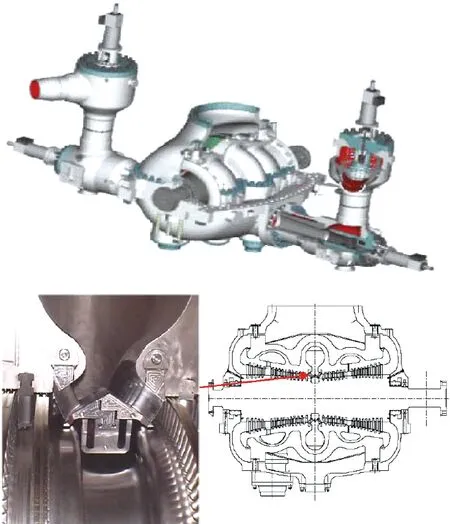

1.3 中压缸

中压缸采用双流切向进汽达到切向旋涡冷却,中压内外缸之间有遮热板;中压联合汽门与缸体直接连接、切向全周进汽,损失小、对汽缸附加作用力小;采用小网眼永久滤网,双流,叶片小直径,多级数,第1级采用斜置静叶结构,20%反动度。中压缸结构如图4所示。

图4 中压缸外形结构及斜置静叶结构

1.4 低压缸

引进西门子特大长叶片技术,1146 mm自由叶片,圆周速度为660 m/s,排汽面积为110.96 m2,材料为7-4PH,整体自带围带(ISB)叶片,低压转子结构如图5所示。

图5 低压转子结构

1.5 轴系结构

每个汽缸之间仅一个轴承,承压比大,稳定性较好,四缸五轴承,采用黏度较高的润滑油;汽轮机轴向宽度比其他形式短8~10 m;轴承座全部支撑在基础上,动静间隙变化小;单流程高压缸轴向跨度小,转子刚性好;全周进汽的运行模式消除了汽隙激振源;低压内缸以推拉装置与中压外缸连接,减少低压的相对膨胀;各叶片级转子均有多道汽封,管道接口少、动静相对膨胀小。轴系结构如图6所示。

图6 四缸五轴承汽轮机结构

1.6 模块设计

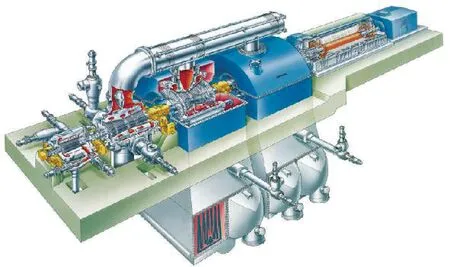

单轴四缸四排汽机型分别由高、中、低压缸积木块组成,如图7所示。

图7 1000 MW汽轮机整体模块图

2 Ⅰ代汽轮机主要技术数据

2.1 主要技术参数

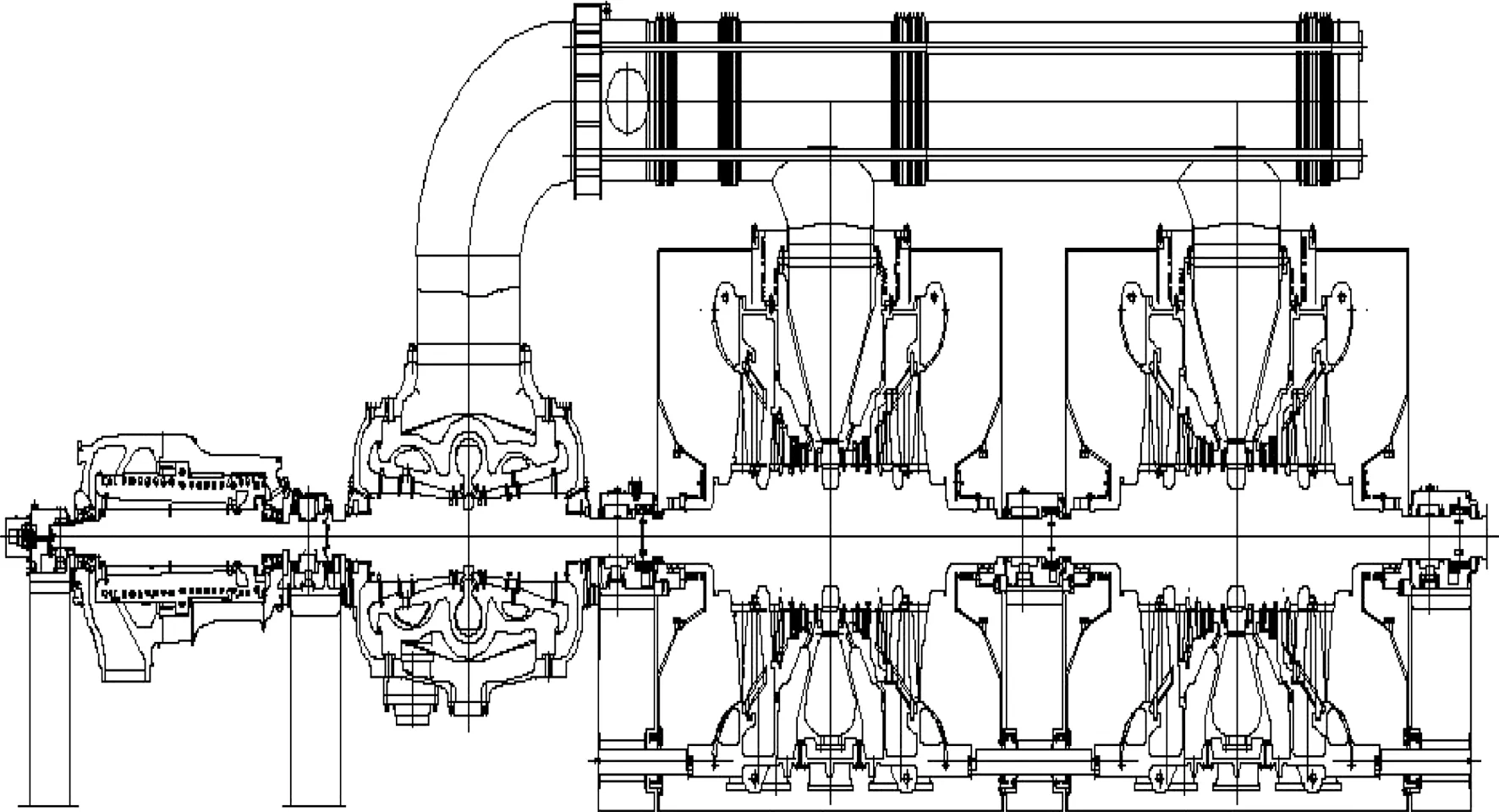

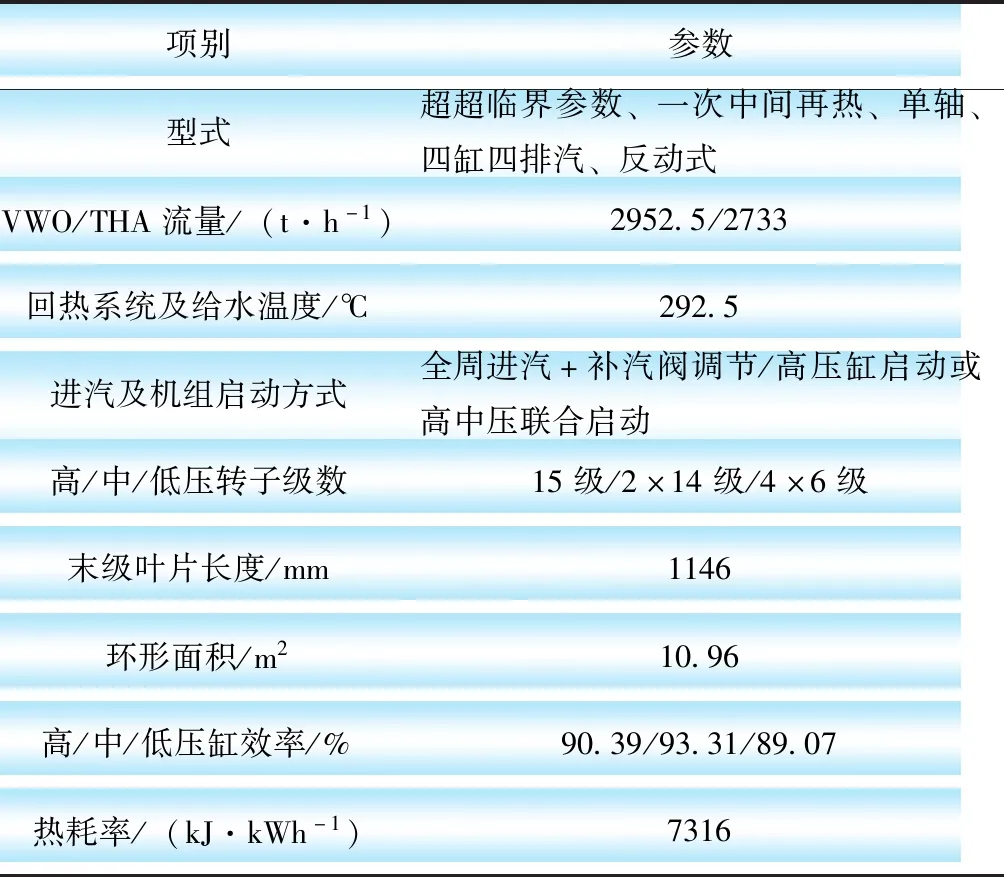

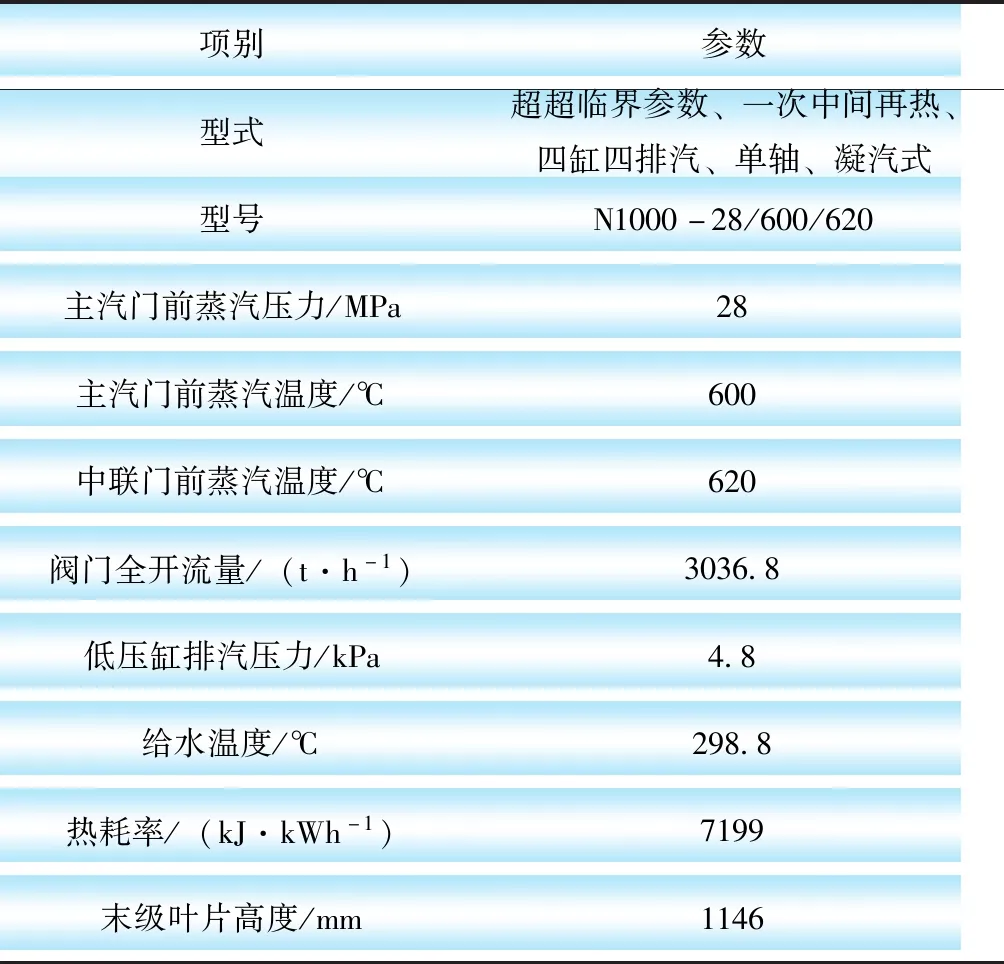

历经3年的引进吸收、消化、设计、制造和安装,我国第1台百万千瓦级超超临界参数燃煤机组于2006年10月13日在浙江华能玉环电厂投产发电。在随后1年中,又相继有3台同类型机组投产发电,这就是国产引进型第Ⅰ代百万机组在华能玉环电厂投入商业运行,主要经济技术指标见表1。

表1 华能玉环电厂设计参数

2.2 性能试验结果

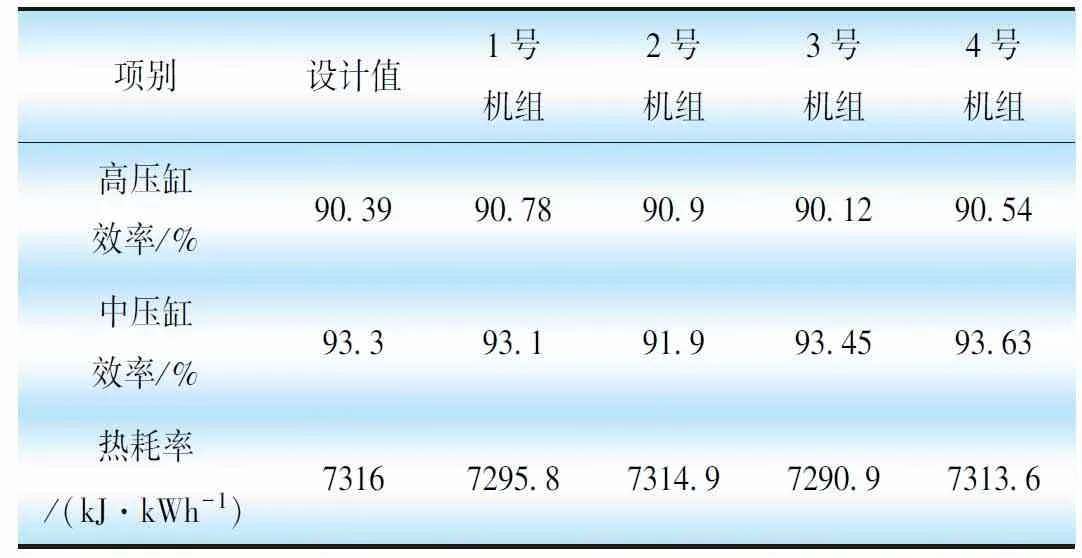

2007年进行机组性能考核试验,结果见表2。

表2 华能玉环电厂性能考核试验结果

3 Ⅲ代百万机组主要技术数据

经历了Ⅰ代和Ⅱ代机组十几年的实际运行和现场数据采集,随着金属材料和其他辅助技术创新,经过参数和回热系统优化,上汽Ⅲ代百万机组正式投产运行。

3.1 设计参数

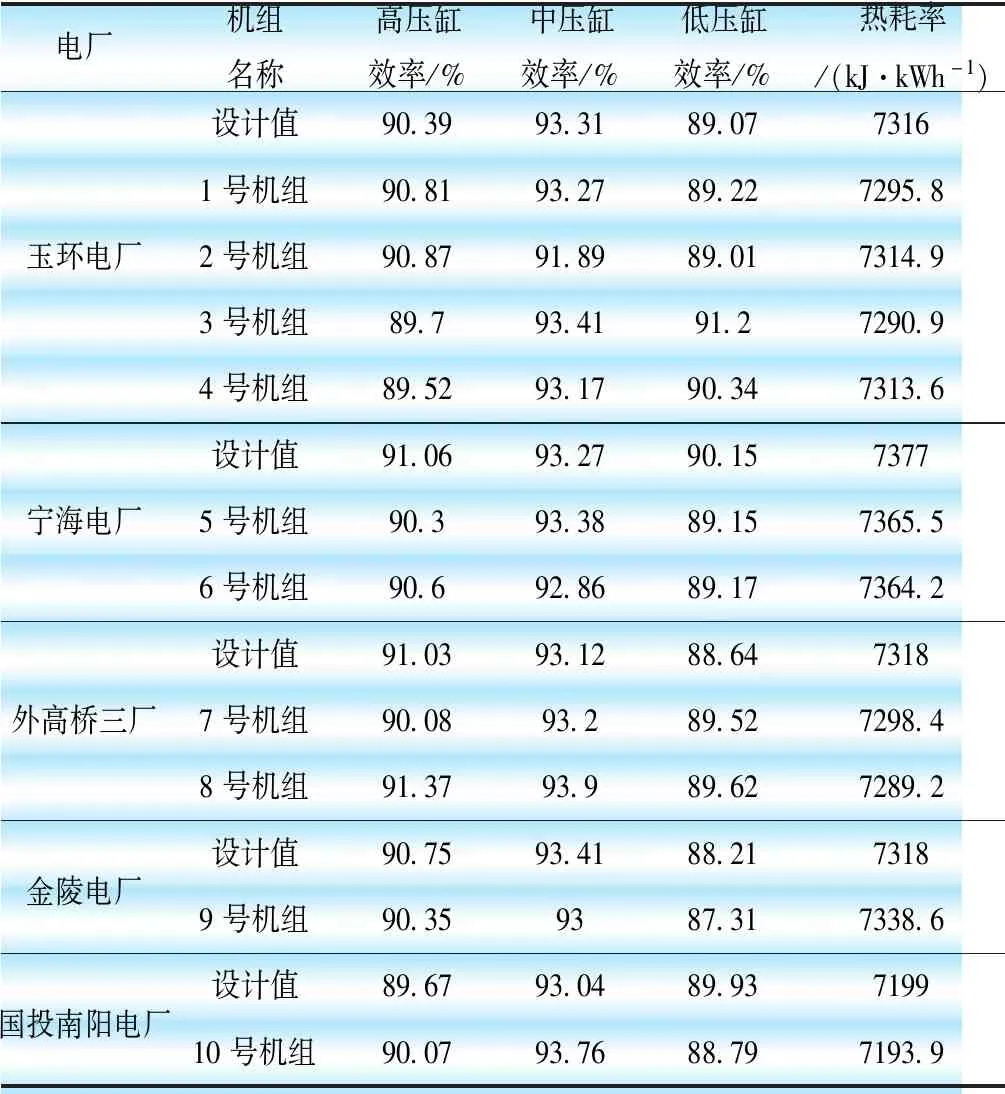

国投南阳电厂设计参数见表3。

表3 国投南阳电厂设计参数

3.2 性能试验结果

2020年进行机组性能考核试验,结果见表4。

表4 国投南阳电厂性能试验结果

4 Ⅰ代与Ⅲ代机组经济性对比分析

4.1 两代机组经济性对比

a.主蒸汽压力

Ⅲ代机组主蒸汽压力为27.179 MPa,高于Ⅰ代机组26.25 MPa。

蒸汽理想焓降为[3]

(1)

式中:ΔHt为蒸汽理想焓降;T0为主蒸汽温度;R为气体常数;k为绝热系数;Pz为汽轮机背压。

在主蒸汽温度和排汽压力不变的情况下,随着主蒸汽压力升高,主蒸汽焓值减小,但汽轮机中焓降增加,循环热效率提高。

经过计算可得,主蒸汽压力增加0.929 MPa,使机组热耗率降低23.15 kJ/kWh。

b.再热温度

Ⅲ代机组再热温度为620 ℃,比Ⅰ代机组再热温度600 ℃高20 ℃,用δη表示再热循环引起的效率变化[3]:

(2)

由公式可知,当附加循环热效率ηΔ大于朗肯循环热效率ηt时,采用中间再热后经济效益才能提高。在其他参数不变情况下,提高再热蒸汽温度,使吸热平均温度升高,进而使再热附件循环热效率提高。

经过计算可得,再热温度升高20 ℃,使机组热耗率降低25.41 kJ/kWh。

c.给水温度

Ⅲ代机组给水温度为298.8 ℃,比Ⅰ代机组给水温度292.5 ℃高6.1 ℃。给水温度升高,相当于最高级高压加热器端差减小,新蒸汽等效焓降升高:

ΔH=Δτzηz

(3)

循环吸热量减少:

ΔQ=Δτz

(4)

机组效率增加:

(5)

式中:ηz为外置蒸汽冷却器抽汽效率;τz为给水在蒸汽冷却器中吸收的热量。

经计算可得,给水温度升高6.1 ℃,使机组热耗率降低11.22 kJ/kWh。

d.外置蒸汽冷却器数量

增加1台三抽外置蒸汽冷却器,使给水温度提高3.9 ℃。而蒸汽冷却器的存在使三段抽汽流量增加,导致新蒸汽等效热量降低:

ΔH=Δτ3η3+Δε3(η2-η3)

(6)

同时,循环吸热量减少:

ΔQ=Δτ3

(7)

由此机组效率提高:

(8)

式中:τ3为给水在外置蒸汽冷却器吸收热;η3为3号高压加热器抽汽效率;η2为2号高压加热器抽汽效率;ηi为汽轮机效率。

Ⅲ代机组比Ⅰ代机组增加1台三抽外置蒸汽冷却器,使三段抽汽和给水的换热温差及换热不可逆损失减少;同时使给水温度提高,机组循环吸热量减少。

e.回热系统加热器数量

Ⅲ代机组比Ⅰ代机组增加1台低压加热器,为9级回热。回热循环汽轮机绝对内效率为

(9)

式中:hb为锅炉给水焓值;hc为凝结水泵出口水焓值;q为蒸汽在加热器中放热量;z为加热器数量。

由公式可知:ηi是z的递增函数,随着z增加,回热循环热效率ηi不断提高。由朗肯循环原理可知:增加回热加热器,使工质平均吸热温度提高,汽轮机排汽冷源损失减少,故循环热效率提高。对比Ⅲ代机组和Ⅰ代机组回热系统可知:Ⅲ代机组增加1台低压加热器,使原Ⅰ代机组的5号低压加热器进汽流量减少,改为六段抽汽,减少了高位能抽汽做功不足的损失,增加了蒸汽的做功能力。

f.通流面积

通流面积较Ⅰ代机略有增加,3个缸效率(89.67%、93.04%、89.73%)基本持平。

综合以上分析可得,Ⅲ代机组经参数升级和回热系统优化,设计热耗率由7316 kJ/kWh降至7199 kJ/kWh,煤耗下降了4.25 g/kWh。

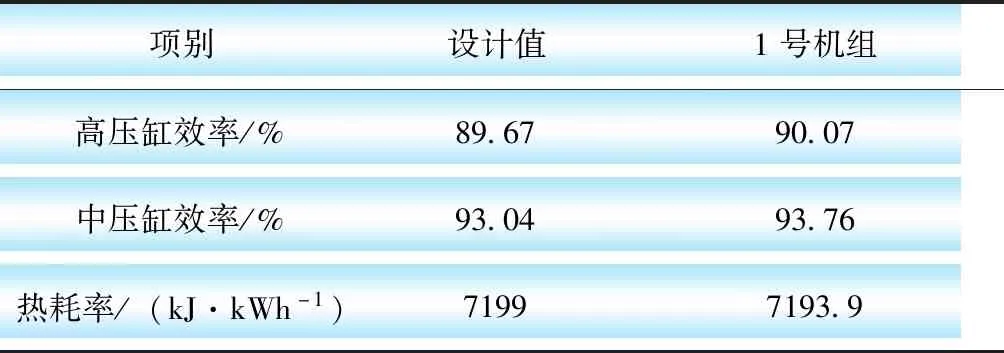

4.2 上汽1000 MW超超临界参数汽轮机主要经济指标

上汽5个电厂超超临界参数1000 MW汽轮机组性能试验结果见表5。

表5 上汽5个电厂1000 MW汽轮机组性能试验结果

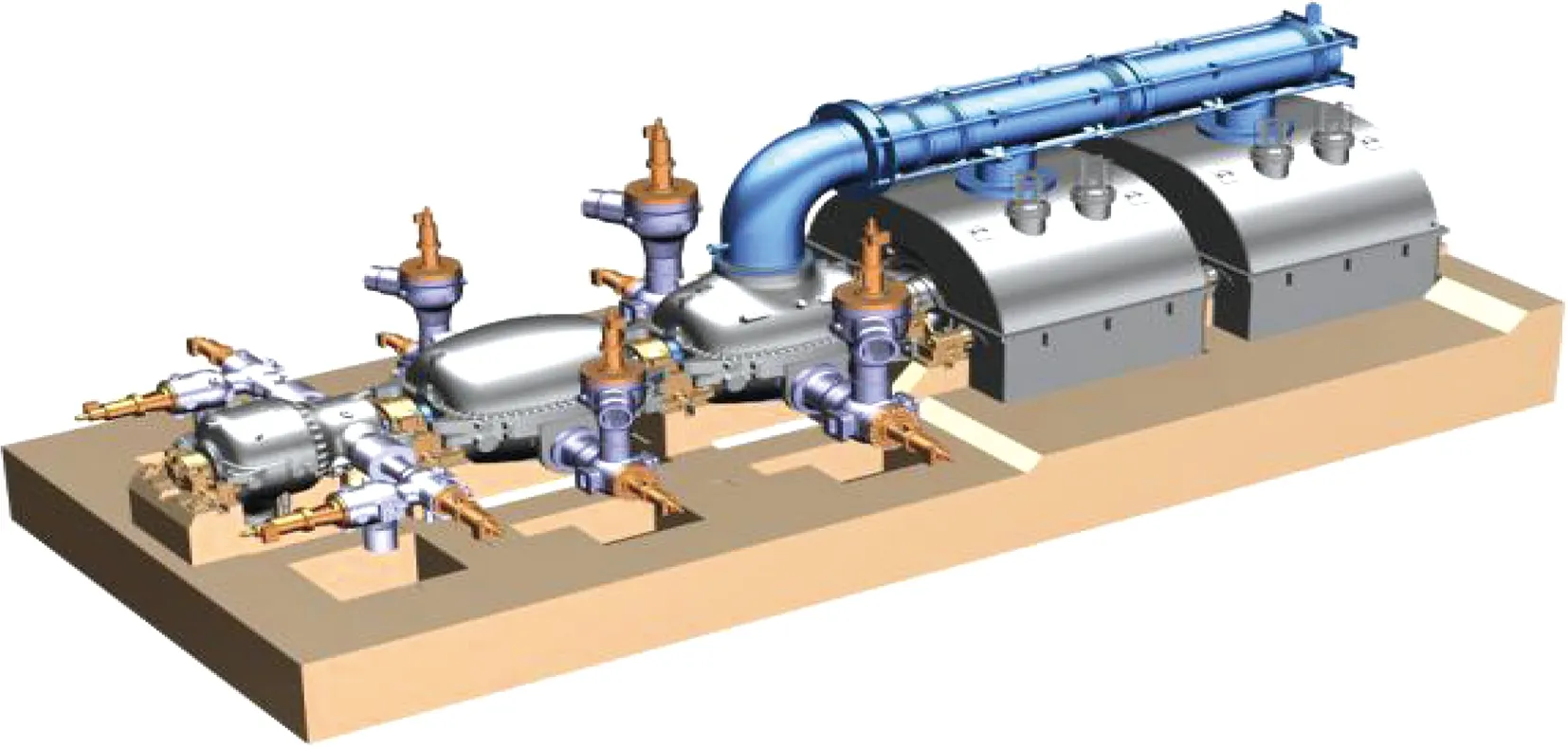

4.3 二次再热超超临界参数机组展望

引进型超超临界参数1000 MW汽轮机组经创新开发,推出二次再热超超临界参数1030 MW机组(华能莱芜电厂),设计热耗率为7051 kJ/kWh,其单轴五缸四排汽机型分别由高压、次高压、中压、低压缸积木块组成[4],如图8所示。

图8 超超临界参数二次再热1000 MW汽轮机整体模块

现在又通过设计理念创新,设计出高低位分轴布置、二次再热、超超临界参数1350 MW汽轮机组,热耗率低于7000 kJ/kWh以下达到6882 kJ/kWh,煤耗比Ⅰ代机组降低了15.7 g/kWh。新材料研发成功,百万燃煤机组的进汽参数为35 MPa和700 ℃时,汽轮机组热耗率为6621 kJ/kWh,供电煤耗为231.8 g/kWh,装置循环热效率为52%。这将是火电机组节能减排的重要突破[5-6]。

5 结束语

国产引进型超超临界参数1000 MW机组,历经十几年的参数和回热系统优化,机组热耗率从7316 kJ/kWh降至7199 kJ/kWh,下降值为117 kJ/kWh,折合煤耗下降4.24 g/kWh;通过科技创新推出二次再热超超临界参数1030 MW机组,热耗率为7051 kJ/kWh。现在又设计出高低位分轴布置、二次再热、超超临界参数1350 MW汽轮机组,热耗率为6882 kJ/kWh,煤耗比Ⅰ代机组降低了15.7 g/kWh。未来,随着金属材料技术和其他辅助技术的突破,超高初参数机组设计应用将成为可能。