草甘膦废水电氧化降解工艺初探

2021-04-07吴建阳马培岚徐文新

石 进,吴建阳,马培岚,朱 俊,唐 宏,徐文新,陈 松

(1.南通江山农药化工股份有限公司,江苏 南通 226000;2.江苏安凯特科技股份有限公司,江苏 无锡 214000;3.盐城工学院,江苏 盐城 224000)

草甘膦是除草效率高、药物残留量低、使用最多的除草剂品种之一。草甘膦生产过程中会产生大量废水,而且废水具有有机污染物浓度高、盐浓度高,难以生物降解的特点,因此人们对草甘膦废水的处理进行了探索研究[1]。目前报道的草甘膦废水处理方法可以概括为物理法和化学法。

吸附法是物理法常用方法之一。宋昭仪等[2]采用静态实验研究D301 树脂对草甘膦废水的吸附作用,结果表明:40 mL D301 树脂可处理1200 mg/L 草甘膦模拟废水,达到穿透体积时,草甘膦去除率为79.3%;以氢氧化钠为解吸液时,草甘膦解吸率为99.6%,此时草甘膦废水浓缩48 倍。但氯化钠和磷酸盐对D301 树脂吸附草甘膦均有负面影响。彭波等[3]研究了Al-1 型活性氧化铝对草甘膦的吸附效果,发现在最佳条件下,初始浓度为10000 mg/L 的草甘膦去除率在98%以上,COD去除率在50%以上,效果较好。谢瑞阳等[4]发现生物质硅钙碳复合材料对低盐浓度草甘膦废水也有较好的吸附效果,吸附率可达82%。沈丽静等[5]研究了果壳活性炭等多种吸附介质对草甘膦的吸附性能,发现果壳活性炭明显优于柱状工业活性炭、分子筛、大孔树脂等。另一种常见的物理法是膜分离法,膜分离技术具有高效、环保、节能及操作简单等优点。谢明等[6]研究了纳滤膜分离草甘膦废水,对于500 mg/L 的草甘膦模拟废水,其截留率近95%。胡筱敏等[7]采用乳状液膜法处理草甘膦废水,草甘膦的去除率达85%以上。

高级氧化法是化学法处理草甘膦废水的主要方法,能够将草甘膦废水中的有机污染物彻底降解,有机磷转化为磷酸根,氨氮转化为氮气等,为进一步实现废水的无害化和资源化创造条件。魏日出等[8]以Pt-Bi-CeO2/AC 为催化剂,湿式催化氧化处理2.5%的HCHO 溶液,HCHO 去除率高达99.9%以上,COD 去除率达到96.6%。处理草甘膦浓度为50 mg/L 的生产废水,催化剂多次循环后具有良好的稳定性。周海云等[9]以过氧化氢为氧化剂对双甘膦废水进行预处理,实现废水COD的降解和有机磷向正磷酸盐的转化。孙文静等[10]以钙钛矿型La0.8Ce0.2Fe0.9Ru0.1O3/TiO2为催化剂,采用湿式氧化(WAO)和催化湿式氧化(CWAO)法对草甘膦废水进行降解,草甘膦转化率大于95%;同时,对产生CO2和N2有较高的选择性。李永峰等[11]采用次氯酸钠较为彻底地氧化草甘膦,能够回收99%以上的磷酸盐。邢波等[12]采用氮掺杂活性炭为催化剂催化湿式氧化(CWO)降解草甘膦废水中的有机磷(OP),该催化剂对不同来源废水的OP 去除率均高于90%。李祥等[13]研究了微电解-Fenton 氧化技术降解草甘膦废水中COD 和甲醛,两者的去除率分别可达到92%和95%。上述高级氧化技术虽然有较好的处理效果,但处理过程中消耗较多的氧化剂和其他化学物质,会产生一些副产物,存在一定程度的二次污染。

电催化氧化技术以电催化剂为核心,在电场作用下实现有机污染物的氧化降解,不需要使用氧化剂及其他化学物质,反应条件温和、操作简单,无二次污染,是绿色的废水处理技术,受到环境技术人员的广泛关注[14-15]。但电催化氧化技术应用于草甘膦废盐及高盐废水处理方面的研究非常少。本文以草甘膦高盐废水专用DSA 电极为核心,通过电催化氧化处理草甘膦高盐废水及废盐,处理后的盐水COD、氨氮等指标能够满足氯碱生产用盐水的基本要求,为废盐资源化利用创造了条件。

1 实验部分

1.1 试剂及仪器

硝酸银(AR,上海精细化工材料研究所),硫酸亚铁铵、硫酸银、重铬酸钾(AR,国药集团化学试剂有限公司),硫酸汞(AR,上海化学试剂采购供应站),邻菲罗啉(AR,天津化学试剂研究所有限公司),亚甲基蓝(AR,江苏彤晟化学试剂有限公司),硼酸、硫酸铜(AR,无锡市展望化工试剂有限公司)。

电源系统(BTS-5V20A,武汉蓝迪测试设备有限公司),超声波振荡器(KQ2200DB,昆山市超声仪器有限公司),COD 标准消解器(JC-101 型,青岛聚创环保设备有限公司),凯氏定氮仪(KDN-08C(04C),上海洪纪仪器设备有限公司),消化炉(KDN-08C,上海洪纪仪器设备有限公司)。

1.2 电解方法

电解前,首先对草甘膦废母液进行过滤,除去不溶物。对废母液蒸发结晶的废盐进行溶解,配制成饱和溶液并过滤不溶性杂质。

以专用DSA 电极(江苏安凯特科技股份有限公司)为阳极,钛网为阴极,组装板框式电解槽,以电池测试系统为电源,进行废液电氧化降解。

1.3 水质测定方法

Cl-采用硝酸银滴定法(GB 11896—89)测定。由于氯离子对COD 测定会造成干扰,废盐水中氯离子浓度较高,需要有效地消除干扰。因此测定氯离子浓度非常重要。

COD 采用重铬酸钾法(GB 11914—89)测定,氨氮采用凯氏定氮法(GB 11891—89)测定。

2 结果与讨论

本文以南通江山农药化工股份有限公司IDA法生产草甘膦产生的废液和废盐为对象,其废水主要有两种不同的产生方式:其一是草甘膦废母液,其二是废母液蒸发结晶产生的废盐再溶解得到的饱和废盐水(简称饱和废盐水)。以下分别探讨这两种废水电氧化降解的效果。

2.1 废母液的降解

废母液的水质指标见表1,其COD 和氨氮含量均非常高,氯离子也达到了饱和氯化钠的浓度,是典型的高盐高浓废水,难以用生化方法及其他常用方法处理。针对高盐、高COD、高氨氮的特点,使用特殊催化电极电化学氧化降解是一条值得探索的技术路径。

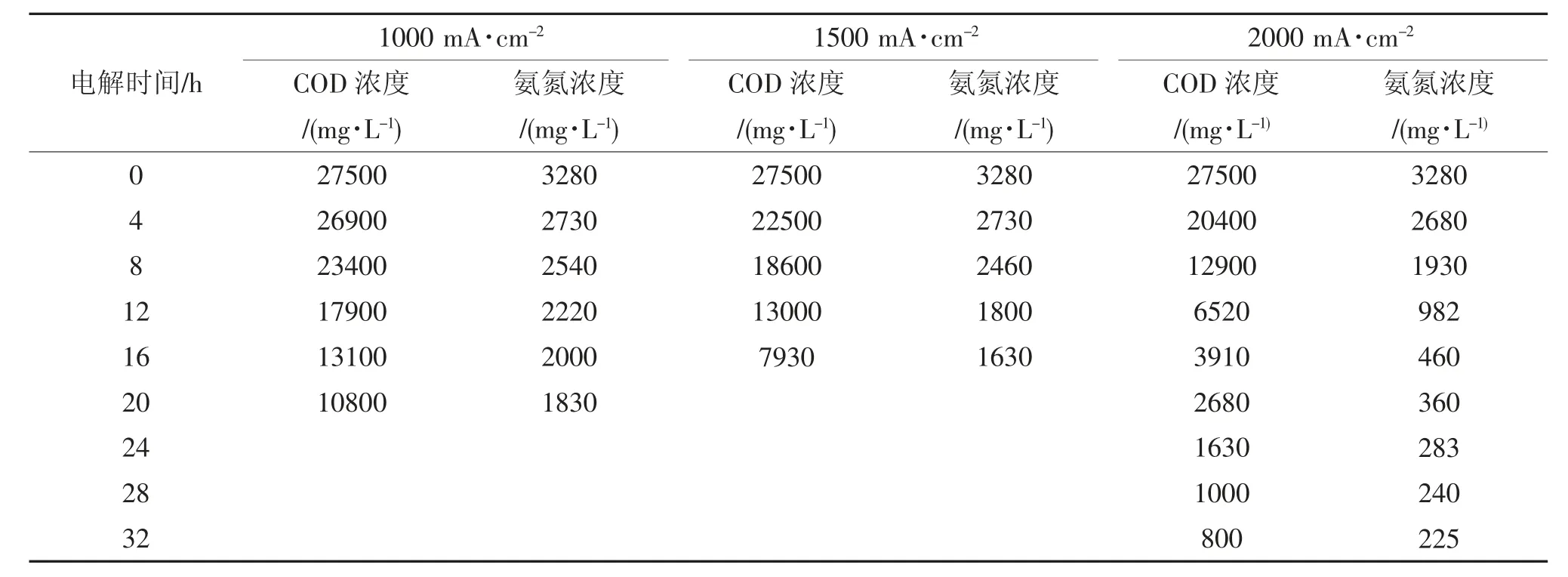

表1 废母液的水质指标

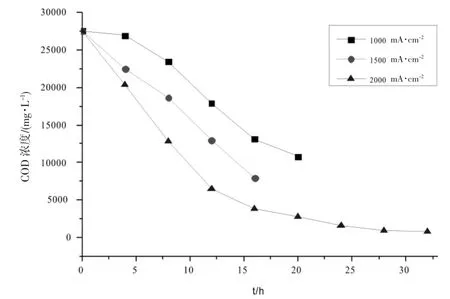

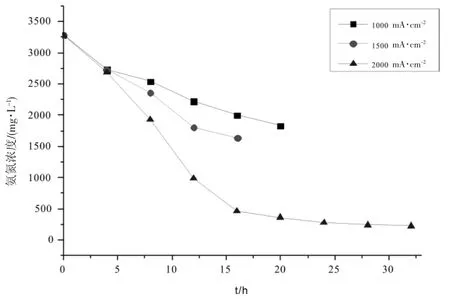

以江苏安凯特科技股份有限公司开发的草甘膦废盐水专用DSA 电极作阳极,分别在1000 mA·cm-2、1500 mA·cm-2、2000 mA·cm-2的电流密度下进行电催化氧化降解试验,处理结果见表2、图1 和图2。该电极对废母液中的COD 和氨氮均有明显的降解效果,随电解时间的延长,COD 和氨氮含量均逐渐下降。

在初始阶段(0~16 h),废母液中COD 降解速率受电流密度影响,尤以2000 mA·cm-2电流密度时降解最快;2000 mA·cm-2电流密度时降解速率大大超过低电流密度,降解率超过85%,而此时处理效率(COD+氨氮)达87%,直流电耗600 kWh·t-1(废母液);而低电流密度下降解率低于50%。在16~32 h,2000 mA·cm-2的电流密度下,COD 降低至800 mg·L-1,氨氮降低至225 mg·L-1,在这个时间段内总降解率小于15%,电流效率低于10%。而整个降解过程中总降解率达到95%以上,电流效率约50%,直流电耗1200 kWh·t-1(废母液)。从电解效果看,降解率达到80%以后,电化学降解效率大幅度下降,可以通过对降解条件进行适当调整优化,或者也可以考虑与其他技术协同运用以提高效率、降低能耗。

表2 废母液电氧化降解情况

图1 COD 浓度随电解时间的变化

图2 氨氮浓度随电解时间的变化

2.2 饱和废盐水

废母液蒸发结晶分离出母液中的盐,有机污染物主要留在母液中,剩余母液另外处理。而结晶出来的废盐中所含的有机物大大减少,其配制成的饱和盐溶液中,COD 为3250 mg·L-1,氨氮为327 mg·L-1,浓度较废母液大大降低。通过电氧化进行处理的负荷大大减轻。以江苏安凯特科技股份有限公司开发的草甘膦废盐水专用DSA 电极作阳极,分别在500 mA·cm-2和1000 mA·cm-2的电流密度下进行电催化氧化降解试验,结果见表3、图3 和图4。该电极对废盐水处理效果显著,COD 均降低至10 mg·L-1以下,氨氮在500 mA·cm-2电流密度下可以降低至15 mg·L-1,达到了氯碱工业对盐水COD 和氨氮排放的指标要求。在500 mA·cm-2电流密度下,其电化学降解的综合电流效率达63%,直流电耗为60 kWh·t-1(饱和废盐水),技术上可行,经济上也趋于合理。

3 结论

本文以草甘膦废盐水专用DSA 催化电极为阳极,电化学氧化法处理草甘膦废母液和饱和废盐水,对COD、氨氮均具有较好的处理效果。草甘膦高盐废母液的COD 降解率大于97%,氨氮降解率大于93%;废母液蒸发产生的废盐配制的饱和盐水COD 降解率大于99%,氨氮降解率大于95%。饱和废盐水经过电氧化处理后,COD、氨氮含量基本达到氯碱工业盐水的要求,处理能耗为60 kWh·t-1(饱和废盐水),电氧化处理草甘膦废盐水技术可行、经济合理。

表3 饱和废盐水电氧化降解情况

图3 COD 浓度随电解时间的变化

图4 氨氮浓度随电解时间的变化