羟醛缩合催化剂及其在双丙酮醇合成中的应用

2021-04-07樊俸华袁世刚邢晓华

樊俸华,袁世刚,邢晓华

(1.山东省海洋化工科学研究院 山东省海洋精细化工重点实验室,山东 潍坊 261000;2.山东天一化学股份有限公司,山东 潍坊 261000)

双丙酮醇又称甲基戊酮醇、二丙酮醇,化学名称为4-羟基-4-甲基-2-戊酮。本品为白色或微黄色透明液体,气味芳香,熔点:-44 ℃,沸点:167.9 ℃,易溶于水、乙醇、乙醚和氯仿。双丙酮醇通常由丙酮在碱性催化剂作用下缩合而得,是极性高沸点有机溶剂和有机合成中间体。双丙酮醇广泛用于静电喷涂溶剂、赛璐珞、硝基纤维素、脂肪、油脂、蜡和树脂,也是生产异亚丙基丙酮、甲基异丁基酮、甲基异丁基甲醇、己二醇、佛尔酮和异佛尔酮的中间体;此外,还被用作金属清洁剂、木材防腐剂、医药防腐剂、防冻剂、液压油溶剂、萃取剂和纤维整理剂。双丙酮醇毒性低,不稳定,与碱反应或常压蒸馏时即分解。

1 丙酮羟醛缩合催化反应传统工艺

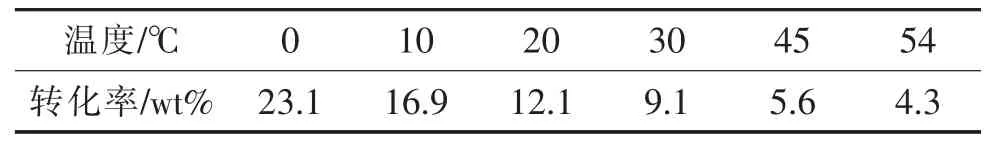

以丙酮为原料制备双丙酮醇的传统方法是采用均相反应和固定床反应器。由于丙酮缩合制备双丙酮醇的反应是可逆放热反应,化学反应的平衡对双丙酮醇的产率影响很大,见表1。传统制备双丙酮醇的方法通常以碱金属氢氧化物为催化剂,需要低级脂肪醇为溶剂,或以氢氧化钠水溶液作为催化剂。该方法具有一系列的缺点,如催化剂不能回收,获得的液体需要中和,生产过程复杂,反应速度慢,空速很低,生产周期长,产生大量的废水,丙酮循环冷凝以及需要回收盐等。

表1 不同温度下丙酮的平衡转化率

2 丙酮羟醛缩合催化精馏工艺

催化精馏(Catalytic distillation)是在精馏塔中进行化学催化反应和精馏的耦合过程。催化精馏技术最常用于甲醇和异丁烯合成甲基叔丁基醚(MTBE)的反应中,MTBE 是一种添加到汽油中的含氧化合物,可提高辛烷值。随着从精馏塔底部连续除去双丙酮醇产物,可以打破可逆反应的平衡限制,提高丙酮的转化率和双丙酮醇的产率,减少丙酮的回流次数,并且回流的丙酮不需要再冷凝。利用催化精馏的特点进行反应分离,将双丙酮醇从催化剂反应区去除,提高了双丙酮醇的选择性和催化剂的使用寿命,反应过程也是一个分离过程。在催化精馏过程中,催化剂主要起两个作用:一是催化化学反应;二是可以作为塔内填料,在一定程度上为催化反应提供有效的传质面积。另外,催化精馏技术在降低投资和运营成本方面也具有优势。

3 丙酮羟醛缩合反应催化剂

一般情况下,使用碱性催化剂[3]可以得到较多的双丙酮醇产物,酸性催化剂可以得到较多的异丙叉丙酮。与正反应速率相比,双丙酮醇脱水缩合产生异丙叉丙酮的逆反应速率可以忽略不计,因此可将双丙酮醇脱水缩合产生异丙叉丙酮的反应视为不可逆反应。

Lippert 等[5]在473~673 K 温度范围内的气相中,研究了固体碱催化剂(如Ca(OH)2、La(OH)3、ZrO2和CeO2)上丙酮的羟醛缩合反应并提出了它们可能的反应路径,反应在直接连接到GC/MS 系统的微脉冲反应器中进行。研究发现丙酮的缩合反应伴随着许多副反应。除已知的缩合产物外,还可观察到新化合物包括C7和C10的生成,其中在La(OH)3催化剂上生成的主要是两种C10H16副产物。分析认为,在固态碱上形成丙酮的羟醛缩合副产物C7和C10化合物是由于乙酸从丙酮的三聚(C9)和四聚(C12)缩合产物中分离出来而产生的,而且乙酸在实验中并没有出现在色谱谱图中,因为乙酸仍然被牢固地吸附在催化剂表面。

Zhang 等[6]报道了使用高活性的氧化铝催化丙酮羟醛缩合反应制备双丙酮醇。利用各种起始原料通过不同方法制备了11 种氧化铝,丙酮的羟醛缩合反应在装有50 mg 催化剂和1 g 丙酮的间歇反应器中于0 ℃进行1 h。结果发现,由铝酸钠通过二氧化碳沉淀制备的氧化铝对丙酮在0℃的醛醇缩合反应具有极高的催化活性。在11 种氧化铝中,Al2O3(VIII)对双丙酮醇的制备具有最优的活性和最高的选择性(99.6%)。

Wang 等[7]通过在水热条件下将氧化镧(La2O3)负载在阳极氧化铝(AAO)表面,制备了一种新型纳米La2O3/AAO 固体碱催化剂,用于丙酮的羟醛缩合制备双丙酮醇。XRD 图谱和SEM 图像表明,高结晶度的La2O3纳米颗粒均匀分布在AAO 表面。CO2-TPD 的结果表明,煅烧温度导致中等强度碱性位点和强碱性位点的形成以及碱性强度的增加。较强的碱性位点和较大的碱性强度是影响丙酮自缩合为双丙酮醇催化活性的重要因素。实验结果显示,在327 K 下,丙酮的转化率达到4.14%,双丙酮醇的选择性为98%,几乎没有副产物异丙叉丙酮产生。

工业上大规模的丙酮羟醛缩合最常在气相中和非均相催化剂上进行。专利US3981918 研究了由氢氧化钾水溶液催化丙酮羟醛缩合生产异佛尔酮。Reichle 等[8]报道了使用MgO-Al2O3作为催化剂在脉冲微反应器中进行丙酮的羟醛缩合反应。

Matsuhashi[9]报道了一种被Al2O3覆盖的MgO新型固体碱催化剂,并且研究了丙酮羟醛缩合反应中水的存在对催化剂稳定性的影响。实验结果显示,在丙酮羟醛缩合反应中,覆盖超过7 mol%Al2O3的MgO 制成的催化剂表现出足够的抗H2O稳定性和可重复使用性。

当前,NaOH 或KOH 被用作丙酮液相缩合的催化剂,然而面临着诸如催化剂存在腐蚀性、催化剂循环使用困难和低催化活性等挑战。为了克服这些问题,需要开发更高效的催化剂。专利US5849957A 报道了氧化镁铝双氧化物作为固体催化剂用于丙酮液相缩合反应,反应温度为200 ℃,反应压力为2.5 MPa,该固体催化剂对异丙叉丙酮、双丙酮醇和异佛尔酮的总选择性达到67%,丙酮的转化率达到38%。许多固体碱如Ca(OH)2、Ba(OH)2、Sr(OH)2[10]和MgAl 水滑石[11]的催化性能被研究用于丙酮的羟醛缩合反应。研究发现,这些催化剂应具有更强的碱性位点、更大的表面积、更小的尺寸和更好的分散性。例如,当Mg-Al 层状双氢氧化物(LDH)负载在多壁碳纳米管上时,与原始LDH 在273 K 时相比,其催化活性增加了3 倍,对双丙酮醇的选择性为100%,而丙酮的转化率小于10%[12]。为了进一步提高丙酮的转化率,许多研究人员将目光转向丙酮的高温气相羟醛缩合反应。Leon 等[13]研究了高比表面积MgO 的催化活性,并在523 K 下获得了33%的转化率和67%的异丙叉丙酮、双丙酮醇和异佛尔酮的总选择性。Liu 等[14]证明了Cr、Zr 掺杂的LDH 比原始LDH 具有更多的碱性位点和更强的碱度,因此催化活性更好,在513 K 下丙酮的转化率为36.8%,对异佛尔酮的选择性为72.5%,对异丙叉丙酮的选择性为8.9%。

4 丙酮羟醛缩合离子交换树脂催化剂

离子交换树脂是一种具有活性基团的网状聚合物,其分子结构由两部分组成,即树脂的基质骨架和由固定离子与可交换离子组成的活性基团。离子交换树脂具有选择、交换、吸附和催化等功能,广泛应用于工业高纯水制备、冶金工业、医药卫生、生物工程等领域。近年来,离子交换树脂在类型、结构和性能方面发生了很大的变化,其生产和应用也得到了很大的发展。

田宏利等[15]报道了以丙酮为原料,在大孔阴离子交换树脂的催化下,采用循环法合成双丙酮醇,并优化了工艺条件。从塔顶加入丙酮原料,在一定温度下通过催化剂床层反应,生成的双丙酮醇流入塔釜,再从塔釜流出,未反应的丙酮不断从塔釜上升至塔体,增加了反应后的丙酮浓度,降低了双丙酮醇的浓度。在连续进料、连续出料的工况下,系统将达到稳定状态。产物不断地从反应体系中除去,反应物继续反应生成双丙酮醇,从而大大提高了丙酮的转化率和双丙酮醇的产率。影响反应精馏合成双丙酮醇的主要因素有原料流量、反应时间和反应温度。通过单因素试验和正交试验确定了反应的最佳工艺条件:多孔阴离子交换树脂作催化剂,反应温度为25 ℃,反应时间为2 h,进料流速为1.58 mL/min,双丙酮醇收率可达80%。

Podrebarac 等[16]研究了以Amberlite IRA-900阴离子交换树脂为催化剂,采用催化精馏技术制备双丙酮醇。在常规间歇反应器中,观察到催化剂有更高的利用率和对双丙酮醇更高的选择性。实验证明,液体分布不均和用于在催化精馏柱内部支撑催化剂的支撑体是造成这种较差的催化性能的主要原因。这些因素导致外部传质速率低,从而改变了观察到的反应速率和产物选择性。通过使用液体分配器可以改善液体和催化剂之间的接触,并且可以增加液相和催化剂表面之间的外部传质速率。实验结果表明,在使用新的液体分配器代替Intalox 矩鞍环后,双丙酮醇生产的催化剂活性和双丙酮醇/异丙叉丙酮产品的选择性分别提高了263%和334%。

石秀敏等[17]报道了使用大孔型强碱性阴离子交换树脂作为催化剂催化合成双丙酮醇的研究。首先研究了反应温度对树脂催化剂活性的影响,由于该反应是可逆放热反应,因此低温对反应有利,但温度较高时,反应速率较快。接着探究了催化剂干燥程度对催化剂性能的影响,催化剂经真空干燥后活性明显减小,说明树脂中水含量对其活性是有影响的,水在树脂中含量变小或没有时,其活性减弱或几乎丧失。这说明不同的碱中心对于丙酮二分子缩合催化活性具有选择性。

任东梅[18]以丙酮为原料,阴离子交换树脂为催化剂,通过丙酮缩合反应,采用反应精馏装置制备双丙酮醇,并研究了进料位置、进料流量、回流速率对反应转化率的影响。实验结果表明,在反应区选择较低的进料位置和较高的回流速率可以打破化学平衡的限制,获得较高的转化率,转化率可达40%~90%,而增加进料量不利于反应的进行。当进料量为182 mL/h,进料温度为24.0 ℃,回流速率为2066 mL/h 时,转化率高达92.1%。

Podrebarac 等[19]研究发现,以氢氧化物形式存在的Amberlite IRA-900 阴离子交换树脂是丙酮羟醛缩合生产双丙酮醇和异丙叉丙酮的有效催化剂。将丙酮羟醛缩合生成双丙酮醇的正反应视为二级反应,其逆反应视为一级反应,建模得到的动力学数据与实验数据非常吻合。研究发现副产物异丙叉丙酮的产生与双丙酮醇的浓度无关,可能是由于孔扩散控制了催化剂颗粒内的双丙酮醇的浓度。此外,将观察到的阴离子交换树脂催化剂失活现象归因于两方面:(1)丙酮缩聚反应产生的高分子量副产物在催化剂孔中的积聚;(2)丙酮进料中痕量酸杂质对催化位点的中和作用。丙酮中的水含量在反应机理中起着非常重要的作用,影响催化剂的活性、选择性和寿命。虽然过量水的存在会降低双丙酮醇的生成常数,但可以延长催化剂的寿命并有利于双丙酮醇的生产和减少副产物异丙叉丙酮的生成。

Thotla 等[20]报道了利用反应精馏技术同时制备双丙酮醇和异丙叉丙酮。在两分子丙酮的醇醛缩合反应中使用的催化剂是酸性阳离子交换树脂Amberlyst 15,在酸性催化剂的作用下,反应产物双丙酮醇将发生脱水反应生成异丙叉丙酮。实验表明,由于反应精馏能够及时把产物从反应区分离,因此对双丙酮醇和异丙叉丙酮具有很高的选择性,而这是在任何常规的使用酸性催化剂的反应器中都无法达到的,而且对催化剂有害的高分子量的副产物生成量非常低。此外,当两种产品都需要时,反应精馏可被认为是有前途的多功能反应器系统,可以改变设计和操作参数,例如沸腾速率、催化剂浓度等,以实现产品分配的灵活性。

方延铨等[21]筛选出一种制备双丙酮醇的新型离子交换树脂催化剂,具有反应速度快、活性高、寿命长、副反应少、反应液体空速高和再生方法简便等优点。采用新催化剂,可使双丙酮醇的合成周期大大缩短(约可缩短一半以上),产量提高,可取得显著的经济效益。

赵继全等[22]探讨了在强碱性阴离子交换树脂催化下合成双丙酮醇的适宜工艺。采用上口进料及室温下反应(20 ℃~25 ℃),提高了反应速度,延长了催化剂寿命。该工艺简单,易于操作,如果工业采用,可大大提高反应速度,降低能耗,从而降低生产成本,提高产品质量,减少副产物的生成。

5 总结与展望

本文重点介绍了丙酮羟醛缩合合成双丙酮醇的两方面内容:一是传统工艺与新的催化精馏工艺的对比,催化精馏工艺由于其边反应边分离的特点降低了投资和运行的成本,在工业生产中更具优势;二是丙酮羟醛缩合催化剂,在传统工艺中,使用较普遍的是碱性催化剂,对设备腐蚀较严重,不利于产物分离。目前碱性催化剂的研究重点是以阴离子交换树脂代替液体碱类催化剂,阴离子交换树脂催化剂对羟醛缩合反应表现出良好的选择性和催化活性,对于提高羟醛缩合反应收率、促进其工业化具有重要价值,是羟醛缩合催化剂未来发展的重要方向。