绿色磷光发光层制备工艺对其组装柔性器件的性能影响

2021-04-07韩美英侯丽新王亚丽刘贤豪

韩美英,侯丽新,王亚丽,邢 爱,李 丽,刘贤豪

(中国乐凯集团有限公司 河北 保定 071054)

1 引言

有机发光二极管(Organic Light-Emitting Diodes,OLED)相比于其他显示器件具有超轻薄、自发光、可柔性化、响应快、面发光、低功耗、无辐射等优点,被认为是最有前途的新一代显示和照明技术[1-3]。产业化生产全色显示终端是OLED研究的重要目标之一,红、绿和蓝三基色是实现全色显示的关键。目前,红色、绿色和蓝色器件的发光效率和色纯度都基本达到要求[4-5]。如吴等人报道了基于CzDBA的绿色OLED具有37.8%±0.6%的高外部量子效率和121.6±3.1l m/W的功率效率[6]。尽管这些研究能够制备出高效率、高亮度的器件,但均存在制备复杂且器件面积过小等问题,直接限制了OLED的应用和产业化发展。

电致磷光现象是OLED科学技术领域中至关重要的研究发现。因为对于有机磷光材料不存在自旋禁阻的束缚,所以使得三重态激子能够参与发光,最终实现电致磷光量子效率理论值为100%。但是当单独使用磷光材料时,存在由于寿命较长导致三重态-三重态间浓度湮灭的问题。为解决此问题,目前多采用主客体掺杂工艺制备有机电致磷光器件的发光层[7-8]。

有机电致发光器件的典型结构为类三明治的夹心结构,一般由阳极、有机功能层和金属阴极组成。经过多年研发探究,器件结构已经从极其简单的单层结构,逐步成为双层、三层、多层以及叠层结构。尽管单层结构制备工艺简单、器件的机械稳定性好,但有机发光材料多数为单极性,电子和空穴的传输速度大为不同,会使载流子注入不平衡,复合几率降低,严重影响器件效率。然而,合理地增加有机功能层数可以有效地克服单层器件的缺点,调节载流子注入平衡,提高器件效率。对于有机磷光OLED器件,多采用叠层结构,一方面是因为磷光器件的发光层通常是有机磷光材料掺杂到主体材料中,只有在该层增加HOMO能级更低的有机层,阻挡空穴。在另一侧加入一层LUMO能级更低的电子阻挡,才能实现掺杂层有效发光;另一方面由于磷光OLEDs器件的激子易因能级不匹配发生偏离,所以要求一层激子阻挡层。

基于上述问题与讨论,本实验选用叠层结构,在主体材料中掺杂绿色磷光材料作为制备方案。改变发光层厚度,调控磷光材料的掺杂比例以及发光层的蒸镀速率,选出最佳制备工艺条件,获得厚度均匀、致密平滑无缺陷的柔性大面积绿色磷光高性能器件。

2 实验部分

2.1 实验原料及仪器

2.1.1 主要原料及试剂

柔性导电膜:自制;N,N'-二苯基-N,N'-(1-萘基)-1,1'-联苯-4,4'-二胺(NPB):自制,纯度99.76%、1,3,5-三(1-苯基-1H-苯并咪唑-2-基)苯(TPBi):自制,纯度99.82%、4,4'-二(9-咔唑)联苯(CBP):自制,纯度99.91%,三[2-(对甲苯基)吡啶-C2,N]合铱(Ir(mppy)3):自制,纯度99.87%;氧化钼(MOO3),氟化锂(LiF),铝粒(Al),银丝(Ag):中诺新材;乙醇,UV固化胶:AR,福晨(天津)化学试剂有限公司;高阻隔膜:自制。

2.1.2 实验及测试仪器

手套箱:Etelux Lab2000,伊斯特斯惰性气体系统有限公司;UV/O3清洗仪:Jelight256,深圳市蓝星宇电子科技有限公司;电子天平:ME104E,梅特勒-托利多;恒温干燥箱:DZF-6020上海一恒科学仪器有限公司;高真空电阻蒸发镀膜机:PD-400,武汉普迪真空科技有限公司;数字源表:Keithley2400,Keithley;SpectraScan亮度计。

2.2 有机电致绿光器件的制备方法

首先导电膜表面清洗,再紫外/臭氧处理洁净、干燥的柔性导电膜表面,从而去除表面碳污染物并提高导电膜的功函数,利于空穴的注入。采用真空蒸镀技术将五层小分子物质依次蒸镀在透明阳极表面,最后蒸镀金属阴极完成OLED器件的制备。

本实验中OLED的结构,其中MoO3作为空穴注入层,NPB为空穴注入层,CBP:Ir(mppy)3为有机发光层,TPBi为电子传输层,LiF为电子注入层。

2.3 有机电致绿光器件的封装

由于OLED器件功能层对水氧极为敏感,为了实现长寿命柔性OLED光电器件,需要对器件进行高阻隔封装。使用玻璃或金属盖板作为传统的封装工艺,不仅价格昂贵,而且限制了成为柔性器件的可能。本实验采取高阻隔薄膜封装工艺,在氮气保护气氛下,将柔性器件置于高阻隔膜夹层中,结合UV固化胶完成封装。

2.4 性能测试

使用测试系统(由数字源表Keithley2400和SpectraScan亮度计构成)测试所制器件的电压(V)-效率(η)、电压(V)-电流(L)、电致发光(EL)光谱以及色坐标等光电性能,器件均已完成封装,测试过程在自然环境(20℃,50% RH)下进行。

3 结果和讨论

3.1 主客体掺杂比例对器件性能的影响

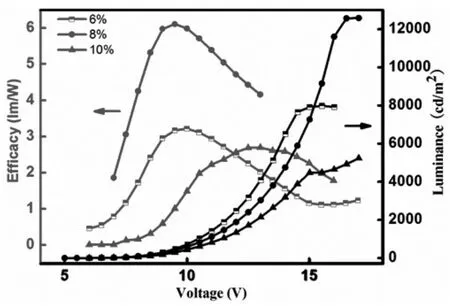

磷光OLED发光层的反应机制为通过Förster能量转移或Dexter能量转移,主体材料的单重激发态或三重激发态能量传递给磷光客体材料。在客体发光材料中,激子从单重激发态无辐射跃迁到三重激发态,能量以光波形式释放,最终形成磷光。所以主客体材料不同的掺杂配比会显著影响对柔性OLED器件性能。调节掺杂浓度分别为6%、8%和10%,组装成器件,利用亮度计对器件亮度进行追踪测试,结果见图1。

图1 不同掺杂配比的器件亮度与效率曲线Fig 1 Luminance and efficiency curves of devices with different doping ratios

从图1中看出,Ir(mppy)3掺杂量为8%的器件性能最佳,在9.5 V电压下发光效率更高,为6.11 lm/W;发光亮度最大,为12580 cd/m2。器件发光效率随电压的增加而增大,随后平缓或降低。而掺杂量超过8%后,电压为13 V时,器件效率达到最高值仅有2.69 lm/W。这是由于过少或过多的掺杂都不利于载流子注入的平衡。此外,掺杂量过少,主客体之间的能量转移,达到饱和值,所以即使效率峰值与8%掺杂配比的器件发光效率峰值在相同电压下出现,但效率值较低。当掺杂量过多时,由于客体过多发生三线态激子的三重态—三重态浓度猝灭,导致器件发光效率降低。针对器件发光亮度而言,在低电压(小于15 V)时,器件发光亮度随着电压增高急剧增大。在高电压下,亮度下降或逐渐平缓。这三种器件的发光亮度整体变化趋势基本一致,在相同电压下,掺杂量为8%的器件亮度均大于其他两种器件亮度。由此可知,磷光染料掺杂量为8%的器件,电子和空穴注入趋于平衡,激子辐射跃迁的几率最大。

3.2 发光层厚度对器件性能的影响

结合以上实验结果,选用主客体掺杂比8%,仅改变主体有机材料的使用量(分别为10 mg、13 mg、15 mg),调节发光层厚度分别为17 nm、35 nm和53 nm,探究其对柔性OLEDs性能产生的影响。图2为不同发光层厚度器件亮度与效率曲线。

图2 有机发光层厚度不同器件亮度与效率曲线Fig2 Luminance and efficiency curves of the devices with different organic light-emitting layer thicknesses

从图2中可知,称取13 mg主体材料制得的器件效率最高,在9.5 V电压下,有高达6.11 lm/W的发光效率。其余两种器件的最大发光效率较低,分别为3.93 lm/W和4.17 lm/W。但当电压低于8 V时,发光层厚度为35 nm的器件效率增长速率更快。当施加的电压超过9.5 V,厚度为17 nm和35 nm器件的效率开始下降,厚度为53 nm的器件效率在电压高于12 V后才缓慢降低。说明厚度越厚,器件相对更加稳定,但发光效率值也会相应降低。以上测试结果表明有机发光层最佳厚度为35 nm。

3.3 主客体共蒸速率对器件性能的影响

已优选出8%为最佳主客体掺杂,为了进一步提高器件性能,蒸镀的全过程主客体配比均为8%。掺杂比与蒸镀速率的转化推导如下。

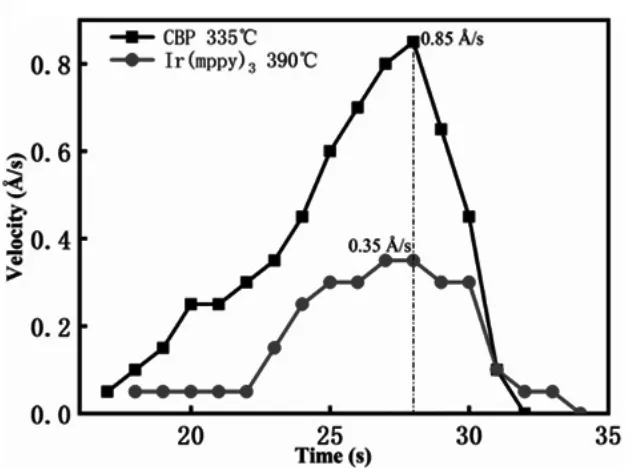

主客体整体掺杂比例:m1/m2=8%,分蒸镀主客体材料得:主体材料m1对应蒸镀厚度为T1;客体材料m2对应蒸镀厚度为T2。根据实验结果得:T1/T2=3,为了保证每时刻的蒸镀配比为8%,则需要保证V1/V2=T1/T2=3,分别将主客体在不同温度下单独蒸镀,记录其在整个蒸镀过程不同时间下的蒸镀速率,见图3所示。

图3 不同蒸发温度下主客体蒸发速率曲线左:CBP;右:Ir(mppy)3Fig 3 Evaporation rate curves of host and guest at different evaporation temperaturesleft:CBP;right:Ir(mppy)3

从图3可见随着蒸镀温度的提高,主客体材料蒸镀速率曲线的峰值出现得越来越早,并且速率最高值呈降低趋势。此外,蒸镀时间随着蒸镀温度的增加,也逐渐变长。根据质量-速率换算推导要求结合软件拟合找出相互匹配的峰位与时间,见图4所示。

图4 有机发光材料的共蒸发速率曲线Fig 4 Co-evaporation rate curve of organic luminescent material

由图3可知,主体材料CBP的最佳蒸镀温度为335℃,客体磷光材料的最佳匹配蒸镀温度为390℃。在该条件下制备器件,测得器件在17 V电压下,亮度达到了12580 cd/m2。

3.4 柔性绿色电致发光器件表征

3.4.1 EL光谱表征

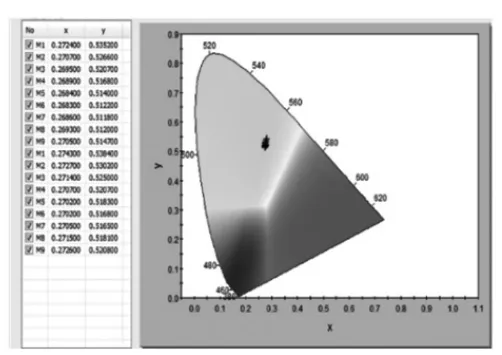

上述利用最佳工艺条件制备的高性能器件测试EL光谱及色谱图见图5、图6所示。

图5 器件EL光谱图Fig 5 EL spectrogram of the device

图6 器件色谱图Fig 6 Chromatogram of the device

从图5可见,电压在7 V~11 V范围变化时,最佳工艺条件制备地器件的发射峰位于512 nm处,且位置不随驱动电压的变化而变化。这表明,主体材料CBP能够有效地将能量转移给绿光掺杂物Ir(mppy)3,进而发射较强的绿光。此外,如图6所示器件的发光颜色较为稳定,在电压为11 V时,器件的CIE为(x=0.293,y=0.582)。

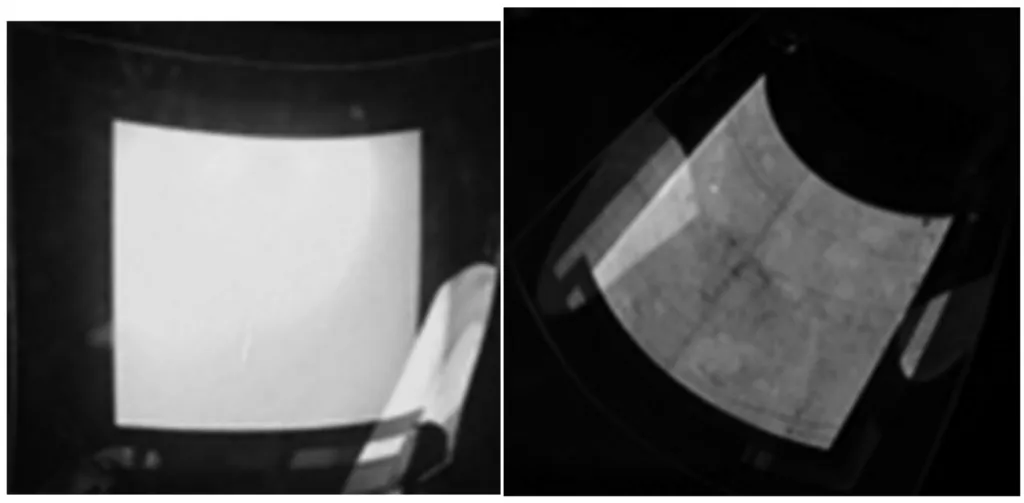

3.4.2 寿命表征

器件寿命是衡量柔性OLEDs是否满足市场化要求的重要指标之一,因此,在本文中测量了在最佳制备工艺下组装的柔性绿光器件的寿命,发现器件LT50寿命≥50 h(持续点亮50 h器件亮度不低于初始亮度的50%),且稳定性良好,见表1所示。图7为器件持续点亮50 h前后对比实物图。

图7 器件持续点亮50 h前后对比实物图Fig 7 Compare the physical drawings before and after the device lights up continuously for 50 hours

表1 器件寿命测试结果Table 1 Test results of the Device life

4 结语

本论文以CBP为主体发光材料,Ir(mppy)3为绿色磷光掺杂材料制备柔性大尺寸绿色磷光器件,发现Ir(mppy)3的最佳掺杂量为8%,有机发光层的厚度为35 nm,主客材料蒸镀温度分别为335℃和390℃时能够制备出高性能的OLEDS器件。当在电压9.5 V时器件发光效率最高,为6.11 lm/W。当电压为17 V电压时,器件发出稳定均匀的绿光,其最大发光亮度为12580 cd/m2,电致发光光谱的峰值为512 nm,色坐标是(x=0.293,y=0.582),并且LT50寿命≥50h。