隔膜和三元(NCM523)锂离子电池高低温性能研究

2021-04-07王小记宋建龙

王 磊,付 佳,王 莉,王小记,宋建龙

(乐凯胶片股份有限公司 河北 保定 071054)

1 引言

锂离子电池已经在各个领域得到了广泛应用,但是在低温条件下(如-40℃),锂电池放电容量仅为室温容量的30%左右[1-2],极端温度条件下电池容量衰减很大,严重限制了锂电池在气温较低地区和特殊低温环境下的应用。锂电池在高温条件下工作时,同样容易出现循环严重衰减、鼓包胀气等现象,存在热失控风险。本文以隔膜为出发点,对高低温处理后的隔膜样品和电池样品进行相关电性能测试,为电池高低温性能的改善提供基础研究数据,同时也为功能化隔膜的开发提供理论支持。

2 实验部分

2.1 隔膜高低温性能测试

实验材料与样品:LE416隔膜

2.1.1 收缩率

裁切118mm*118mm大小的隔膜样品,在-20℃、0℃、25℃、55℃、85℃等温度下放置1 h,测试样品处理前后的面积变化,计算收缩率。

2.1.2 孔隙率

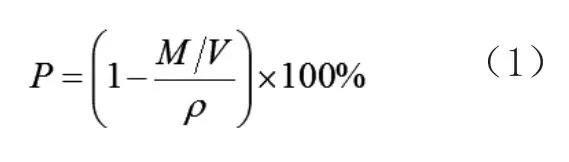

使用计算法,将裁切好的隔膜样品在-20℃、0℃、25℃、55℃、85℃等温度下放置1 h,利用式(1)对不同温度处理后隔膜的孔隙率进行计算。

式(1)中,P为孔隙率,M为样品质量,V为样品体积,ρ为样品密度。

2.1.3 透气度

使用美国Gurley 4110型透气度测试仪,对-20℃、0℃、25℃、55℃、85℃等温度下放置1 h后的隔膜样品进行透气度测试。

图1 透气度检测仪Fig 1 Air permeability detector

2.1.4 隔膜电阻

使用手动切片机,把-20℃、0℃、25℃、55℃、85℃等温度下处理后的隔膜,裁切成直径为14 mm的圆形样片,随后将其移入手套箱平衡12 h,再用电解液浸泡30 min,在Princton VersaStudio4电化学工作站上对隔膜的电阻进行测试,扫描范围1-1×106Hz,振幅10 mV。

2.1.5 SEM测试

为了探究经过-20℃、0℃、25℃、55℃、85℃等不同温度处理后,隔膜内部结构的细微变化,对其进行SEM测试,放大倍率为20K。

2.2 三元(NCM523)锂离子电池的高低温充放电性能

实验材料与样品:(1)隔膜:LE416(正常孔隙率(37%)和高孔隙率(52%)两种);(2)三元电解液(湖北九邦);(3)正负极极片(深圳好电);(4)正负极极耳(连云港普利特);(5)铝塑膜(日本昭和)。

制作5 Ah三元(NCM523)锂离子电池,在25±2℃下,将电池用5000 mA 恒流充电到4.2 V,转恒压充电至100 mA;随后静置1 h,再用5000 mA 恒流放电至3.0 V。按以上步骤进行10个充放电循环,使电池性能趋于稳定。在实验温度(-20℃、0℃、25℃、55℃、85℃)下静置2 h后,再进行不同温度下恒流恒压充电和恒流放电的充放电实验。最后对不同温度下循环50周、100周、150周、200周后的锂电池进行EIS测试。扫描范围0.01-1×106Hz,振幅 1×105mV。

图2 高低温充放电实验Fig 2 Charging and discharging experiments at high and low temperatures

3 实验结果及讨论

3.1 隔膜高低温性能测试

3.1.1 收缩率

在不同温度下测试隔膜的1h收缩率,数据如表1所示。

表1 不同温度下隔膜的收缩率Table 1 Shrinkage of separator at different temperatures

随着温度升高,收缩趋势增大。其中25℃、55℃、85℃下TD方向未发生热收缩,105℃时TD方向收缩0.2%左右。从55℃开始,MD方向出现收缩迹象,105℃时MD方向收缩2.2%左右。这可能是受到拉伸工艺和材料的影响。

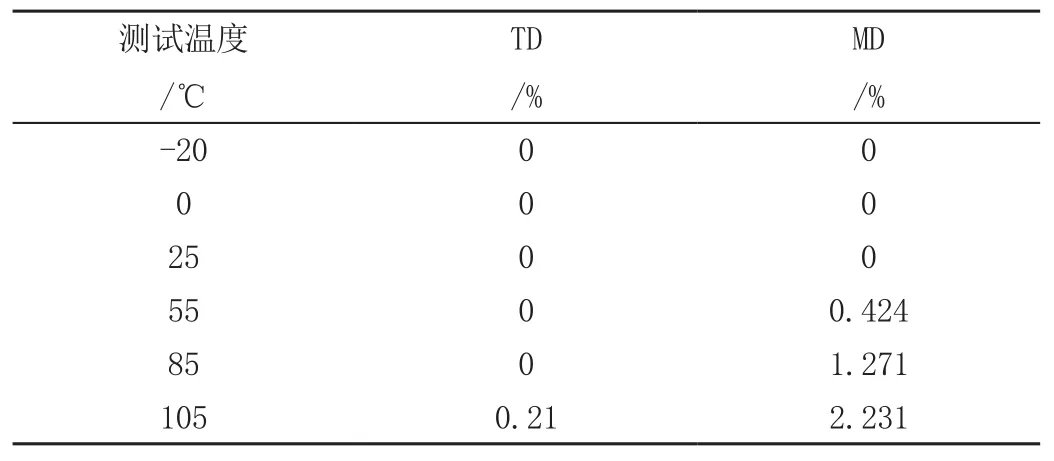

3.1.2孔隙率

根据公式(1),计算出不同测试温度下隔膜的孔隙率,如表2所示。可以看出随着温度升高,孔隙率由25℃的35%左右下降至105℃的33%左右,隔膜发生闭孔的趋势增加,也证明了热收缩率逐渐增大的趋势。

表2 不同温度下隔膜的孔隙率Table 2 Porosity of separator at different temperatures

3.1.3 透气度

不同测试温度下隔膜的透气度如表3所示。

表3 不同温度下隔膜透气度Table 3 Permeability of separator at different temperatures

随测试温度升高,透气度数值在逐渐增大,由25℃的200s左右增加至105℃的220s左右。可见随着测试温度增加,在一定的外界压力下,单位体积的空气穿透单位面积隔膜的时间在增加,说明隔膜发生闭孔的趋势逐渐增加。

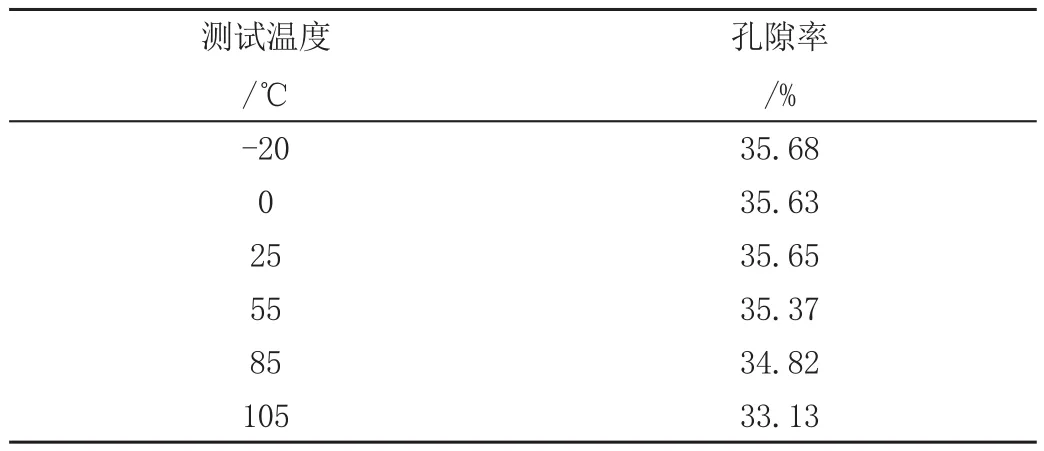

3.1.4 隔膜电阻

每个测试温度下,采集10个平行样品,考察隔膜电阻随温度的变化规律,汇总表如表4所示。

表4 不同温度下隔膜的电阻(循环前)Table 4 Resistance of separator at different temperatures(before cycling)

从数据分析,当测试温度较低时,隔膜电阻基本上不随测试温度的变化而变化,阻值稳定在3Ω附近。当温度超过55℃时,电阻值逐渐增大,105℃时飙升至3.6Ω~3.8Ω区间,说明隔膜发生闭孔的趋势逐渐增加。

3.1.5 SEM测试

经过不同温度处理后隔膜的SEM图像如图3所示。可以看出,25℃时隔膜的拉伸脉络清晰,内部传输孔道肉眼可见,微孔不闭合;55℃时隔膜形貌改变较小;85℃时隔膜出现闭孔,隔膜拉伸纤维变粗。可见随着温度升高,隔膜发生闭孔的趋势逐渐增大,孔隙率降低,透气度增加,符合之前的测试结果。

图3 不同温度处理后隔膜的SEM图像(从左至右依次为25℃、55℃、85℃)Fig 3 SEM images of separator treated at different temperatures(25℃ ,55℃ ,85℃ from left to right)

3.2 锂离子电池高低温性能测试

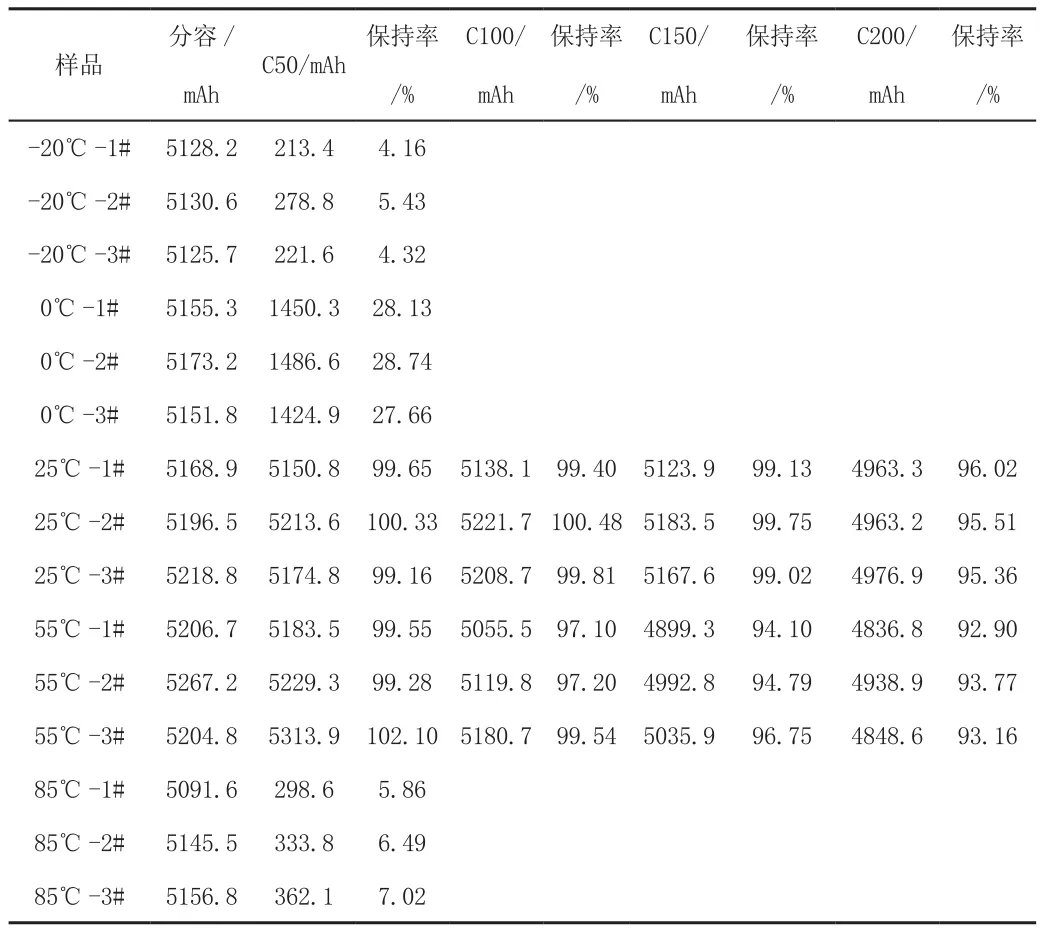

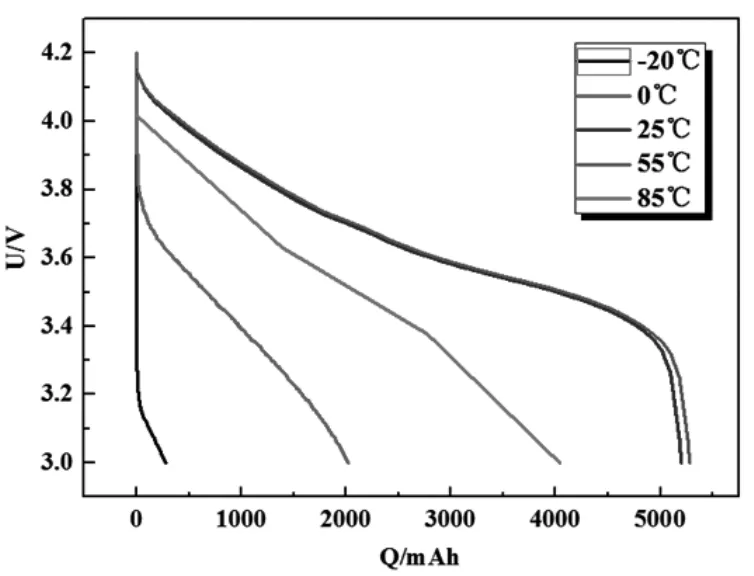

为了探究不同温度下锂电池的充放电性能,实验设置-20℃、0℃、25℃、55℃、85℃等5个温度梯度,分别进行200周循环测试,各温度下循环数据和容量保持率如表5所示。

表5 不同温度下1C循环容量保持率Table 5 1C cycle capacity retention rate at different temperatures

由于温度的极端差异设置,锂电池在-20℃,0℃和85℃仅循环50周后就严重跳水,容量保持率急剧下降;25℃和55℃下循环,电池表现良好,循环200周后,55℃比25℃下循环的容量保持率略低如图4所示。

图4 不同温度循环后容量保持率Fig 4 Capacity retention rate after different temperature cycles

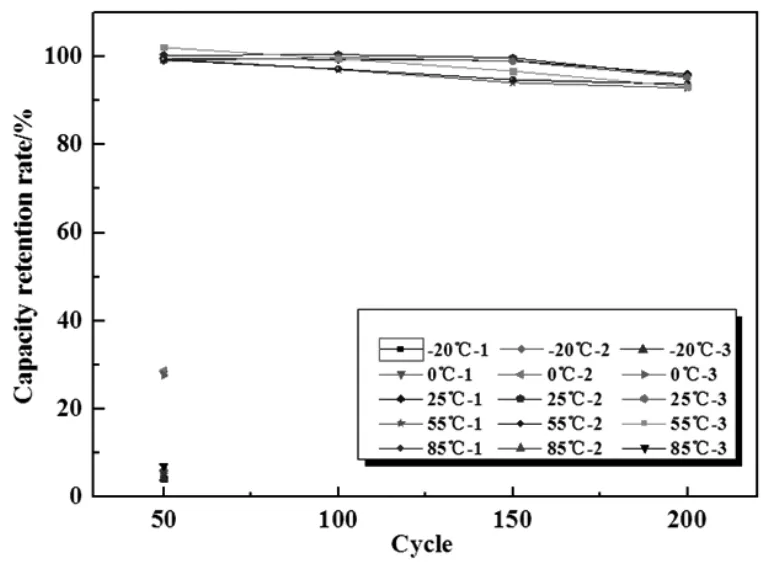

图5 NCM523在不同温度下的充电曲线Fig 5 Charging curve of NCM523 at different temperatures

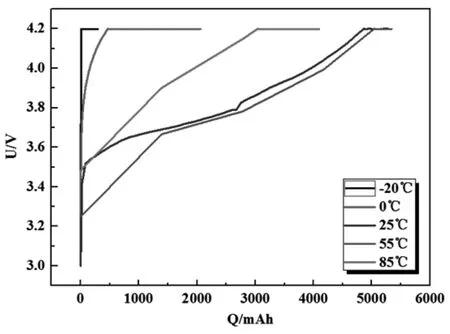

图6 NCM523在不同温度下的放电曲线Fig 6 Discharging curve of NCM523 at different temperatures

三元(NCM523)锂离子电池在不同温度(-20℃、0℃、25℃、55℃和85℃)下的第10次充电曲线见图5,第10次放电曲线见图6,不同温度下的充放电容量数据见表6。

表6 不同温度下的充放电容量Table 6 Charging and discharging capacity at different temperatures

由图5和表6看出,三元NCM523锂电池在-20℃、0℃、25℃、55℃、85℃时恒流充电容量与充电总容量之比 分 别 为 2.28%、22.69%、92.15%、94.37%、74.24%。低温下恒流充电容量和充电总容量均降低,可能是由于正负极的化学活性降低,电解液中溶剂部分凝固,浓差极化增加,相应的电压变化较大,使电池的平均充电电压上升,充电效率降低[3-4]。85℃时,恒流充电所获得的电量弥补逐步削减,而恒压阶段获得的电量显著增加,这也是电池极化现象引起的。

由图6和表6可以得到,锂电池-20℃、0℃、55℃、85℃的放电容量与室温放电容量之比分别为5.39%、38.85%、101.54%、77.66%。随温度降低或升高,锂电池的放电容量均降低。尤其是-20℃时,电池的放电容量衰减较快,可能是由于低温下电解液的离子电导率降低,SEI 膜电阻和电化学反应电阻随之增大,导致欧姆极化、浓差极化和电化学极化均增大,在电池的放电曲线上就表现为平均电压和放电容量均随温度降低而降低[5]。而在85℃时电池的放电容量降低,可能是由于电解液发生分解或者电池材料的结构发生变化,电荷传输电阻也明显增加,离子传输动力学性能降低,进而引起放电容量的下降[6-7]。

为了研究不同温度下锂电池循环不同周期时的内部阻抗变化,每间隔50周,对循环后的锂电池进行EIS测试,观察锂电池内部各部分阻抗的变化规律。

图7 不同温度下循环不同周期时的EISFig 7 EIS of different cycles at different temperatures

-20℃、0℃和85℃下只进行了50周循环,电池就因为容量保持率急剧衰减而循环停止。由图7可知,-20℃和0℃循环50周前后,锂电池内各部分阻抗基本上没有变化,SEI膜电阻较小,可以分析是低温造成电解液粘度变大,导致Li+离子电导率降低,迁移速率变慢;而85℃循环50周出现跳水,图上看出SEI膜电阻变大,这可能是由于析锂造成的,并且电池内部极化电阻增加明显,电池内部结构被破坏。锂电池在25℃和55℃下循环200周后,SEI膜电阻和电化学反应电阻随循环周期呈现递增趋势,符合正常电池的衰减规律。

将不同温度循环后的电池,放电到3.0V,在手套箱氩气环境下进行拆解,隔膜表观如图8所示。经过不同温度循环后,隔膜与正极的接触面较为干净,不存在掉粉,负极情况则有所不同。

图8 不同温度循环后隔膜与负极接触面的形貌Fig 8 Morphology of contact surface between separator and negative electrode after cycling at different temperatures

0℃和25℃循环后,隔膜与负极接触面,负极轻微掉粉,情况不严重;55℃循环后,负极掉粉情况加重,隔膜上出现大量黑色杂质,且隔膜出现被击穿现象,偏光显微镜图像如图9所示。隔膜被贯穿部位四周存在烧焦痕迹,隔膜被击穿后,内短路趋势上升,会进一步造成电池容量衰减;85℃循环后,隔膜出现热收缩,负极已经由黑灰色变为金黄色,出现大面积析锂,如图10所示。

图9 55℃循环后隔膜被击穿部位的图像Fig 9 Morphology of separator breakdown after 55 ℃ cycling

图10 85℃循环后负极出现严重析锂,隔膜出现收缩Fig 10 The anode has serious lithium precipitation and the separator shrinks after 85 ℃ cycling

将循环后的隔膜进行SEM测试。可以看出,锂电池在0℃和25℃室温循环后,隔膜内部孔径均匀,拉伸后脉络清晰,没有发现闭孔情形,推测隔膜没有收缩。55℃循环后,隔膜由于负极掉粉部分堵塞,造成Li+穿过隔膜的路径减少,阻力增加,离子迁移率下降,电池的放电容量也受到影响。85℃循环后,隔膜内部微孔基本上被负极析锂和其他杂质填满,已经看不出隔膜拉伸时出现的脉络,因此隔膜的放电容量会急剧下降,与循环数据相符。

图11 不同温度循环后隔膜形貌Fig 11 Morphology of separator after cycling at different temperatures

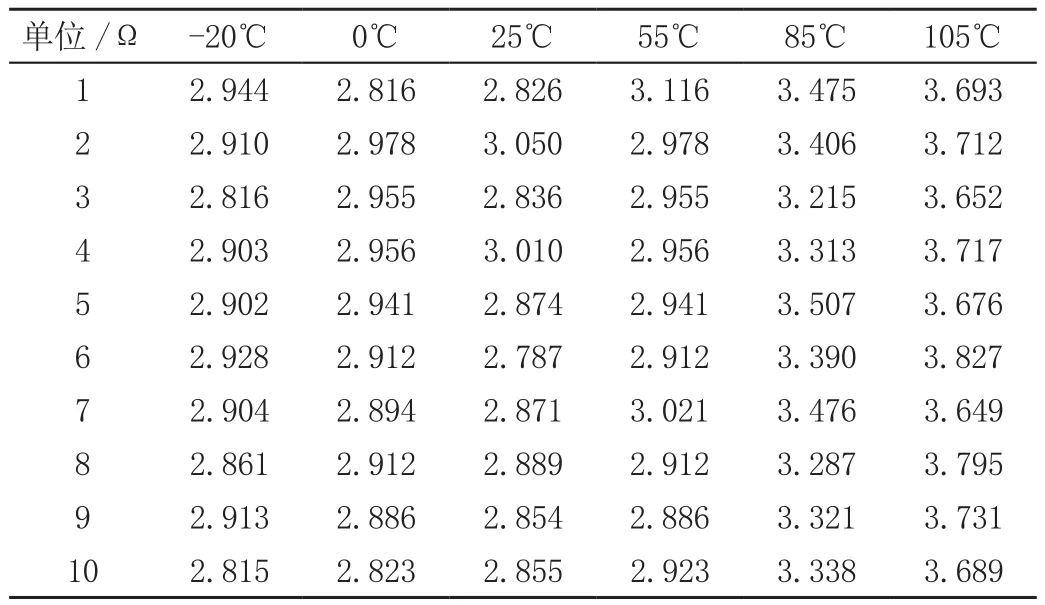

每个测试温度下,采集10个平行样品,主要考察经过不同温度循环后隔膜电阻的变化。汇总表如表7所示。

表7 不同温度下隔膜的电阻(循环后)Table 7 Resistance of separator at different temperatures(after cycling)

通过对比看出,经过循环后的隔膜,电阻值会出现较大波动。温度的改变会造成隔膜电阻的不均匀程度增加。

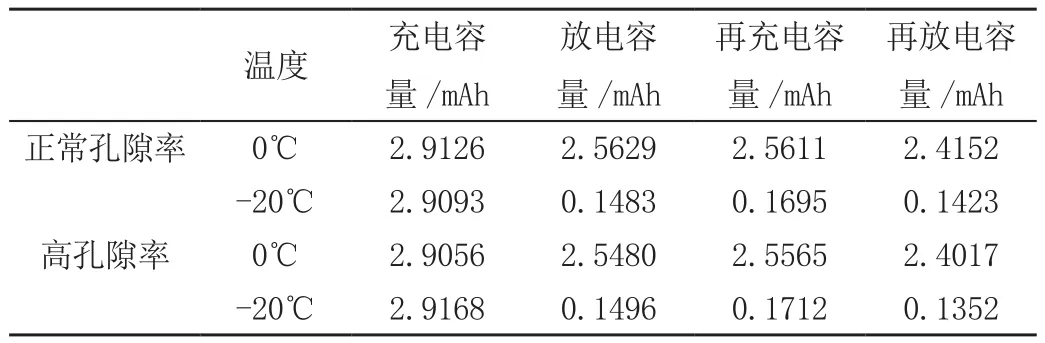

为了研究不同孔隙率隔膜在不同温度下的循环情况,使用LE416正常孔隙率(37%)和高孔隙率(52%)隔膜组装扣式电池,在0℃和-20℃下进行循环测试(室温充电,低温放电),相关数据见表8。

表8 高低孔隙率隔膜低温充放电容量Table 8 Charge and discharge capacity at low temperature of separator with high and low porosity

可以看出,正常孔隙率和高孔隙率两种隔膜,在低温下的充放电性能基本一致,随着温度降低,锂电池充放电容量均减小,可见增大孔隙率对隔膜低温性能的改善效果不大,推测主要还是电解液等材料在低温下受到较大限制[8]。

4 结语

本文以隔膜为出发点,对高低温处理后的隔膜和电池样品进行测试,考察了温度对锂电池的电性能影响,初步得到以下结论。

(1)随着测试温度升高,隔膜的收缩率呈现增大趋势;孔隙率呈现降低趋势,但幅度不大;透气度呈现升高趋势;隔膜电阻呈现增大趋势。

(2)循环温度过高或过低电池均会出现跳水;低温下,高孔隙率隔膜对改善锂电池低温性能影响不大,主要是正负极材料和电解液等限制了电池充放电的进行,锂电池内各部分阻抗基本上没有变化;SEI膜电阻较小,而85℃循环不到50周锂电池就跳水,出现析锂,造成电池内部SEI膜厚度增加严重,极化电阻增加明显,可知正负极材料结构被破坏,循环无法正常进行。锂电池在25℃和55℃下循环200周后,锂电池SEI膜和电化学反应电阻随循环周期呈现递增趋势。

锂电池是一个整体系统,组成锂电池的各个材料都会影响到其性能的充分发挥,要改善锂电池的高低温使用性能,应该全面考虑锂电池各材料的匹配程度。