滨海矿山充填假底中钢筋腐蚀行为与防护研究

2021-04-07林枝祥

齐 宽 王 昆 林枝祥

(1.中煤地生态环境科技有限公司,北京100067;2.山东科技大学能源与矿业工程学院,山东青岛266590;3.江西省核工业地质局二六三大队,江西南昌330000)

21世纪是海洋开发的时代,随着陆地易采矿体日渐枯竭,海底等特殊区域矿产资源开发成为国内外矿业发展的必然趋势。我国海岸线总长约3.2×104km,其中大陆海岸线长1.8×104km,岛屿海岸线长1.4×104km,海岛6 500多座,滨海矿产资源开发具有重要的现实意义和深远的战略价值。尾砂充填采矿作为一种安全绿色的采矿技术在贵重金属矿床开发中得到广泛应用,而滨海地区特殊环境下充填采矿面临诸多亟需解决的新问题[1-3]。某金矿资源储量丰富,矿床埋藏于海底,是我国首个实现海下资源开采的硬岩矿山。为保证矿体开采稳定性和资源回收率,主要采用上向进路充填法回采,充填假底传递承接上部载荷,其稳定性对于回采进度和采场安全至关重要[4-5]。为简化施工、控制成本,假底由高配比胶结尾砂和预敷钢筋网筑成,可视为一种特殊的混凝土材料。在矿山生产实践中,滨海盐卤环境极易导致假底强度削弱甚至失稳,严重威胁安全生产,影响生产进度,成为滨海地区矿产资源开发的一大阻碍。

目前国内外学者关于滨海环境腐蚀与防护的研究工作主要集中在混凝土领域。梁咏宁等[6]通过力学特性和水化产物微观结构揭示了干湿循环下混凝土的腐蚀破坏机理;MAADDAWY等[7]通过外加电流手段加速模拟了混凝土中的钢筋腐蚀;文献[8-13]分别利用电化学阻抗谱、动电位扫描法、极化曲线法、失重法、腐蚀产物衍射等方法分析了钢筋腐蚀行为;袁迎曙等[14]揭示了锈蚀钢筋混凝土简支梁性能退化机理,指出锈蚀钢筋结构承载能力和延性有明显退化现象,破坏形态趋向脆性破坏,表明钢筋腐蚀对于混凝土结构稳定具有重要影响;张伟平等[15]通过系统试验得出随着锈蚀的发展,钢筋屈服强度、极限强度、极限应变均发生退化,屈服平台缩短甚至消失;在腐蚀防护方面,POUR-ALI等[16]、CRIADO等[17]分别测试了复合材料涂层对于钢筋腐蚀的防护效果及黏合强度;郑雷刚等[18]研究了阻锈剂对钢筋电极腐蚀电化学行为的影响和长期阻锈性能;张晏清[19]通过试验对比分析了环氧砂浆、乳胶水泥砂浆等钢筋防腐蚀保护层的性能,认为环氧树脂涂层的防腐蚀效果最优。上述电化学腐蚀行为研究方法以及防腐蚀手段在矿业领域应用尚不多见,且针对矿山地下工程尤其是滨海环境下充填体结构钢筋电化学腐蚀行为的跨学科研究成果鲜有报道,亟需开展相关研究以解决当前工程实践中暴露的问题。

本研究借鉴上述混凝土领域腐蚀与防护研究手段,分析滨海腐蚀环境对胶结充填试块力学特性的影响规律及机理,并利用特定实验装置模拟还原充填假底内腐蚀环境,借助钢筋失重法、开路电位、极化曲线、电化学阻抗谱测试等手段,研究不同养护龄期及不同防护措施下的假底钢筋腐蚀行为。

1 试验设计

1.1 试验材料

试验材料选取工程现场所采用的直径8 mm普通HPB235型钢筋,成分为C(0.22%)、Si(0.30%)、Mn(0.65%),其余为Fe。取样后加工成若干长120 mm的钢筋段,经攻丝、打磨除锈、盐酸酸洗、接线、超声波清洗等一系列处理后,在导线焊接处用环氧树脂封固。图1为部分处理后的钢筋段试样。

胶结充填料拌合用水和腐蚀养护液均来自现场充填站取样,部分对照组采用去离子水。由于近海区域水文地质条件特殊,岩体节理裂隙发育,井下涌出大量高矿化度的基岩裂隙水和海水。加之充填自流输送系统耗水量大,综合考虑经济和环境效益,矿山使用沉淀、过滤后的矿坑水作为充填用水[20]。测得其离子成分如表1所示。因充填用水矿化度较高,本研究将其简称为盐卤水,盐卤离子通过料浆拌合、渗流等途径对假底结构造成腐蚀。

分级尾砂取自矿山充填站,使用LMS-30激光粒度分布测试仪测得其粒度参数如表2、图2所示。可见尾砂粒度分布集中,12.119~173.408 μm区间颗粒含量高达 80%,其中 12.119~84.590 μm 与 84.590~173.408 μm区间各占40%,粒径小于12.119 μm的细颗粒仅占10%,其余10%由粒径大于173.408 μm的粗颗粒组成。尾砂平均粒径达到83.440 μm,属于粗粒尾砂,在自流输送、采场脱水等环节性能较优,但又因孔隙比高导致渗透系数较大,胶砂间隙液体易渗入假底腐蚀钢筋[21-22]。

注:s为比表面积。

胶结剂为充填C料,即一种矿山研制生产的充填专用胶凝材料,由表3可以看出,相比于普通硅酸盐水泥,充填C料粒度更细,比表面积(s)更大,有利于水化反应的快速进行[23]。

1.2 试验步骤

参照《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999),分别使用盐卤水和去离子水制作水灰比0.6、尺寸40 mm×40 mm×160 mm净浆试块,养护3、7、14、28 d后测试抗折及抗压强度。取部分试样烘干、研磨后,通过XRD衍射分析水泥水化产物生成量,设定扫描角度(2θ)为5°~70°,扫描速度为6°/min。

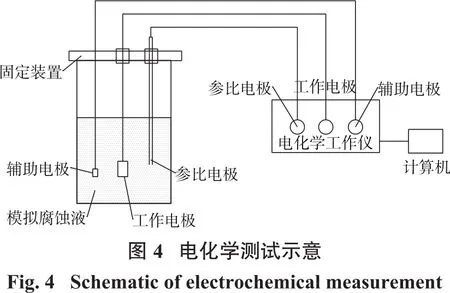

使用图3所示的实验装置,将钢筋试样悬吊于40 mm×40 mm×160 mm三联模具中部位置,依据矿山充填假底施工配比参数,浇筑灰砂比1∶6、浓度72%的胶砂料浆,以模拟钢筋在充填假底内的腐蚀环境。设置A、B、C、D共4个试验分组,每组测得3组数据取均值。其中,A组未经过防护处理,B组料浆拌合4.5%胶结剂质量的亚硝酸盐类掺入型阻锈剂DCI,C组钢筋涂刷环氧树脂涂层,D组同时经过阻锈剂和环氧树脂涂层防护处理。脱模后置于标准养护箱内,设置温度20℃、湿度90%,养护4周,随后置于腐蚀液中浸泡养护,以模拟采场上部低配比充填体孔隙液渗流侵蚀情况。分别在养护第4周、6周、10周、14周时测试其开路电位,在第14周时同时测试极化曲线和电化学阻抗谱,之后将试块破坏取出钢筋,并利用失重法测得钢筋腐蚀速率。电化学测试采用三电极体系,如图4、图5所示,以饱和甘汞电极(SCE)为参比电极、铂片为辅助电极,待达到稳态后测得钢筋开路电位。

2 试验结果与讨论

2.1 试块强度及水化产物

盐卤水和去离子水拌合制备的水泥净浆试块各龄期抗压强度和抗折强度如图6所示。由图6可知:随着养护龄期增长,抗压和抗折强度均逐渐增大,盐卤水制备的试块在各龄期的抗压和抗折性能均更强。其中,抗压强度Rc'在3 d时比Rc高出22.7%,达到6.97 MPa,在28 d时高出15.2%,达到21.78 MPa。抗折强度Rb'在3 d时达到3.21 MPa,比Rb高出7.7%,在28 d高出16.1%,达到6.14 MPa。该现象由于盐卤离子影响水泥水化过程所致,有利于水泥早凝固结形成早期强度[24-25]。

通过XRD衍射测得养护28 d的水泥净浆试样水化产物生成量如图7所示。主要分析水泥的3种主要水化产物C—S—H凝胶、氢氧钙石(Ca(OH)2)、钙矾石(3CaO·Al2O3·3CaSO4·32H2O,简称AFt)的物相特征峰。两种试样对比发现,盐卤水制备的试样中C—S—H和Ca(OH)2的特征峰均相对较弱,但差别不太明显,应是盐卤水中SO42-离子消耗了部分水泥水化生成的Ca(OH)2所致。Ca(OH)2对试块强度没有直接影响,但决定试块强度的C—S—H生成量受Ca(OH)2影响随之减少[26-27]。而AFt特征峰增强较为明显,盐卤水中SO42-离子的存在有利于AFt生成,AFt对试块早期强度增长有积极作用[28-29],这也解释了盐卤水制备试块早期强度明显升高的现象。由此可以推断出假底在采场充填作业后发生的腐蚀与失效应与水泥水化关系不大,主要是由假底内部钢筋结构腐蚀引起。

2.2 开路电位测试

开路电位测试结果如图8所示。由图8可知:开路电位随着养护时间增长向更负的方向移动,说明试样在养护过程中腐蚀倾向持续增大。在盐卤水中浸泡养护初期(第4~6周),盐卤离子侵入试块,开路电位出现大幅负移,腐蚀倾向急剧增长。养护至第10周、14周时,测得开路电位负移速度减缓,腐蚀倾向趋于平缓。分析原因应是试样在腐蚀介质中生成腐蚀锈层对基体产生了一定的保护作用,从而减缓了腐蚀趋势,试验后观察到试样表面确实有锈蚀层生成。对比各分组不同龄期开路电位大小发现,A组开路电位在养护初期与B组相差不大,在第6周后负移速度明显大于B组,应是阻锈剂中硝酸根离子和亚铁离子发生化学反应生成的Fe2O3,在钢筋表面生成钝化膜[30]对B组试样起到了一定的防护作用,但效果甚微。包裹环氧树脂涂层的C组、D组钢筋开路电位同样相差不大,但大幅高于A组、B组,由此说明阻锈剂防护作用十分有限,包裹环氧树脂涂层能够有效降低钢筋腐蚀倾向。

2.3 极化曲线测试

图9为钢筋试样在假底内养护至第14周时的动电位极化曲线。从该图可观察到不同防护措施下钢筋在假底中的腐蚀极化曲线形状基本相同,阴极、阳极曲线斜率变化均不大,表明其电化学过曲线相较于A组、B组均大幅左移,C组极化曲线紧邻于D组右侧。

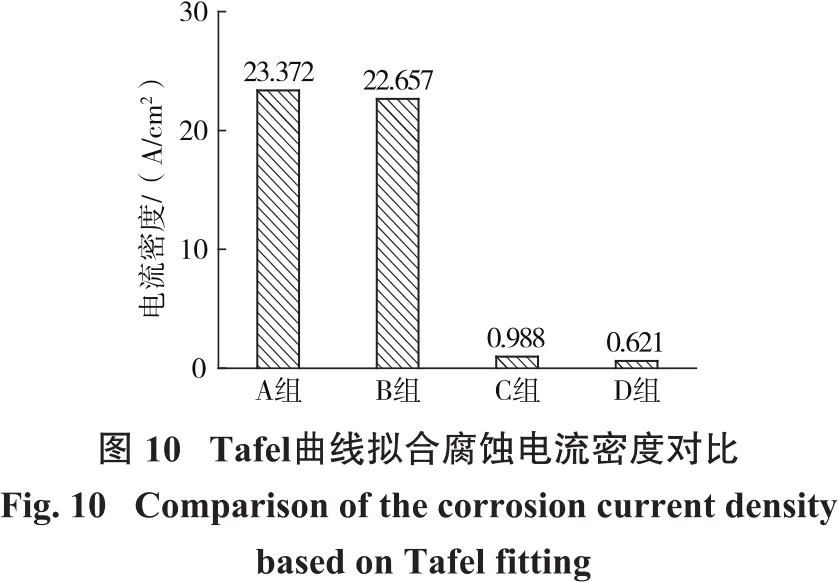

通过Tafel曲线拟合得到的各组钢筋试样腐蚀电流密度如图10所示。分析该图可知:A组和B组腐蚀电流密度分别高达23.372μA/cm2和22.657μA/cm2,而C组和D组腐蚀电流密度均大幅降低,仅为0.988 μA/cm2和0.621μA/cm2。腐蚀电流密度值总体上遵循A组>B组>C组>D组的规律,其中,A组与B组、C组与D组腐蚀电流密度均相差不大,说明阻锈剂防腐蚀作用不明显;C组较A组、D组较B组的腐蚀电流密度分别降低了95.8%和97.3%,表明环氧树脂涂层防护效果显著。

2.4 阻抗谱测试

图11为养护至第14周时钢筋试样的Nyquist图,可见钢筋在不同防护措施下均呈现两个时间常数,即高频容抗弧和低频容抗弧。高频容抗弧与双电层电容和电荷传递电阻有关,低频容抗弧与钝化膜的电容和电阻有关。由A组到D组,容抗弧的半径呈递增趋势,说明双电层充电的迟豫过程减慢,时间常数增大,电荷转移电阻变大。

采用图12所示的等效电路对电化学阻抗谱进行拟合。图中,Rs为溶液电阻,Qdl为双电层电容,Rt为电荷转移电阻,Zw为半无限扩散层Warburg阻抗,Qp和Rp分别代表钝化膜电容和电阻。拟合参数见表4,可以看出,C组和D组的钝化膜电阻大幅高于A组和B组,说明C组、D组钢筋钝化膜保护性能更好。而该体系中,电荷转移电阻对腐蚀速率的影响更显著,表现出Rt(A)<Rt(B)≪Rt(C)<Rt(D)的规律。由此可以推测出C组和D组钢筋试样的腐蚀速率较低,远远小于A组和B组钢筋试样的腐蚀速率,环氧树脂涂层防护效果较为显著,而添加阻锈剂对腐蚀速率影响不大。

2.5 失重法分析

在第14周时将充填假底试块破坏并取出钢筋,假底试块剖面和钢筋经酸洗后的表面形貌特征如图13所示。其中,A组、B组钢筋均未涂刷环氧树脂保护,表面发生严重的腐蚀如图13(a)所示。图13(c)展现出A组、B组假底试块剖面包裹钢筋处呈黄褐色,并残留较多钢筋锈蚀产物。反观图13(b)中经环氧树脂涂层处理的C组、D组钢筋,表面仍呈现金属光泽,仅在局部出现黄褐色锈斑,未发现明显的蚀痕,表现为局部轻微腐蚀。C组、D组假底试块剖面整体呈灰白色,无锈蚀产物残留,如图13(d)所示。

基于失重法原理,通过下式测试钢筋腐蚀速率:

式中,v为腐蚀速率,g/m2/d;m0为钢筋试样初始质量,g;mt为去除腐蚀产物后钢筋试样质量,g;S为钢筋试样腐蚀试验表面积,m2;T为腐蚀时间,d。

代入测得数据,计算结果见图14。由图14可知:A组钢筋试样腐蚀速率高达4.828 g/m2/d;B组略低于A组,达4.641 g/m2/d;而包裹环氧树脂涂层使得C组钢筋腐蚀速率较A组降低了93.8%,达到0.301 g/m2/d;D组腐蚀速率最低,仅为0.269 g/m2/d,较B组降低了94.2%。失重腐蚀速率同样遵循A组>B组>C组>D组的规律,与Tafel拟合曲线和电化学阻抗谱测试结果一致,再一次印证了阻锈剂作为防护措施对钢筋腐蚀速率影响不大,而环氧树脂涂层能够有效防止钢筋腐蚀。

3 结 论

本研究以国内某大型滨海金矿为工程背景,现场采集钢筋制样,并用实验室自制装置模拟充填假底内部腐蚀环境,采用电化学分析等方法研究了充填假底内HPB235钢筋腐蚀行为,得出以下结论:

(1)水泥净浆试验和XRD衍射分析表明,盐卤离子环境有利于水化反应产物钙矾石(AFt)生成,并对胶结充填体试块早期强度有利,由此推断出充填假底的腐蚀和失效主要由钢筋结构腐蚀引起。

(2)在实验室模拟了矿山充填假底内钢筋养护环境、开路电位、极化曲线、电化学阻抗谱和失重测试结果得到了相互印证,均表明:未经防护处理的钢筋试样发生严重腐蚀,且腐蚀倾向、腐蚀速率最高;包裹环氧树脂涂层使得钢筋试样自腐蚀电位大幅正移,自腐电流密度降低了95.8%,失重腐蚀速率降低了93.8%;添加阻锈剂对钢筋的自腐电位、自腐电流密度和腐蚀速率均影响不大。

(3)环氧树脂涂层是一种高效的腐蚀防护措施,可尝试应用于滨海矿山充填假底施工中,以延长假底服役寿命,保障矿山安全生产;阻锈剂防护效果甚微,仅可作为一种辅助手段。环氧树脂涂层工程应用工艺流程与成本控制,以及现场工程实践与钢筋腐蚀防护的原位测试需要进一步关注。