磷石膏—矿渣复合胶凝材料配比优化试验

2021-04-07李宏业杨晓炳温震江王永定

李宏业 杨晓炳 温震江 高 谦 王永定

(1.金川集团股份有限公司,甘肃金昌737100;2.金属矿山高效开采与安全教育部重点实验室,北京100083;3.北京科技大学土木与资源工程学院,北京100083)

低成本开采和循环经济、节能减排与环境保护是矿业研究开发的两大主题,尤其是近年来由于环境保护以及安全生产要求的提高,充填法采矿被广泛应用[1-2],但是充填法采矿不仅采矿工艺复杂、生产能力低,而且成本高,直接影响矿山企业的经济效益,其中胶凝材料成本占充填成本的70%左右,因此开发低成本高性能的充填胶凝材料是降低充填成本的重要途径[3-4]。国内外学者对于新型胶凝材料的研发开展了大量研究,其中以高炉矿渣[5-6]、粉煤灰[7-8]、钢渣[9-10]、赤泥[11-14]等工业渣为主要原料开发新型胶凝材料替代水泥用于矿山充填的研究已经相当成熟,但是近年来随着我国对钢铁行业“降能压产”以及对水泥产能的限制,开发利用了矿渣等材料作为水泥掺合料以及新型充填胶凝材料,虽然资源利用成本逐年提高,但是供不应求。为了进一步降低充填成本,新型胶凝材料的开发应该基于当地充足的固废资源。甘肃瓮福化工有限公司位于距金川矿山18 km的金昌市河西堡镇,公司在磷肥生产过程中副产大量磷石膏废渣,由于资源利用率低,导致大量磷石膏地表堆放,并且每年以100万t的速率增加,亟待开发利用该公司的磷石膏资源。然而,磷石膏活性比较低,利用磷石膏开发胶凝材料,需要添加外加剂以提高充填体强度[15-17],如此不仅使得充填工艺更加复杂,而且增加了充填成本。本研究利用当地充足的磷石膏等固废资源协同开发新型胶凝材料,并对其配比进行优化[18-20],开发满足金川矿山充填要求的低成本胶凝材料,以期降低该矿充填成本。

1 试验材料物化特性

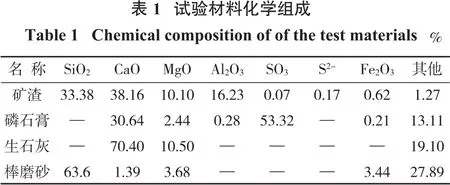

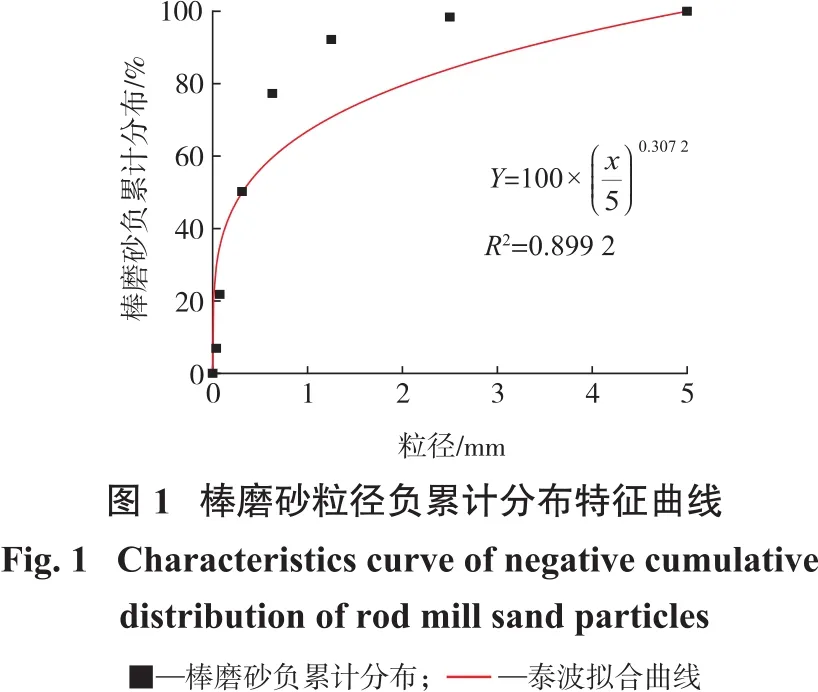

试验采用矿渣、磷石膏、生石灰、芒硝和-5 mm的棒磨砂,其中矿渣取自酒钢公司7#高炉排放的高炉水淬渣,经过粉磨,矿渣微粉中大于45 μm的含量达到9.5%;磷石膏取自甘肃金昌瓮福化工公司,其密度为2.29 g/cm3,比表面积为260 m2/kg;生石灰取自金昌市金铁集团公司生产的块状高钙石灰,其密度为2.26 g/cm3,比表面积为266 m2/kg;芒硝产自内蒙古阿拉善右旗盐湖,其主要成分为Na2SO4;骨料采用-5 mm的棒磨砂,取材于戈壁卵砂石,经“两段一闭路”的破碎工艺和棒磨工艺加工成最大粒径为5 mm用于充填。对上述试验材料进行物化分析,化学组成如表1所示,骨料粒径级配分析如图1所示,其特征粒径d10、d30、d50、d60、d90和dav分 别 为 101.50、366.47、575.87、881.93、2 716.07、1 254.67 μm,不均匀系数和曲率系数分别为8.32和1.32。

2 磷石膏—矿渣复合胶凝材料强度试验

2.1 试验方案及试验方法

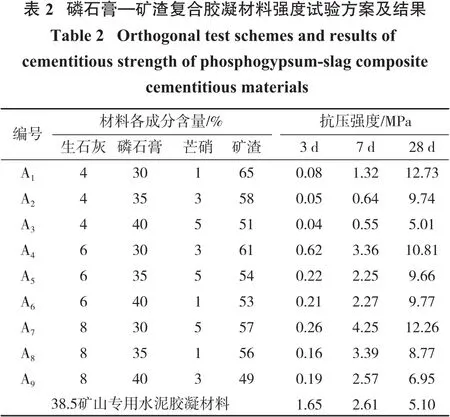

根据前期大量探索性试验,结合前期试验结果以及当地资源情况,试验采用生石灰和芒硝为复合激发剂,其中生石灰试验水平为4%、6%、8%,芒硝试验水平为1%、3%、5%,磷石膏试验水平为30%、35%、40%,以此设计3因素3水平的正交试验。根据金川镍矿充填生产料浆配比,以试验胶砂比1∶4,料浆质量浓度78%制备充填料浆,然后浇筑到70.7 mm×70.7 mm×70.7 mm的模具中,24 h后拆模进行标准养护,养护到相应龄期后按照国家标准《混凝土强度检测评定标准》(GB 50107—2010)测定试块强度。

2.2 试验结果及分析

本研究具体试验方案和结果如表2所示。

金川镍矿采用下向分层进路胶结充填采矿法,对胶结充填体强度要求:R3d>1.5 MPa、R7d>2.5 MPa、R28d>5.0 MPa。根据表2可知:磷石膏—矿渣复合胶凝材料充填体3 d强度较低,最大3 d强度仅0.62 MPa<1.5 MPa,但胶结体7 d和28 d强度较高,其中生石灰掺量大于6%的配比其7 d强度均大于2.5 MPa,最高强度达到4.25 MPa;所有配比28 d强度均大于5.0 MPa,最大值达到12.73 MPa。由此可见,磷石膏—矿渣复合胶凝材料的主要问题是早期强度低。

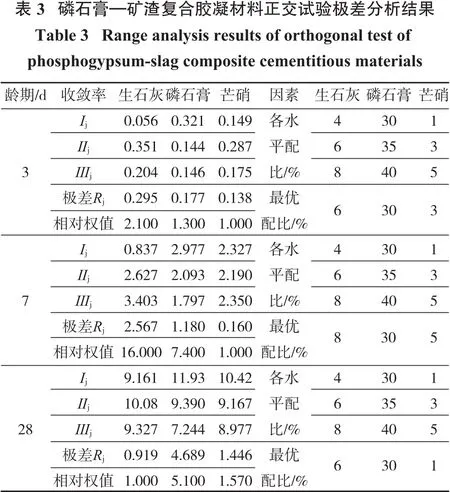

对正交试验进行极差分析,结果如表3所示。由表3可知:对磷石膏—矿渣复合胶凝材料早期强度的影响顺序为生石灰>磷石膏>芒硝;对28 d强度的影响顺序为磷石膏>芒硝>生石灰。磷石膏对各龄期强度均有不利影响,最优掺量为30%。生石灰和芒硝对早期强度的影响均为先增大后减小,有必要通过优化试验确定生石灰和芒硝的最优掺量。

2.3 磷石膏—矿渣复合胶凝材料配比优化试验

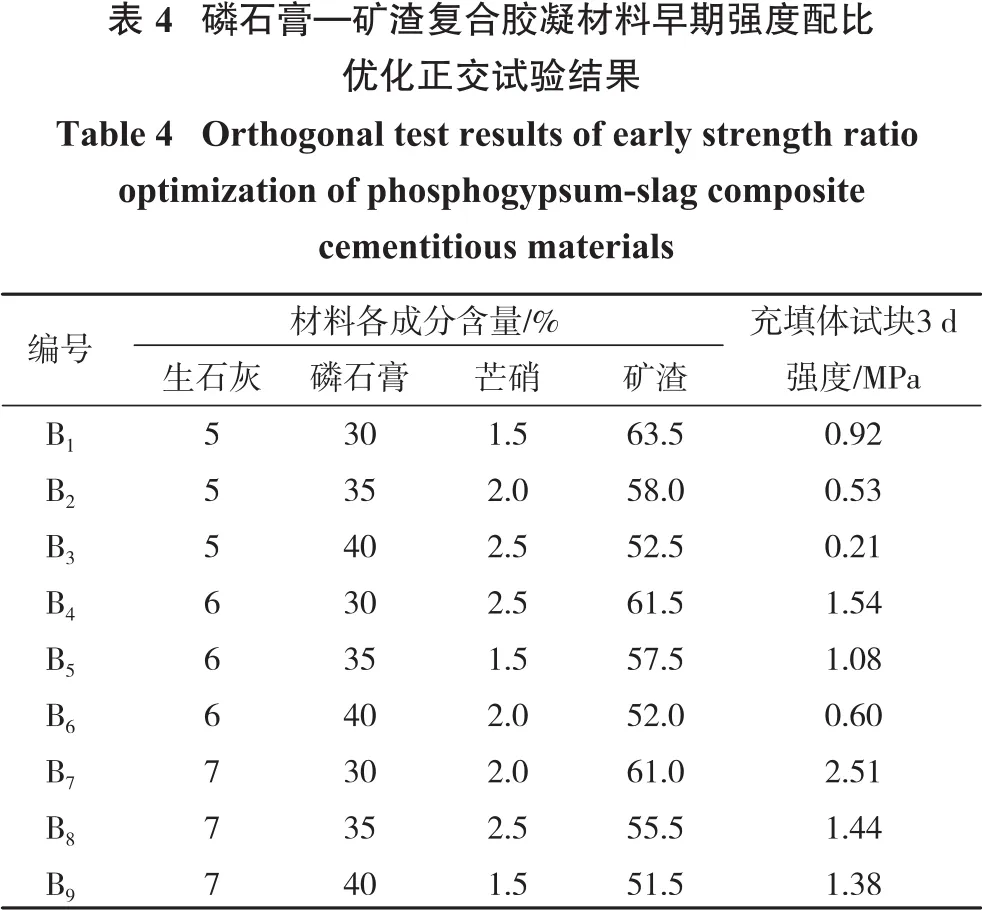

为了解决磷石膏—矿渣复合胶凝材料早期强度低的问题,开展了磷石膏—矿渣复合胶凝材料配比优化试验。采用3因素3水平的正交试验,其中生石灰试验水平为5%、6%、7%,磷石膏试验水平为30%、35%、40%,芒硝试验水平为1.5%、2%、2.5%;试验胶砂比为1∶4,料浆质量浓度为78%,试验结果如表4所示。由表4可以看出,B4和B7两组试验满足3 d强度大于1.5 MPa,其中B7试块3 d强度达到2.51 MPa,由此获得磷石膏—矿渣复合胶凝最优配比为生石灰7%、磷石膏30%、芒硝2%和矿渣微粉61%。

3 磷石膏—矿渣复合胶凝材料强度影响因素

根据磷石膏—矿渣复合胶凝材料强度及优化试验,获得了磷石膏基胶凝材料最优配比,即在胶砂比为1∶4和料浆浓度为78%时,磷石膏最佳掺量不大于30%,生石灰掺量为5%~7%,芒硝掺量为1%~5%。为了揭示充填体强度与激发剂掺量的关系,采用表2和表4中磷石膏—矿渣复合胶凝材料充填体强度试验数据作为神经网络模型训练样本,通过对试验数据训练达到预定精度,由此建立磷石膏基胶凝材料胶结充填体强度预测模型。根据该模型的预测数据与试验数据,进一步分析生石灰、芒硝和磷石膏掺量对充填体强度的影响。

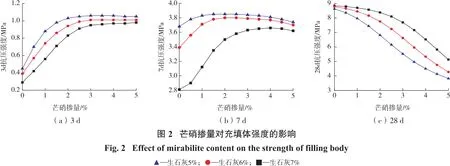

3.1 芒硝对充填体强度的影响

固定磷石膏掺量30%,生石灰5%~7%,芒硝掺量与充填体3 d、7 d和28 d强度的关系曲线如图2所示。由图2可知:芒硝对于各龄期强度有不同的影响,其中3 d强度随芒硝掺量的增加而逐渐增大;7 d强度随芒硝掺量的增加先增大后减小;而28 d强度随着芒硝掺量的增加而逐渐降低。当芒硝掺量由0增加到2%,3 d强度增长显著,生石灰掺量为5%、6%、7%时3 d强度分别增大了129%、141%和186%,7 d强度分别增大了21%、12%和4.6%,28 d强度却分别减小了5.2%、5.4%和21%;然而随着芒硝掺量增加,3 d强度增加缓慢,当增加到5%时生石灰掺量为7%的3 d强度随芒硝增加仅提高18%,7 d强度降低了3%,而28 d强度降低了44%。由此可见,当生石灰掺量在5%~7%范围内,芒硝最大掺量不宜大于2%。

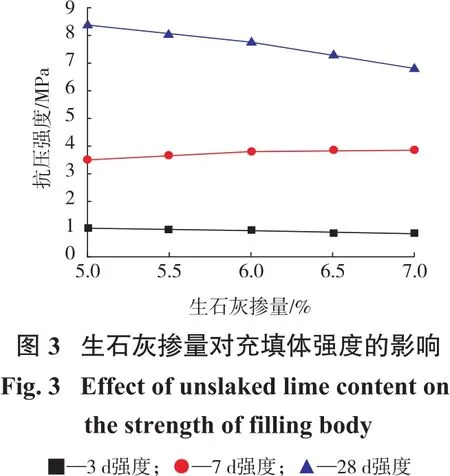

3.2 生石灰对充填体强度的影响

固定磷石膏掺量为30%,芒硝掺量2%,探究生石灰掺量对充填体强度的影响,结果如图3所示。由图3可知:当磷石膏掺量固定为30%,芒硝掺量2%时,充填体3 d强度随着生石灰掺量的增加而降低,7 d强度随着生石灰掺量增加而提高,28 d强度随着生石灰掺量增加而降低;生石灰掺量由5%增大到7%时,3 d强度降低了19%,7 d强度提高了10%,而28 d强度降低了19%。

综上分析可知:对于磷石膏—矿渣复合胶凝材料充填体早期强度和后期强度影响规律不同,针对金川矿山下向胶结充填采矿法,确定磷石膏—矿渣复合胶凝材料最优配比为生石灰7%、磷石膏30%、芒硝2%和矿渣微粉61%,由此开发出的磷石膏—矿渣复合胶凝材料基本满足金川矿山对胶结充填体强度的要求。

4 水化机理分析

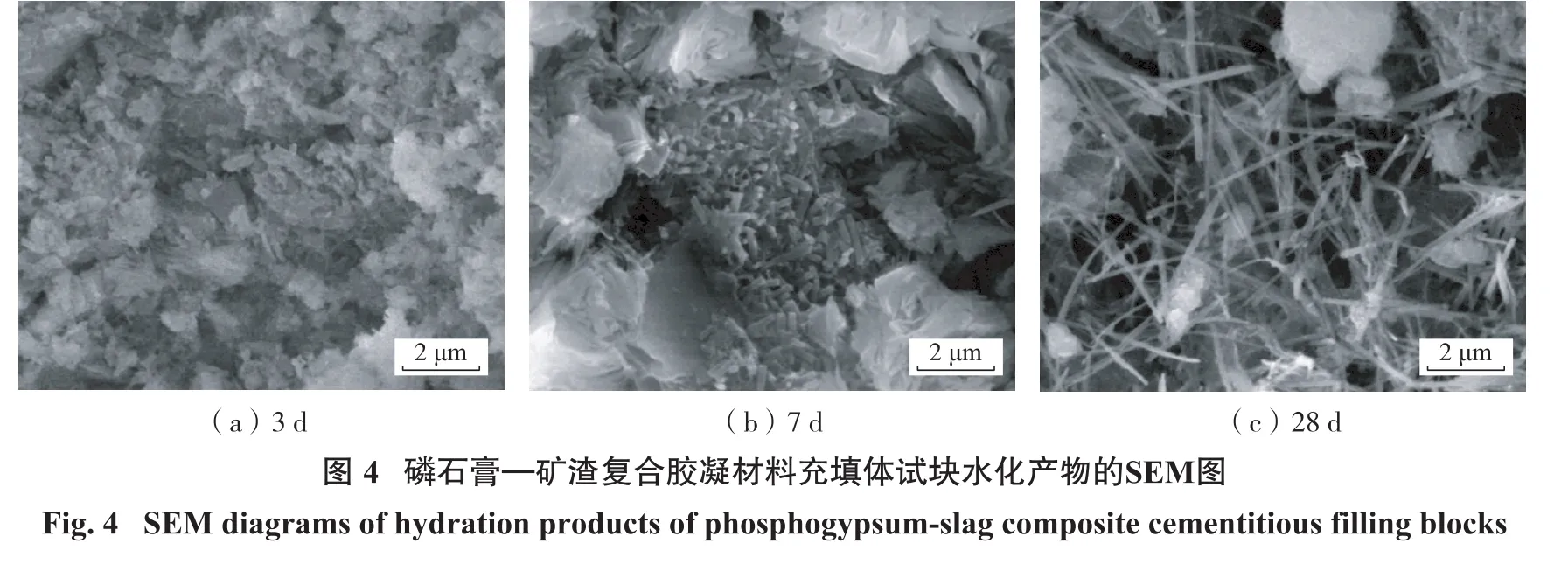

为了探究磷石膏—矿渣复合胶凝材料水化机理,采用配比优化试验确定的最优配比按照浓度78%制备试块,标准养护3 d、7 d、28 d,经过处理后利用扫描电镜观察水化反应产物,如图4所示。由图4可以看出:磷石膏—矿渣复合胶凝材料料浆在水化3 d后,大量的水化产物生成,其中包括针棒状的钙矾石晶体,以及少量无定形C—S—H凝胶,生成的水化产物填充于胶凝材料颗粒之间的孔隙中,形成早期强度;水化7 d后,致密的无定型C—S—H凝胶、针棒状钙矾石晶体均大量增加,并且尺寸也有所增长,进一步填充结构中的孔隙,形成较为紧密的网状结构,使得强度有较大提高;水化28 d后,充填胶凝材料发生了很大程度的水化反应,此时的钙矾石发育得更为充分,晶体更为细长,它们在充填体试样内相互生长、相互搭接,并与无定型的C—S—H凝胶交错生长,最终形成的C—S—H凝胶与针棒状钙矾石晶体相互交错,填充于充填体的孔隙中,形成致密结构,从而使得强度进一步提高[21]。

5 成本核算

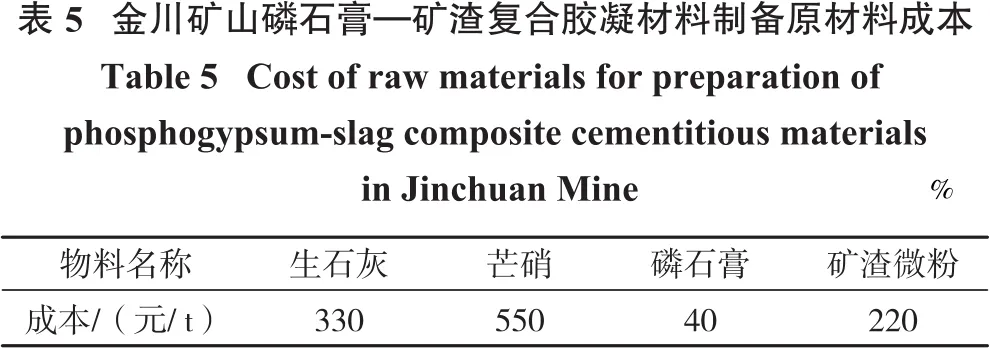

为了实现低品质磷石膏固废在金川充填采矿中的资源化应用,利用生石灰、芒硝激发剂材料,进行了磷石膏—矿渣复合胶凝材料充填体强度试验,确定了最优配比:生石灰7%、磷石膏30%、芒硝2%、矿渣微粉61%。根据表5所示的金昌地区胶凝材料原料成本进行了磷石膏—矿渣复合胶凝材料成本核算,得出磷石膏—矿渣复合胶凝材料成本为180元/t,与金川矿山专用的38.5水泥成本相比,胶凝材料成本降低了44%。

6 复合胶凝材料充填料浆管道输送特性

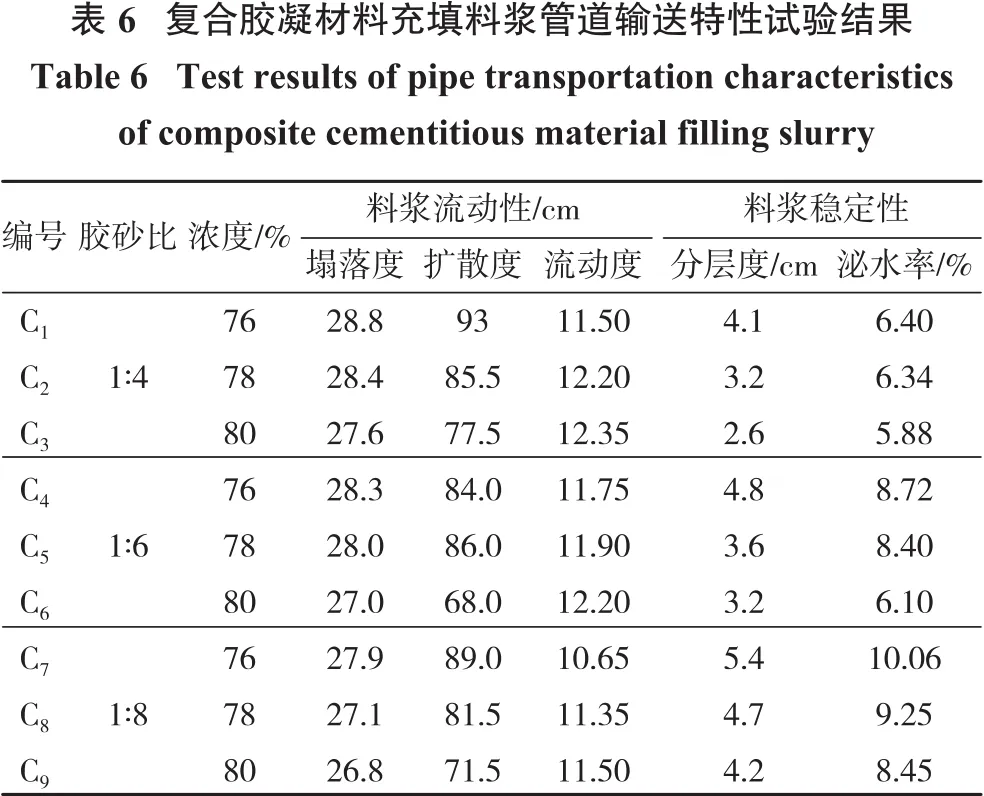

为了将开发的复合胶凝材料应用于矿山充填,不仅要满足矿山充填强度要求,而且要满足充填料浆管道输送特性要求。因此利用前期开发的复合胶凝材料配制充填料浆,测定其流动性和稳定性,结果如表6所示,可以看出:充填料浆塌落度均>26 cm、流动度>10 cm,料浆分层度、泌水率除C7组外均分别小于5 cm和10%,由此可见,复合胶凝材料充填料浆不仅流动性好,稳定性也满足充填料浆管道输送特性要求,能够满足金川矿山充填料浆管道自流输送要求。

7 结 论

(1)采用正交试验进行了磷石膏—矿渣复合胶凝材料强度试验,可知:充填体3 d强度较低,最大3 d强度仅0.62 MPa<1.5 MPa,但胶结体7 d和28 d强度较高,7 d最高强度达到4.25 MPa;28 d强度均大于5.0 MPa,最大值达到12.73 MPa。针对磷石膏—矿渣复合胶凝材料早期强度低的问题,开展了磷石膏—矿渣复合胶凝材料配比优化试验,获得磷石膏—矿渣复合胶凝材料的最优配比为生石灰7%、磷石膏30%、芒硝2%、矿渣微粉61%。

(2)固定磷石膏掺量30%,生石灰5%~7%,芒硝掺量对充填体3 d、7 d和28 d强度有不同的影响,其中3 d强度随芒硝掺量的增加而逐渐增大;7 d强度随芒硝掺量的增加先增大后减小;而28 d强度随着芒硝掺量的增加而逐渐降低;固定磷石膏掺量为30%,芒硝掺量2%,充填体3 d和28 d强度随着生石灰掺量的增加而降低,而7 d强度随着生石灰掺量的增加而提高。

(3)采用扫描电镜观察水化产物结构,SEM观察到水化产物以钙矾石和C—S—H凝胶为主,并且随着养护龄期的增长,结构不断紧密,强度不断提高

(4)根据金昌地区胶凝材料原料成本对试验确定的磷石膏—矿渣复合胶凝材料最优配比进行了成本核算,得出磷石膏—矿渣复合胶凝材料成本为180元/t,与金川矿山专用的38.5非标水泥成本相比,胶凝材料成本降低了44%。

(5)为将开发的复合胶凝材料应用于矿山充填,利用前期开发的复合胶凝材料配制充填料浆,测定了其流动性和稳定性,充填料浆塌落度均大于26 cm、流动度大于10 cm,料浆分层度、泌水率除C7组外均分别小于5 cm和10%,能够满足金川矿山充填料浆管道自流输送要求。