核电厂主控制室热扰强度限值研究

2021-04-07上海核工程研究设计院有限公司林宇清

上海核工程研究设计院有限公司 林宇清

0 引言

主控制室作为核电厂的控制中心,承担着保证核电厂正常运行和事故发生后安全停运的重要使命。在三代非能动压水堆核电厂通风系统中,正常运行时,主控制室采用地板送风方式,以满足室内工作人员的热舒适和机组设备环境温度要求;发生设计基准事故后,主控制室依靠主控制室应急可居留系统来保证事故发生后72 h内主控制室压力边界内的人员可居留性[1]。包括维持主控制室正压,防止气载污染物侵入;为主控制室内人员提供呼吸用气[2];为主控制室压力边界内的空气提供安全有关的非能动过滤功能,移除所有渗透进入主控制室压力边界的潜在污染物[3];利用围护结构的热容提供非能动冷却。

事故发生后,主控制室依靠超厚重混凝土墙体吸收室内散热量,维持室内空气在72 h内温升不超过8.3 ℃,从而保证工作人员的可居留和设备的正常运行。主控制室内扰散热是影响正常运行时热舒适和事故运行72 h内室内空气温升的重要因素,研究其散热特性对进一步提出主控制室热控制措施十分必要。

主控室内扰的散热量大、持续时间长,同时随时间呈阶段性变化,是影响主控制室室内空气状态的重要因素。主控制室室内的热源种类繁多、形状各异。严格地描述内扰散热特性时还需要考虑辐射、对流和热源的耦合关系。而目前对于内扰特性的研究主要集中在对流和辐射的热量比例,但研究仍不完善。因此进行内扰特性及内扰对于主控制室室内状态影响的研究,进而对主控制室室内环境进行热控制是十分必要的。

1 主控制室几何模型

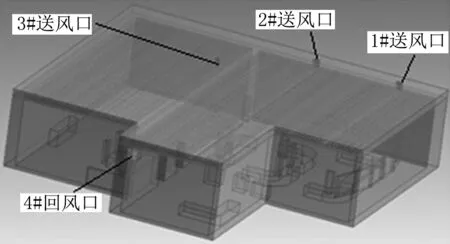

利用ANSYS进行三维建模,建立的主控室模型如图1所示。简化后主控制室尺寸为长23.12 m、宽22.35 m、高5.40 m,常开门的高度为2.00 m。墙、顶板混凝土厚600 mm,顶板装有垂直肋片,室内初始空气温度为22 ℃,外墙保温层厚度为133 mm,室外温度为30 ℃。顶部有3个送风口,1个回风口,当主控制室相对周边的压差超过30 Pa时,泄压阀门开启,进行排风。送风口及回风口的参数如表1所示。

图1 主控制室几何模型

2 室内热扰理论模型

对室内热扰,τ时刻的总散热量qin是时间τ的函数:

qin=qin(τ)

(1)

在0~τ的时间段内,内热源释放的总散热量Qin(τ)为

(2)

主控制室发生事故时,工作人员会继续停留,以控制设备仪表等在一段时间内持续运行,以及核电站安全停堆。主控制室内照明、显示仪器、办公设备等为保证室内人员正常工作,也在一定时间内运行。即不同类型室内热扰在72 h内不同阶段持续散热,控制设备仪表、应急照明、办公设备等根据应用需要在不同时间段开启或关闭,操作人员则在72 h内在室内工作和停留。主控制室热扰在0~72 h总散热强度均呈阶梯变化,分为3个阶段,如表2所示。

主控制室发生事故后0~2 h内,要保持所有设备运行,所以热扰总散热强度较大,此阶段热扰强度为18 497 W;2 h后,主控制室内设备如大屏幕信息系统、办公设备等设备停止运行,热扰总散热强度立刻降低;24 h后一些次重要的设备停止运行,主控制室内热扰只有停留人员和安全照明等,热扰强度降低,并持续到72 h。

主控制室混凝土热阱在主动冷源正常运行时,储存冷量,经过足够长的时间混凝土热阱温度与室内温度保持一致为t(0),当事故发生时热阱吸收室内外热扰散热量,温度开始上升。混凝土热阱传热为平行于混凝土厚度方向上的一维导热,则0~τ时间内,热阱吸热总量Qr为

(3)

式中i为热阱数量(比如有4面墙和1面顶板为热阱,则i为5);λr为混凝土的导热系数,W/(m·℃);Ari为各热阱的传热面积,包括4面外墙及天花板,m2;tri(x,τ)为τ时刻位于xr处混凝土热阱温度,℃;xr为混凝土热阱距离传热面距离,m。

定义热阱混凝土第三类边界条件如下:

(4)

式(4)、(5)中hin为热阱内表面对流换热系数,W/(m2·℃);hex为热阱外表面综合换热系数,W/(m2·℃);δr为混凝土热阱厚度,取0.6 m;tr(τ)为τ时刻混凝土热阱温度,℃;tex(τ)为τ时刻混凝土热阱外表面温度,℃。

3 模型工况参数设置

基于以上描述的物理模型,采用RNGK-ε湍流模型,近壁处采用标准壁面函数法处理。室内空气流动为湍流、自然对流、强迫对流都存在的混合对流;考虑温差引起的浮升力的影响,采用Boussinesq假设。室内空气和围护结构构成的整个空气流动区域网格数为216 515个。在压力-流动方程的耦合求解中采用标准的SIMPLE算法,每个时间步长内采用残差判定收敛,其中流动量收敛判据为10-3,能量收敛判据为10-6。空气物理参数见表3。模拟工况初始温度22 ℃,墙体面积689.44 m2,顶板面积414.84 m2,外墙保温层厚度133 mm,室外温度30 ℃。

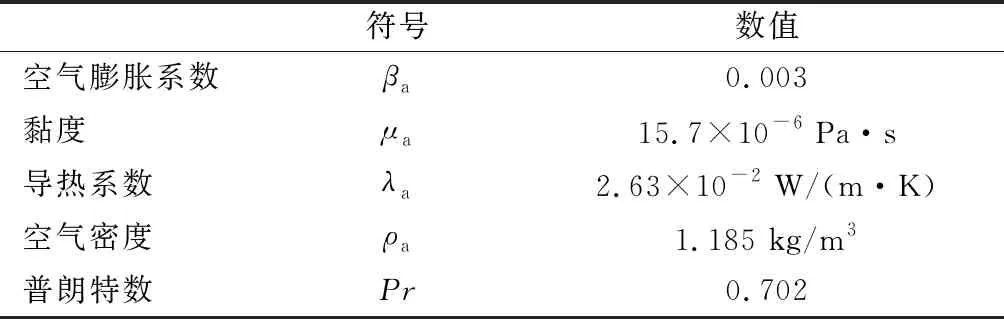

表3 空气物理参数

4 热扰强度影响分析

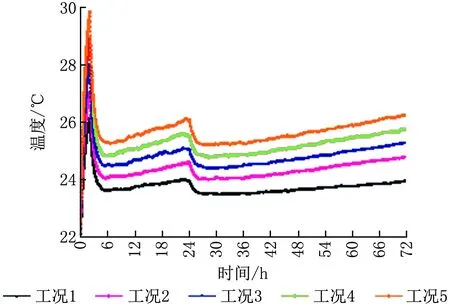

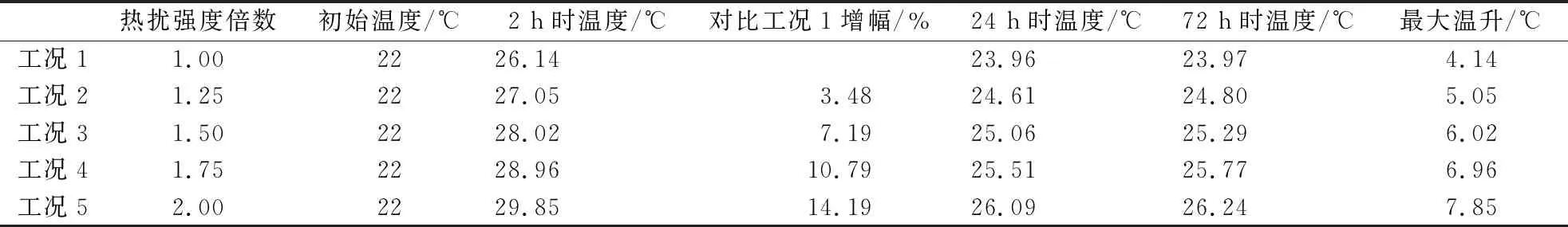

对工况1~5进行模拟,结果如图2所示。分析各工况最高温度,结果见表4。可以发现,第2 h时增加发热量100%使得室内空气最大温升为7.85 ℃,对比工况1增幅14.19%;随后由于室内发热量的降低,温度上升趋缓,两工况室内空气温差逐渐减小。0~72 h工况5最大温升7.85 ℃,没有超过温升限值,比安全界限8.3 ℃低0.45 ℃。

图2 室内热扰强度改变室内温升对比

表4 各工况室内温度

主控制室室内热扰散热强度是主控制室室内空气温度响应的重要因素。因为主控制室内热扰散热首先进入室内空气,室内空气再与热阱壁面进行换热。主控制室室内空气最大温升随室内热扰强度倍数增大逐渐上升,趋势如图3所示。

图3 热扰强度倍数与最大温升拟合曲线

利用5种工况得出的最大温升值,线性拟合处最大温升与热扰强度的关系见下式:

y=3.732x+0.406

(6)

式中y为主控制室在72 h内的最大温升,℃;x为热扰强度倍数。

当室内热扰强度增大到2倍时,室内最大温升为7.85 ℃,未超过室内温升安全限值8.3 ℃,由式(6)可知,原热扰强度的2.12倍,对应温升安全限值8.3 ℃,所以热扰强度不应该超过现有强度的2.10倍。

根据以上数据,拟合出主控制室72 h内最大温升随室内热扰强度和热阱体量同时变化的二元函数,拟合式如下:

y=5.261 43-4.591 35x1+3.581 1x2

(7)

式中x1为实际热阱体量与模型热阱体量的比值;x2为实际热扰与模型室内热扰强度的比值。

5 结论

主控制室室内热扰散热强度是主控制室室内空气温度响应的重要因素。主控制室室内空气最大温升随室内热扰强度增大逐渐上升。当室内热扰强度增大到2倍时,室内最大温升为7.85 ℃,未超过室内温升安全限值8.3 ℃,由拟合公式可知,热扰强度不应该超过模型热扰强度的2.10倍。