面向离散制造业的系统集成方案设计与实现

2021-04-07吴斌,邓琎

吴 斌,邓 琎

(1.中国船舶集团有限公司 第705研究所,云南 昆明 650101;2.云南省机械研究设计院 云南省机电一体化应用技术重点实验室,云南 昆明,650000)

随着市场竞争日益加剧,离散制造业需逐渐适应多品种、小批量、定制化的生产需求,实施企业信息化成为广大制造企业的必然选择.制造业信息化,就是以信息技术运用于企业的产品设计、制造、管理、销售和维护的全过程,实现产品整个生命周期的管理,以提高制造企业的综合竞争力.

CAD、CAPP、PDM、MES、ERP[1-4]等构成了覆盖企业研发设计、生产管理、供应链、企业资源管理等全流程信息化管理过程.虽然这些系统各应用于不同的制造环节,面向不同对象管理,但它们之间存在很多交叉业务,甚至存在着重复的信息和数据.而各个应用系统多是分时期、分阶段投入运行的,相互独立运行,存在“信息孤岛”.企业各系统间信息和数据更新不同步甚至不一致,使得数据不能自动传递、缺乏有效的关联和共享,造成业务协同水平低,市场和制造环节存在信息落差等问题,对企业总体运营造成影响,不利于企业在内部信息化建设中建立竞争力.

为了避免“信息孤岛”,解决企业信息资源管理难题,以某离散制造企业为例,结合当前企业信息系统构建运行情况,提出面向离散制造业的多系统集成方案的设计、各主要系统的流程设计与实现方法,最后对系统集成实施情况进行总结.

1 企业主要信息系统介绍

CAD/CAPP/PDM等是企业主要应用的研发设计软件系统,积累了大量设计基础资源,图纸设计和工艺设计系统较为独立,CAD与CAPP应用于不同部门,设计图纸通过纸质方式流转,存在着诸多不便,不利于设计资源的管理和设计资源的积淀.系统间尚未形成有效联系,因此在产品设计环节,把设计与工艺连接起来,增强设计环节的紧密连贯性,在产品研发设计环节实施CAD/CAPP/PDM等系统的集成是必然选择.统一编码平台[5-7]是独立于各信息系统之外的企业信息编码管理平台,作为基础资源共享平台,物料代码及代码信息能被CAPP/PDM/ERP/MES等信息系统提取和使用,统一编码平台的实施能够规范企业编码,为系统集成和整合资源提供标准化数据资源池.

MES、ERP是企业的主要管理信息系统,二者定位不同,ERP是面向企业层的资源管理信息系统,通常涵盖了财务、生产、采购与销售3大模块,以客户订单、市场需求等为计划源头,统筹企业资源配置,提升企业运行效率,其中ERP发展过程中分为2个阶段:MRP阶段,即物料需求计划阶段,根据产品结构树,制定物料需求供应计划,以优化或减少库存;MRPII阶段,增加了生产计划、产品加工工时、人力资源和生产能力等方面的管理,达到生产、供应和销售整个过程的信息服务.企业MES系统上线运行已积累了一定量的生产BOM资源,具有生产计划管理、作业计划管理、制造资源管理、工时成本管理等功能模块.MES系统在设计环节尚未实施CAPP前,提供了BOM构建功能,未实施集成前也是独立工作的一个系统,在对车间管控方面取得一定成效.

2 实系统集成的必要性

对 ERP 系统而言,主要解决生产计划问题,但是在面向车间层管理场景时,往往暴露出功能薄弱的缺点,无法及时有效组织车间调度管理.也正是因此,MES逐步发展壮大,MES 在车间层和单元层分级制定作业计划方面具有自己的优势.MES 可以实现对车间的每台设备或操作人员分派任务,MES 中的调度单对车间加工单在时间和空间范围内的进一步分解,将其细化到计划期内每个单元每台设备每天的生产任务.同时,以分派工单的形式把第2天或下一班的生产任务分派到每一个操作人员(或设备)上.而且,MES 系统反馈的数据不仅包括每台设备、每个工序和每个操作人员的数据,还包括加工过程中的状态数据,而且由于采用自动化数据采集技术,使状态数据可实时采集,并经过汇总得到整个工厂的生产现场数据.MES 系统所具有的独特技术也保证了其能够实现上述功能.CAPP/PDM一般较早应用于企业,是生产资源的前端,是MES等系统设计资源和任务的来源,企业一体化管控离不开各个子系统的集成,从设计、生产到销控等环节,实现信息流的互通,并建立反馈机制.尽管各系统的推广取得了一定效果,但没有系统的集成,系统间缺乏联动和信息集成统一,不可避免地造成系统间信息和数据更新不同步甚至不一致等问题[8-10].

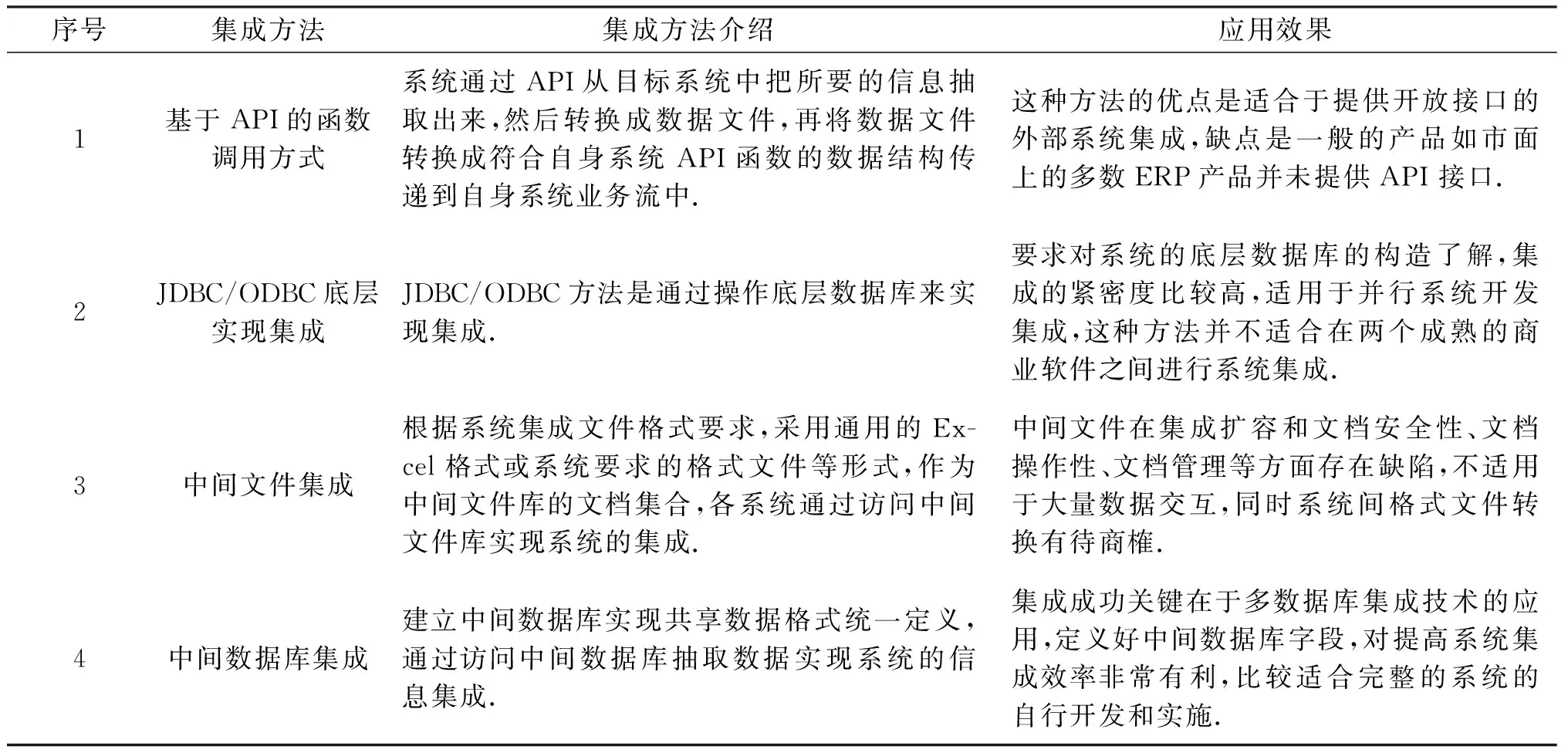

3 系统集成方法对比分析

数据集成的主要内容是基于网络环境下的不同硬件、操作系统、数据库管理系统、应用软件组成的异构数据处理环境下的数据模型、数据库的模式、查询语言、事务处理、并发性控制与数据库状态的一致性维护等一系列问题的集成.实施系统集成的目的是提供一个统一的、集中的视图,确保应用之间的互操作性,以解决跨平台、多结构数据的集成问题,帮助企业提高数据资源的集成水平.CAPP、MES与ERP等系统的集成没有最佳方案,企业应该根据自己的实际应用环境和目标需求确定解决方案.通过对企业的运营模式、发展目标和业务过程作充分的研究,确定信息如何共享、交换以此保证信息的正确传输.为此综合各方面的研究和实用成果,可以将系统的集成方法分为以下几种[11-13].

表1 系统集成方法对比列表

续表1

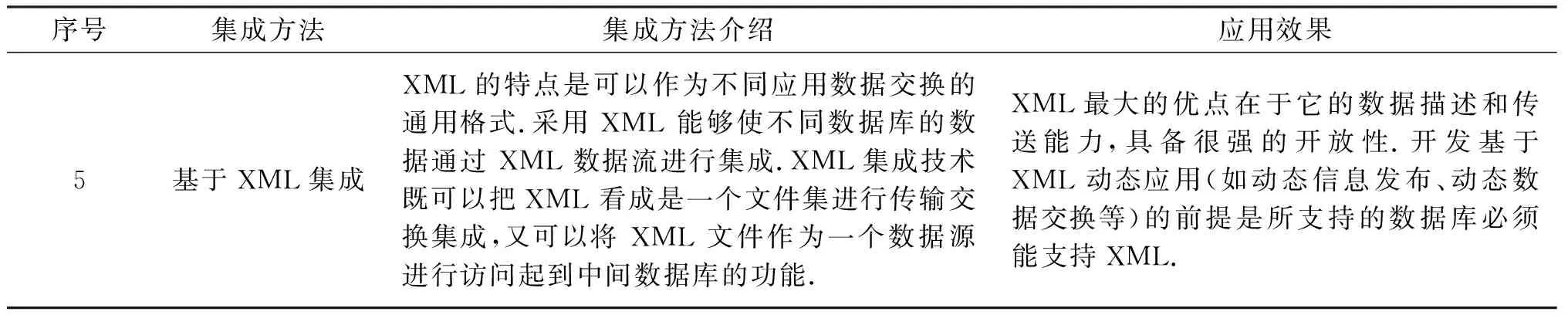

4 企业信息系统集成总体方案设计

结合企业业务联动、数据统一性等要求,设计企业信息系统集成总体方案如图1所示:初步实现物资统一编码平台、CAPP、MES、ERP以及WMS系统之间的数据集成与交互,支持企业技术设计、生产制造以及经营管理的信息化系统集成一体化运行目标.

图1 企业信息系统集成总体方案

5 主要系统集成业务流程与技术实现

5.1 产品工艺设计管理业务流程

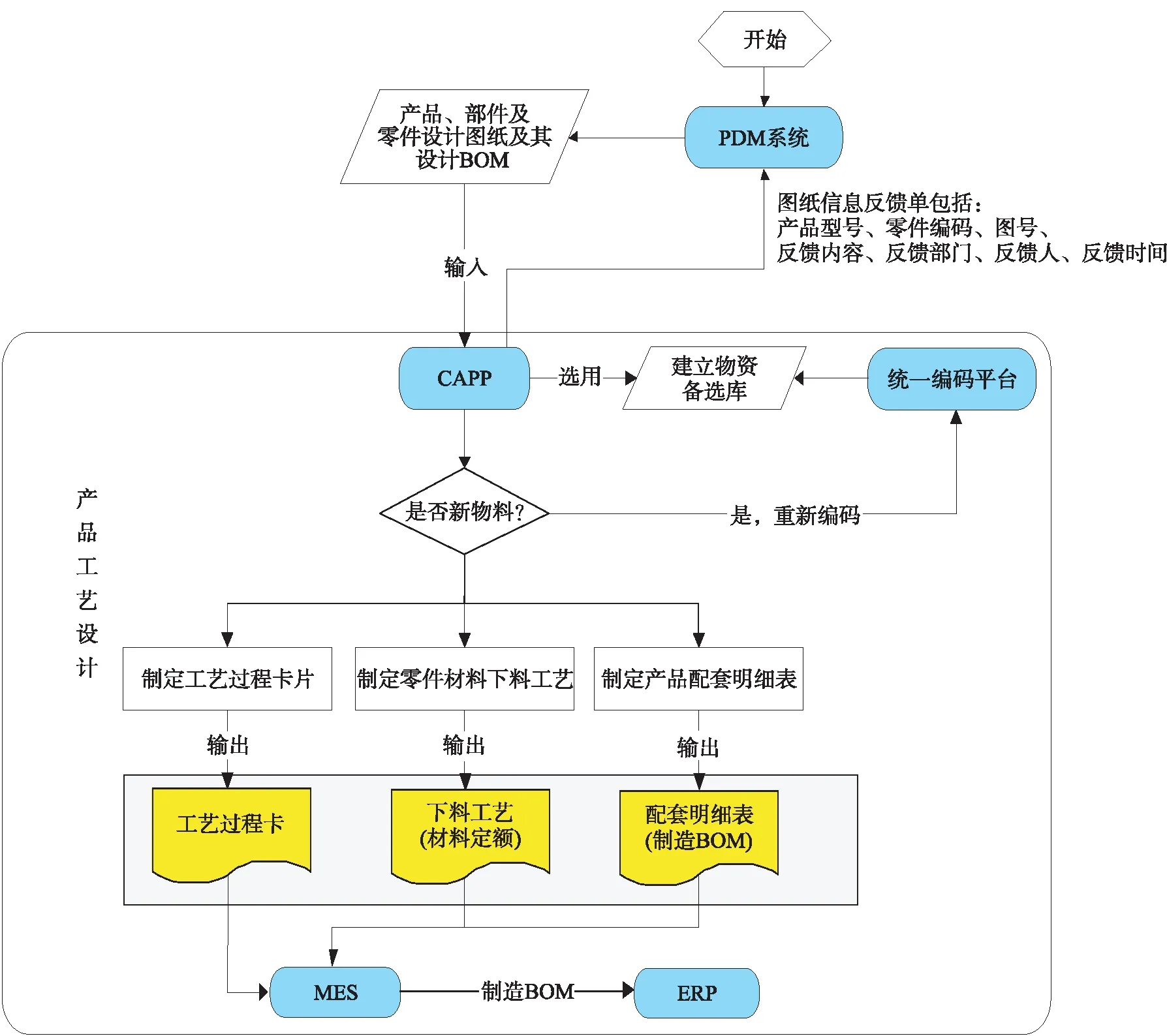

产品工艺设计管理业务流程如图2所示,考虑到MES中已有运行的产品BOM,在搭建产品BOM过程中,实际情况分为“有BOM”和“无BOM”两种情况,系统上线后都需按要求搭建产品BOM.在CAPP中BOM调整后,MES根据修正后BOM生成新版本,同时禁用老版本.MES系统集成BOM后,再传递给ERP系统.

图2 产品工艺设计管理业务流程

5.2 产品生产制造管理业务流程

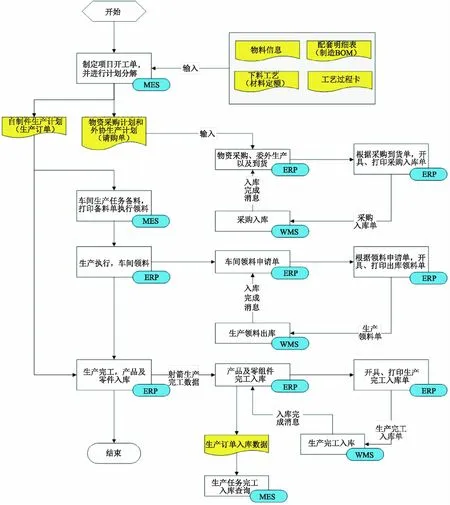

企业产品生产制造管理业务流程如图3所示,MES从CAPP/PDM接收物料信息、制造BOM、工艺信息等,下达生产计划,组织车间资源实施生产,并将生产订单、请购单等信息传递给ERP,形成系统信息的集成,增强企业敏捷制造能力.

图3 产品生产制作管理业务流程

5.3 系统集成技术实现路线

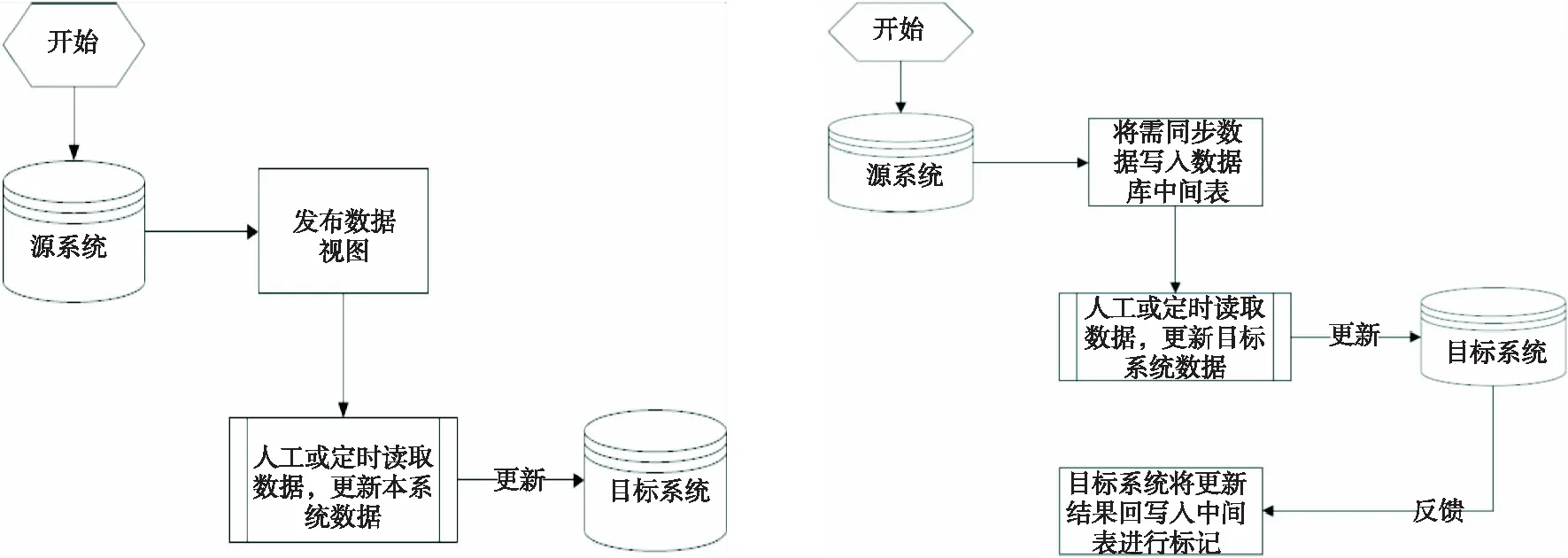

参照上述对系统集成方法的比较情况,综合考虑企业主要信息系统集成需求和集成开发实施的难易度,企业主要采取中间数据库的集成方法实施集成,其中主要包括系统运行所需基础数据集成和系统间交互业务数据集成两方面[14-15].

1)系统运行所需基础数据集成(见图4).

2)系统间交互业务数据集成(见图5).

图4 基础数据集成流程 图5 系统间交互业务数据集成流程

6 结语

离散制造业自身的特性导致生产计划调度困难,企业生产管理与信息化建设是一个持续完善的过程,通过实施CAPP/PDM/MES/ERP等系统集成,打通了企业内部信息流,构建了从企业计划、研发设计、生产制造的一体化集成框架.实施系统集成,并通过统一编码平台规范数据管理,为企业提升数据质量和信息资源的利用打好了基础.但由于各系统是分时期分阶段投入运行的,系统集成上线运行时间有限等多方面因素,仍需解决系统运行中可能存在的问题.前期各系统的孤立和功能重叠,导致同一产品的BOM出现不一致的情况,相似产品BOM差异很小、特征不明显而未做区分造成BOM数据的不统一,系统集成前建立的设计资源、BOM树资源的迁移,三维图形特征提取等都是系统集成面临的局部待解决问题,文中特别针对产品BOM等基础数据操作规范进行了说明.系统集成没有最佳方案,文中对系统集成方法进行了对比分析,企业应该根据自己的实际应用环境和目标需求确定解决方案,把握亟待解决的痛点问题,统筹全局,特别是注重基础数据的统一性,数据库设计的合理性等,逐步展开实施.