机器人控制系统在整车焊装车间的扩展应用

2021-04-07陈威张展鸿邓汝炬冯奕强

陈威,张展鸿,邓汝炬,冯奕强

机器人控制系统在整车焊装车间的扩展应用

陈威,张展鸿,邓汝炬,冯奕强

(广汽乘用车有限公司,广东 广州 511434)

文章研究论述的是工业机器人控制系统在整车焊装车间的扩展应用,应用于非常规工业机械手的工况。通过提供在整车焊装车间中的运动控制的若干解决方案,解决特定工况下运动控制中存在的成本高、设备占地空间大、故障率高、维护困难等诸多困扰生产线投入运行的课题,以提高焊装车间的生产线技术水平。

机器人控制系统;运动控制;标准化;焊装车间;伺服定位;柔性控制;扩展应用

1 前言

随着汽车行业的快速发展,汽车价格不断降低、人工成本不断攀升,全球汽车企业不断提升生产线自动化程度以优化生产效率、降低人工成本,生产线的规划合理性需要更多解决方案。

焊装车间设备数量繁多,生产线需要适用多车型共用生产线,不同车型之间使用柔性切换有成本低、占地小、维护简单、操作方便、工艺性好等优点。其中运动控制方便有多个领域存在较大提升空间。

2 机器人控制系统扩展应用

2.1 机器人控制系统

本文机器人控制系统一般指常见的用于控制工业机器人的电气系统,集成了复杂的、精细的控制算法[1],用于控制工业机器人设备的运动,实现机器人的高速、高精度[2]、高灵敏度的运动[3],一般工业机器人的重复定位精度可达±0.08mm以内。

本文主要讨论采用机器人控制系统在整车焊装车间扩展应用,完成设计开发者的运动控制方案。

2.2 机器人控制系统扩展应用

机器人控制系统的扩展应用,指无需要机器人本体,采用机器人控制系统及其他第三方机构完成的运动控制应用。如下图1,左边为传统机器人控制,右边为机器人控制系统用于扩展至其他非机器人运动控制示意图,只需要控制系统及驱动电机,配合其他运动机构,实现运动控制。使用的伺服电机模拟成机器人控制系统识别的机器人的各个轴。

图1 扩展应用示意图

如KUKA机器人KRC4控制系统可实现控制1-16个轴,即可最多控制16个电机执行机构。每个执行机构可根据实际的需求设计不同的样式,包括直线运动、转动、组合运动、两轴同步、多组同步等。

扩展应用的操作与操作机器人一样,利用示教器进行编程,简单、方便。

以下是几种在焊装车间具有代表意义的广泛运用的案例。

2.2.1夹具库切换控制

如下图2,4个库位夹具库切换系统中,图示①为X切换轴,图示②③④⑤为4个车型的存放库位控制轴。

如图2左图,传统方案采用马达柜非标集成,变频器分散控制各夹具库进行空控制切换。

机器人扩展应用方案为,采用机器人控制系统控制,如图2右图,使用5个机器人可识别的电机(机器人厂家可选列表),外部辅以执行机构,这样,夹具库的各轴被模拟成机器人算法框架内的轴,采用机器人成熟的控制系统及编程语言进行编程控制。如需再增加车型,可最多扩展至16轴,即15个车型,满足焊装车间不同车型数量的需要。尤其在焊装分步导入车型时,只需要简单扩展电机,在机器人系统作简单的编程,即可实现对新增车型的夹具切换控制,大大降低集成的工时和难度。

图2 夹具库切换控制

以4个夹具库的切换为例,传统方案需要3个马达控制柜进行控制,需要采用PLC进行编程控制。而应用机器人控制系统控制方案,只需要一个控制柜,且由机器人系统编程即可实现控制。

同时,机器人扩展应用方案具备投资成本低、硬件紧凑、占地面积少、系统成熟、操作简单、集成方便、扩展能力强、标准化程度高等一系列优点。

2.2.2多组同步举升控制

2.2.2.1 同步运动

机器人控制系统算法中的同步运动是一个非常实用且先进的技术,可实现两个电机的位置实时同步、速度实时同步,两个电机其中一个为主轴、另一个则为从轴,只需要示教主轴的位置,从轴则会跟着同步运动。在一些需要采用2个电机驱动2个执行机构单独运动的工况下,具有非常明显的优势。

2.2.2.2 多组同步举升控制

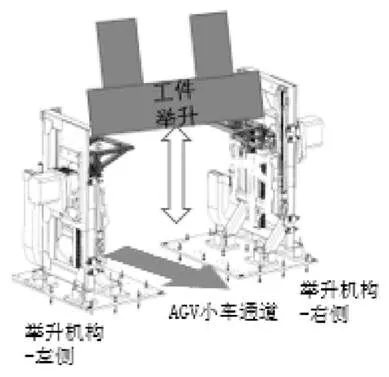

如下应用,焊装车间的地板分拼工位(又称3P工位),前地板、前机舱、后地板三个工件需要举升,如图3。

图3 3P工位示意图

如图4,但由于每个工位采用AGV运输,AGV需要通过工位,所以左、右两同步举升的传统方案有以下两种:①为采用气缸驱动,调速阀控制以调整同步性,②采用变频器控制电机进行驱动,每个上件口通过挖地坑的方式用于布局左右两侧的联轴器以及电机。但是这两种方案均存在较大弊端,如方案①气动控制容易出现漏气导致两侧不同步、精度差、调试困难、运行不稳定、节拍慢等缺点,方案②挖地坑布局导致点检、保养、维修困难。此外,还在两种方案均由于运行不平稳导致设备寿命短等、3个上剪口距离远,操作盲区大等课题。

图4 上件口示意图

机器人扩展应用方案,如下图5控制架构示意图,采用机器人控制系统控制,每个上件口两侧使用独立的2个电机进行驱动,利用机器人控制系统的位置同步控制功能,保证两侧举升完全同步。同时,3个上件口采用相同方案,并且由一套机器人控制系统对3个上件口共3组同步轴进行集中、同时控制。如此方案可解决以上传统控制方案出现的诸多课题。

图5 3P工位控制原理图

2.2.2.3 多组混合同步运动控制

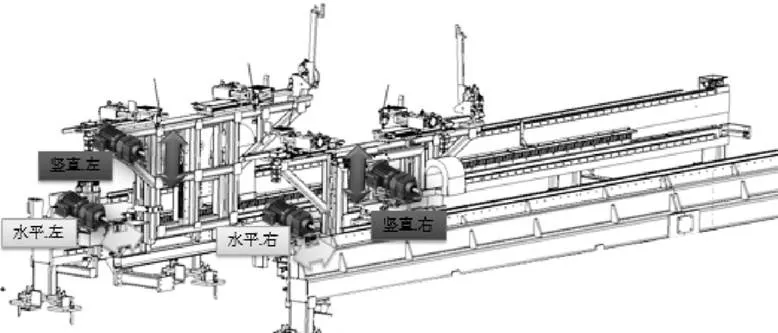

如下图6运动组件(下成传送机构),焊装车间的工件搬运,与高速运转的往复杆配合使用,如应用在地板总成线、车身线。传送机构两侧分别设计一个举升机构,用于工件的举升和下降;传送机构两侧分别设计一个水平输送机构,用于工件的从一个工位到下一个工位的传输;

图6 传送机构运动示意图

传统方案,如图7左图,采用2个非标集成的马达控制柜进行控制,其中水平左右两侧电机同步控制,左右两侧电机竖直同步控制。但是该方案现场使用故障率较高,时常出现通讯延时导致两侧不同步故障,恢复时手动操作困难。

对以上方案存在的弊端,采用机器人系统扩展应用方案,如下图7右图,4个电机模拟成机器人轴,分别控制左右两侧的水平、竖直方向的机构。其中,左右两侧水平电机为位置同步控制,左右两侧竖直电机为位置同步控制,并且由一套机器人控制系统对传送机构所有动作进行集中控制。该方案利用机器人的控制系统的稳定性,解决了传统方案存在的课题,此外,也能够减少非标集成的柜体的占地面积、操作更加灵活,低延时的程序运行也降低了设备运行的时间。方案对比如下图所示:

图7 传送机构控制原理

2.3 应用轴扩展及低成本采购方法

机器人控制系统的柔性扩展较方便,只需要硬件按照规划一次性预留好,在扩展轴时,修改软件程序部分的配置,即可轻易实现扩展。如本文上述夹具库切换控制方案中,焊装生产线如满载车型数量为4个,一期导入1个,后期逐步追加至4个。机器人控制系统扩展应用的方案,可在第一款车型导入的时候整体规划,控制柜配置4个轴的伺服包,后续增加车型夹具库只需要增加电机和电缆,以及外部的执行机构,而不需要像传统方案一样非标集成电气柜体。

关于成本的控制,则应是一次性根据项目的规划购入足额配置以降低采购成本,避免后期采购的时候购买用于扩展的备件,因为如此,机器人厂家通常是以备件的价格销售,成本会大幅增加。后续增加配置的通常还需要厂家专业人员对柜体进行改造升级,也是较大的成本的支出部分。如上述一套4库位的机器人控制系统合计需要5个轴,一期导入一个车型只需要2个轴(库位轴及切换轴),为降低成本,一次性应按照规划好的4库位进行配置机器人控制系统。

2.4 扩展应用优势总结

机器人控制系统扩展应用的优势明显,主要体现在成本、集成效率、电气柜体占地空间、操作性、标准化、扩展能力、故障率、运行速度、想要节拍等方面,以国内某著名汽车品牌焊装一个车间应用为例,该车间合计使用机器人系统控制的夹具库控制系统30套,节约工厂占地面积72m²,节约投资150万(仅设备投资,不含集成工时、人工成本节约等),以下为一套机器人控制系统相比传统方案的主要优势总结。

表1 4车型夹具库控制系统(一套)

3 结束语

本文是按照焊装车间适用范围的运动控制采用的机器人控制系统的扩展应用的探讨,介绍了多种代表性的焊装车间应用,为当前众多自动线升级改造、手工线改自动线、新建车间等项目提供可实现、风险较低、成本低、速度快的方案作为参考。

机器人控制系统扩展应用简单,但非常实用。扩展方案围绕已成熟的机器人系统为中心,利用其优势,以电机及外部非标多样式的执行机构为实现目标,辅以编程,实现现场的集中运动控制,该系统在焊装车间是一套极具竞争力的运动控制系统。

[1] 黄文嘉.工业机器人运动控制系统的研究与设计[D].杭州:浙江工业大学.2015.

[2] 林立,秦芳清,陈玮,等.工业机器人伺服控制系统建模及仿真[J].邵阳学院学报(自然科学版).2019(6).

[3] 谢完成.多轴运动控制器在机械手上的研究[J].计算机测量与控制, 2010,18(008):1783-1785.

Extended Application of Robot Control System in Vehicle Welding Workshop

Chen Wei, Zhang Zhanhong, Deng Ruju, Feng Yiqiang

(Guangzhou Automobile Group Motor Co. Ltd., Guangdong Guangzhou 511434)

This paper studies and discusses the extended application of industrial robot control system in the whole vehicle welding workshop, applied to the working condition of unconventional industrial manipulator. In order to improve the technical level of the production line in the welding workshop, several solutions for motion control in the whole vehicle welding workshop were provided to solve the problems that troubled the operation of the production line, such as high cost, large equipment occupation space, high failure rate and maintenance difficulty, etc., in specific working conditions.

Robot control system; Motion control; Standardization; Welding workshop; Servo positioning; Flexible control; Extended application

10.16638/j.cnki.1671-7988.2021.06.037

U466

A

1671-7988(2021)06-120-04

U466

A

1671-7988(2021)06-120-04

陈威,本科,就职于广汽乘用车有限公司,研究方向:机器人应用技术、汽车生产线设备技术。