油漆车间电泳灰粒控制及改进

2021-04-06周晔明肖其弘李博文叶紫平王祉彬

周晔明,肖其弘,李博文,叶紫平,王祉彬

(上汽通用汽车有限公司,上海 201206)

伴随中国经济的快速发展,汽车刚性需求急剧增加,各车企纷纷增建生产基地,提高产能以抢占市场份额。面对日趋激烈的竞争,油漆表面质量作为汽车质量最直观的表现,发挥着重要作用。

油漆涂层在传统工艺下一般可分为磷化/薄膜、电泳、中涂、色漆、清漆共5 层,其中前处理电泳是白车身进入油漆车间后的第一道全自动浸涂工艺。电泳漆广泛应用于汽车行业,能达到满意的耐腐蚀和防冲击性能,然而电泳工艺后漆膜表面产生的灰粒杂质数量最多,尽管后道电泳打磨可处理表面灰粒,但对后续漆膜质量依然会造成较大影响。

电泳工艺在整车厂应用已有很长时间,技术不断改进、优化,从传统电泳漆到高泳透力电泳漆,工艺已经相当成熟,安全、环保、效率、质量等方面都有很大提升,但电泳杂质控制问题一直是困扰油漆车间的一大痛点,且这方面国内外相关文献资料偏少,缺乏系统性的分析和实践论证。不管是在理论层面,还是在运用和推广方面,对电泳灰粒控制的改进及研究具有重要意义。

1 电泳灰粒改进方向的研究

1.1 电泳灰粒的形成原因

在烘干后的电泳漆膜表面经常会出现手感粗糙、较硬的颗粒,或肉眼可见的细小凸起,又或附着在车身表面的颗粒状物质,这种漆膜缺陷统称为电泳灰粒。

根据电泳灰粒的形成原因,从以下几个方面进行分析。

1.1.1 白车身洁净度对电泳灰粒的影响

板材是油漆的基础,白车身在焊接和表面打磨过程中会产生大量铁屑、焊渣、焊球[1],处理不干净会被直接带入油漆车间,进入前处理和电泳槽液中,部分残留在车身内外表面。经现场测试,通过内外表面灰粒擦拭后称重的方式对白车身洁净度进行评估,单台车辆灰粒量可达30 g 以上。在对前处理槽体进行倒槽清洗时也发现预脱脂、脱脂、表调、磷化、水洗等槽底均存在大量铁屑和焊渣,进一步确定目前白车身铁屑、焊渣较多,洁净度差,已经超出了前处理的工艺处理能力。此外白车身洁净度控制极不稳定,不同车型波动幅度较大(15 ~ 35 g/台)。采用电子显微镜对电泳车身表面的大颗粒杂质采样分析发现,绝大部分灰粒为金属颗粒,小部分为电泳结块(如图1 所示),说明电泳灰粒的根本源头还是在车身车间。

图1 电泳结块 Figure 1 E-coat slag

1.1.2 前处理工艺对电泳灰粒的影响

在统油漆车间,前处理主要分为脱脂、磷化/薄膜、水洗三大类工序。

脱脂工序使用脱脂剂对车身表面防锈油、拉延油、切屑液、防锈蜡等工艺过程中使用的油脂类残留物进行清洗,同时通过洪流冲洗,清除车身内表面的金属颗粒杂质。磷化工序所产生的磷化渣会造成电泳灰粒,现出于升级与环保需要,大多已被锆系薄膜代替。水洗工序一般分为喷淋水洗和浸水洗,通过反渗透水在脱脂及磷化/薄膜后采用多道喷淋、浸水洗对车身内外表面的残余化学品进行清洗,避免窜槽现象发生。

停产期间,通过倒槽清洗,对整个前处理工艺系统进行深度清洁,日常生产期间则通过每个槽的过滤系统对槽液进行循环清洁。整个前处理工艺的过滤系统一般有旋液分离器、纸袋过滤器、沉降槽、过滤袋、磷化除渣机(磷化工艺适用)等几大类,能保证前处理工艺的有效运行,避免后道电泳系统受到污染[1]。但如果白车身杂质灰粒过多,那么以上措施对最终电泳灰粒的减少效果还是有限,部分杂质会进一步随车身进入电泳系统。

1.1.3 电泳工艺对电泳灰粒的影响

目前车间使用的是高泳透力阴极电泳漆。生产中主要监控的参数有固含量、颜基比、pH、电导率、槽液温度、电泳电压等。电泳对入槽车辆的要求很高,车身的清洗效果直接影响到电泳涂装的质量和电泳槽液的稳定性。电泳喷淋系统也是影响电泳成膜质量的重要因素之一。该系统包括电泳入槽加湿喷淋、电泳出槽喷淋、超滤喷淋、水洗喷淋等。车身进入电泳槽体时,若车身存在杂质或车身部分表干,入槽后会导致车身表面电流密度不均匀,继而造成膜厚不均,影响漆膜表面的平整性。另外,若电泳槽循环不良,在电泳成膜过程中灰粒杂质会沉积在漆膜中。电泳出槽喷淋过程中冲洗压力不足会导致漆膜粗糙,表面电泳结块及颗粒无法被冲洗掉。车身在通道内行进过程中,应确保喷淋系统均匀喷淋到整车各个部位,避免喷淋不均导致车身粗糙及颗粒产生。

国内前处理电泳工艺的输送方式主要有旋转、摆杆、C 型悬挂等。对于摆杆式输送链,电泳过程中颗粒杂质在水平面存在沉积现象,再加上白车身洁净度较差的话,就进一步加重了水平面颗粒的堆积,而水平面槽上喷淋无法保证完全冲洗干净。改用旋转式输送链则可在电泳过程中消除水平面的颗粒沉积问题,电泳表面灰粒状态会有很大改善。

1.2 改进方向的确认

根据以上分析,现场安排两组车辆进行对比试验验证。选取10 台相同车型车辆,分成2 组,每组5 台。第一组在前处理进口湿膜状态下,前盖表面完全打磨擦拭干净,确保无杂质颗粒残余;第二组不做任何表面处理,做好标识,正常进入电泳工艺。车辆出烘房后,对10 台试验车辆的前盖进行灰粒杂质分析,发现实验组与对照组基本没有差别。由此可以确认,电泳打磨处理的大部分灰粒在电泳工艺段的成膜过程中就已沉降,且后续喷淋无法有效去除,烘烤后嵌在漆膜内部,形成电泳灰粒。

综上所述,车间现场电泳漆膜灰粒问题主要由白车身的铁屑、焊球以及电泳结块组成,可以通过改进白车身灰粒、控制前处理工艺、改善电泳主槽三平面颗粒沉降、提高电泳出槽后道水洗能力等4 个方面着手,对灰粒状态进行改进。

车间现场白车身洁净度已通过每周擦拭称重,定期反馈车身车间进行控制,形成工厂内部协同管理机制;前处理经过设备工艺改进,薄膜工艺的升级,从根本上消除了磷化渣对电泳灰粒的影响。后续车间对改善电泳主槽三平面颗粒沉降、提高电泳出槽后道水洗能力等方面展开工作,结合理论研究,尝试了多种改善方案。

2 电泳灰粒改进的措施

2.1 电泳主槽循环方向的调整

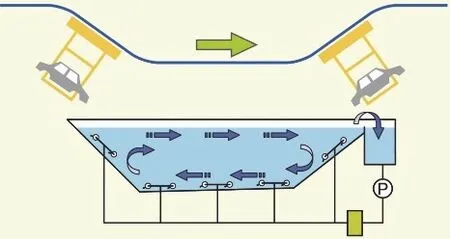

传统电泳主槽采用槽液层流与车辆行进方向同向的槽液循环工艺(见图2)。通过循环后,槽液表面产生的泡沫、杂质、电泳结块等经溢流板流入辅槽,将其过滤去除。

图2 电泳主槽循环 Figure 2 E-coat tank circulation

白车身从车身车间进入油漆车间后,内外表面存在大量焊球、焊渣、油污、车身胶等污染物,经过前处理清洁工艺后,95%以上的污染物可被去除,但由于内表面清洁效果不如外表面,依然有部分杂质污染物残留在车身内腔。

电泳主槽的槽液黏度大于前处理槽液,使得内腔杂质更容易伴随槽液流动,被带出车身,污染电泳槽液。由于试验车间采用摆杆式输送链,前期已经论证过,该工艺在电泳过程中更容易令槽液中的杂质颗粒沉积在车身三平面。从电泳车身表面灰粒状态来看,垂直面颗粒明显好于水平面。现场根据实际产量情况,每半年会对电泳主槽进行一次倒槽清洗,从倒槽后电泳车身灰粒表现的数据统计来看,随着产量的增加,灰粒数量呈逐渐上升的趋势。对现场电泳槽液取样,在实验室进行L 泳板试验,也发现槽液中已有一定颗粒杂质污染,证实了随着生产量的增加,电泳槽液会被白车身带入的杂质颗粒逐渐污染,在电泳过程中又由于颗粒沉降作用而再次附着在车身三平面,形成电泳灰粒。因此,在白车身金属灰粒问题得到彻底解决前,现场考虑从电泳主槽自身循环着手,加大槽液与车身相对流动速率,减少电泳过程中三平面颗粒沉降问题。

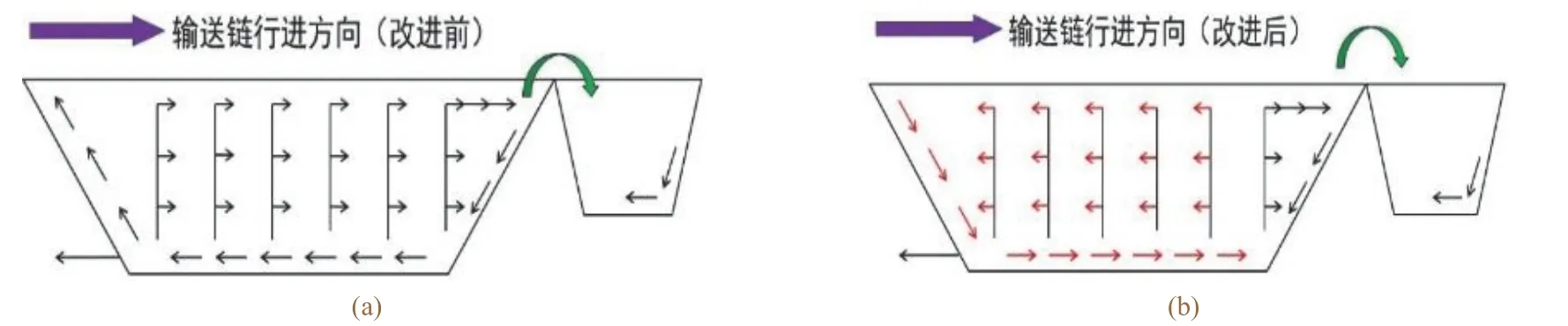

经过前期方案的制定和研究,车间在电泳倒槽期间,对槽体底喷淋及侧喷淋的角度进行调整,使得槽液整体循环方向从顺时针变为逆时针(如图3 所示),即相较于车身行进方向,从顺向变为逆向,使得旋摆链行进过程中,层流与车体表面形成对冲,因此槽液中悬浮的颗粒不容易在车身三平面沉积。改造完成后通过外表面灰粒数量统计对比,较改造前整体下降约28%,特别是前盖和车顶区域。从灰粒成分分析可得知,焊球下降数量尤为显著。

图3 改进前(a)后(b)电泳主槽的循环情况 Figure 3 Circulation in e-coat tank before (a) and after (b) modification

此次调整的结果进一步确定了白车身带入的杂质颗粒对电泳槽液和电泳打磨灰粒都有显著的影响。该工艺优化经过车间验证后,与油漆技术部门进行了充分沟通交流,从设计角度正式将此工艺作为后续新建工厂项目的标准工艺,同时继续对电泳槽液整体循环进行优化,效果显著,可在汽车涂装工艺中借鉴推广。

2.2 电泳出口高压水喷淋的改造

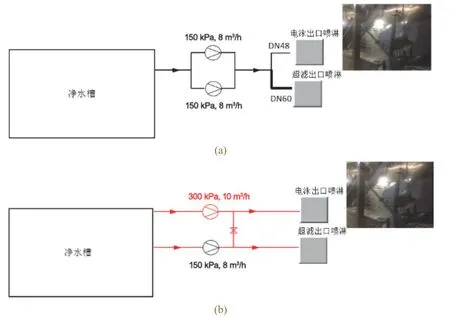

电泳出槽喷淋是电泳后的第一道清洗工艺,利用超滤水对电泳后附着在车身的浮漆进行清洗,去除车身表面电泳残液,可降低后道工序槽液的固体分。通道内供应的电泳超滤水通过2 个并联的泵分别供应到电泳出口喷淋和超滤出口喷淋,喷淋压力设定为150 kPa。超滤出口喷淋的管径要大于电泳槽出口喷淋管径。

经过观察发现,电泳出槽口喷淋压力和流量明显不足,电泳出槽后表面的残余电泳漆冲洗不干净,被带到后续工序中,导致电泳漆利用率低;同时电泳后超滤水洗槽较浑浊,固体分含量高,导致电泳流挂多,电泳班组打磨后产生大量的电泳灰。针对以上问题,现场进行了管路硬件改造,将2 个并联的泵管路单独分开,分别供应电泳出口喷淋和超滤出口喷淋,减少喷淋压力和流量的波动。

电泳出口喷淋的主要目的为清洗电泳表面的浮漆,所以设计时喷淋压力很低。通过实验验证,发现喷淋压力的提高能有效提升电泳表面质量,冲洗电泳浮漆的同时还可以冲走表面残余的电泳结块,在一定程度上减少了电泳灰粒的产生,同时能提高电泳后超滤水槽的洁净度,减少电泳流挂。

通过对喷淋水流量、压力反复进行实验验证,不断调整,最终将泵的压力从150 kPa 提升至300 kPa(如图4 所示),并同时将出口喷淋喷嘴的型号从6004 更换为5020(高压喷嘴),达到了最佳的喷淋效果。从电泳打磨统计的整车电泳灰粒数据来看,改进后灰粒数量整体下降17%,有效减少了电泳打磨工作量。同时经过管路改造后,前后两道喷淋更易于流量、压力的控制,使得液位更加平衡。电泳后水洗浸槽的固体分被稳定地控制在0.5%以下,整车电泳流挂下降20%,可减少每天10 m3去离子水的更新以及相应的废水排放,在提升质量的同时也实现了节能减排目标。

图4 改造前(a)后(b)的电泳喷淋压力 Figure 4 Pressure of sprinkler before (a) and after (b) modification

2.3 电泳湿膜的湿打磨工艺

在电泳湿膜观察区对车身外表面状态进行观察,可以发现很多小颗粒在电泳表面凸起。由于经过电泳烘烤后金属颗粒与电泳漆膜会结合得更牢固而不利于去除,如能在电泳湿膜状态下对车身三平面打磨,去除大部分金属颗粒,则可进一步减少电泳打磨整拉过程中产生的打磨灰粒以及打磨工作量。

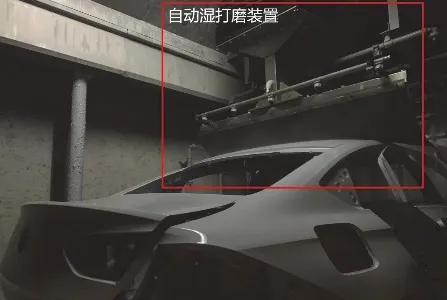

在电泳工艺段出口安排实验人员,使用捆绑了无纤维抹布的电泳打磨网格砂片在电泳前盖表面轻轻打磨擦拭。在不影响机运速率的前提下,连续打磨5 台实验车辆,并用纯水将外表面冲洗干净。出电泳烘房后对实验车辆前盖颗粒数量进行统计,并对电泳膜厚及粗糙度进行测试,从而评估湿打磨对漆膜的影响,结果见表1。可以发现,经过湿打磨后的车辆前盖颗粒数明显下降,同时电泳表面粗糙度及电泳膜厚基本没受影响。由此确定,湿打磨对于减少电泳灰粒而言是很有效的改进途径,但电泳湿膜观察区工作环境恶劣,且打磨后表面清洗不便,不适合长期人工操作,人工打磨的可行性较低。因此考虑在电泳后水洗喷淋工序槽体之间增加自动湿打磨装置,对电泳湿膜三平面进行打磨,打磨后及时进行冲洗,从而避免人工打磨存在的问题。

表1 电泳湿膜湿打磨与否的前盖测试数据 Table 1 Test data for e-coated front hoods with and without wet sanding prior to baking

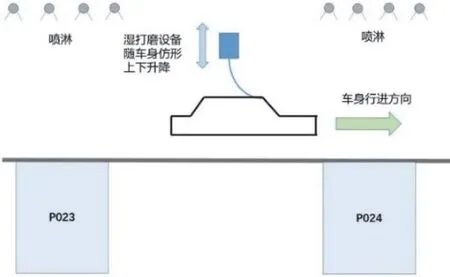

湿打磨装置安装于电泳后最后一道超滤喷淋水洗与第一道纯水喷淋水洗之间,如图5 所示。在电泳入口安装有车型识别系统,当车身即将到达湿打磨位置时,通过室体侧壁安装的光电开关对车身进行再次识别,确认车型无误后竖直方向电机开始启动,根据不同的车型仿形进行相应的垂直升降运动,同时水平运动装置带动砂网对车身三平面进行水平方向的往返式打磨。当完成一辆车的打磨后,该装置自动回到最高的安全位置。该设备由3 套控制系统组成(见图6),包括打磨装置、运动装置及喷淋系统。

图5 湿打磨工艺的改造 Figure 5 Application of wet sanding process

图6 湿打磨装置构成示意图 Figure 6 Sketch of wet sanding equipment

打磨装置:车身在运行过程中,由1 795 mm(长)× 525 mm(宽)× 1 mm(高)的砂网幕帘对车身进行擦拭(如图7 所示),砂网网格的粒度通过试验反复验证、筛选,确定选用P600 型,既起到良好的打磨效果,又能避免砂网过硬而对车身表面造成划伤、碰伤。幕帘通过蝶形螺母锁紧,方便拆卸更换砂网。根据现场实际运行状态,砂网每月更换一次,即可保证打磨效果良好。

运动装置:由水平运动装置和竖直运动装置组成,水平方向为往复式运动,垂直方向根据按车型制定的打磨仿形作上下运动。配合电泳车身的匀速行进,便可在车身表面实现打磨效果。

图7 湿打磨现场照片 Figure 7 Photo of wet sanding in painting line

喷淋系统:在幕帘上方安装纯水喷淋系统,当湿打磨设备开始运行时,喷淋系统接收到信号并启动,对幕帘进行喷淋,使幕帘保持湿润的状态。喷淋系统共5 个喷嘴,单个喷嘴流量为2 L/min,压力60 kPa,总纯水消耗量为600 L/h。

完成湿打磨后的车辆直接进入后道纯水喷淋,第一时间对打磨后掉落的杂质颗粒进行冲洗,以避免杂质再次黏附于车身表面。

改造后通过一定时间的仿形优化,确保幕帘与车身达到合适的贴合度,电泳车三平面灰粒也在稳定下降。最终经过统计,直径大于1 mm 的电泳灰粒数量减少58%,最低只有个位数,平均单车打磨灰11 个,电泳打磨灰粒数量有了质的改变,对后道中涂打磨和精饰打磨的杂质数量均有改善效果。

3 结语

针对电泳质量的改进,从最初的功能性要求,进一步向外观灰粒控制目标拓展。此次研究,通过现场几次电泳工艺的不断优化,从理论到试验,再进行改造、验证,最后形成标准化,使得车间电泳打磨车辆表面灰粒得到重大改善,整体灰粒数量下降75%,对油漆车间的质量控制起到了积极的作用,同时大大降低了人工打磨操作的工作量,取消了电泳打磨班组三平面整拉工序,每班可减少2 名操作员工。

随着私车普及度越来越高,客户对外观质量要求也在不断提升,通过此次对电泳灰粒的研究攻关,作为现场寻找改进机会的一大突破口,对同行具有一定的参考价值。一线制造质量的精细化过程管理必将是未来提升产品质量的必要手段。