基于Cruise的整车动力性和经济性分析

2021-04-06郁逸桢郑长江

郁逸桢,郑长江

(河海大学 土木与交通学院,江苏 南京 210098)

车辆的动力性和燃油经济性是综合评估汽车性能的重要指标。王锐[1]通过对比某车型的动力性理论数据和Cruise软件仿真结果得出,仿真分析精确度高于理论计算。朱路生[2]针对轻型卡车建模仿真,对比分析了Mule车和标杆车型,确认了Mule车性能指标优于标杆车型,具备细分市场的差异化竞争力。王琳[3]基于Cruise软件仿真分析了某款手动挡汽车,并将仿真结果与试验结果对比研究,验证了动态建模仿真分析应用于产品开发研究的可行性。采用软件仿真并配合试验研究,在整车动力性和经济性评价方面取得了较好的应用效果。然而,现有基于Cruise软件对车辆传动系统的进行优化的研究较少,且大部分仅通过调节变速器一挡或最高挡的传动比进行优化分析,本文通过设置不同的变速器各挡位传动比参数及主减速器比参数,进行组合优化,更进一步的优化了传动系统,综合提升了车辆的动力性和燃油经济性。

1 理论基础

1.1 动力性评价指标

动力是汽车最基本最重要的性能。评价车辆动力性的几项重要指标即最高车速、加速时间、最大爬坡度[4-6]。

(1)最高车速:在水平且条件良好的路面上车辆所能达到的最高行驶速度,即无风条件下车辆在平坦路面行驶时,行驶阻力和驱动力平衡时的车速[7]。

(2)加速时间:通常使用汽车的加速时间来表示汽车的加速能力,它能很大程度上影响车辆的平均行驶车速。加速时间分为原地起步加速时间与超车加速时间[9]。

由运动学可知:

(1)

(2)

式中,t表示车辆的加速时间,s;u表示车辆的行驶速度,km/h;a表示车辆最高挡或直接挡加速度,m/s;u1表示车辆起始加速的速度,km/h;u2表示车辆加速终止的速度,km/h。

可通过图解积分求得车辆的加速时间。

(3)最大爬坡度imax:车辆满载(或某一载荷质量)时在水平良好路面的上坡能力。通常情况下,车辆1挡的最大爬坡度即汽车的最大爬坡度[10]。则最大爬坡度为:

imax=tanαmax。

(3)

式中,αmax表示最大爬坡角度。

1.2 燃油经济性评价指标

汽车的燃油经济性即在不影响车辆动力性能时,以较少的油耗进行经济行驶的能力[11]。车身形状、发动机排量与功率、变速器传动比、主减速器传动比等结构参数都能一定程度的影响汽车的燃油经济性[12]。通常使用车辆行驶100 km的燃油消耗量这一指标来评价车辆的燃油经济性。

等速百公里燃油消耗法的优势在于测量较为简单,同时不可避免的劣势即这种方法并不能非常全面的做出评价,它忽略了车辆在运行过程中路况、天气等自然因素的变化[13]。尤其是在城市中行驶时,车速稳定在某一定值基本是不可能的,车辆由于复杂的路况会频繁的加速、减速、怠速、起步、停车。所以,等速百公里油耗法测量得出的结论是相对片面的。实际的行驶过程中,由于城市路况的复杂性,车辆完全处于等速行驶的状态是不现实的。因此综合多种行驶工况的循环工况燃,油消耗量用以评价整车的经济性是非常符合实际,更加真实可信。

2 整车仿真模型的建立

奥地利的李斯特内燃机及测试设备公司主导研发的Cruise软件是现在用户最多、运用程度最广的仿真软件之一。

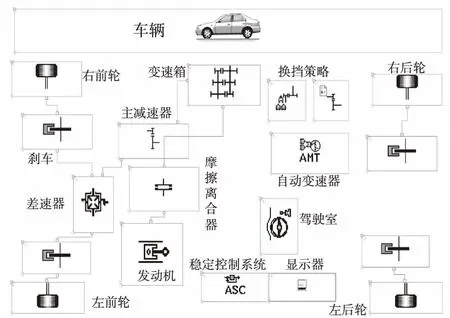

Cruise软件采用了模块化的设计方法,将车辆的零部件和总成设计为独立的模块,按照车辆动力的传递路线来搭建整车模型,从而对车辆的动力性、经济性等进行分析和预测[15]。

搭建Cruise整车模型的步骤如下:

(1)分析车辆的各个组成部件及其结构布置,搜集所需参数。

(2)根据车辆实际情况,将元件库中选中的整车、轮胎、发动机、主减速器、差速器、离合器等子模块拖拽到相应的编辑区域,修改调整各参数数值。

(3)综合考虑整车各部件间的结构关系和数字信号传递流程,对发动机、主减速器等部件进行机械和信号连接,并进行相应的检查校核。

(4)根据研究需要设置计算任务,如车辆加速性能、循环工况等。

(5)运行计算任务并分析仿真结果。

搭建整车模型的工作流程如图1所示,整车模型如图2所示。

图1 基于Cruise软件建模工作流程图Fig.1 Workflow of software modeling based on Cruise

图2 整车模型的搭建Fig.2 Vehicle model building

在搭建完成的整车模型各个模块中输入相应的参数,如表1所示。

为在Cruise仿真软件中计算各指标,本文布置的任务包括:

(1)循环行驶工况:用于计算车辆的经济性及排放性能。

表1 某紧凑型轿车的整车基本参数Tab.1 Basic parameters of a compact car

(2)爬坡性能:该任务属于静态计算,可得出整车在满载的状态下各个挡位的最大爬坡度,并得到相应曲线。

(3)稳态行驶:该任务可计算车辆各挡位的性能和最高车速。

(4)全负荷加速:该任务下设各挡位的最大加速度计算、原地起步连续换挡加速度计算、超车加速度计算三个子任务。

(5)巡航行驶工况:通过计算可得往返两城之间的总油耗量和排放情况。

3 整车动力性、经济性仿真结果分析

3.1 动力性仿真

(1)最高车速:车辆的最高车速受发动机功率、最大转矩和传动系传动比等因素的限制。基于Cruise软件仿真可求得车辆在各个挡位下的最高车速,车辆在1挡时的最高速度可达50 km/h,此时转速为4 870 r/min;车辆的最高车速即最高挡位6挡时的最大速度187 km/h,此时的发动机转速为4 820 r/min。

(2)最大加速度:Full Load Acceleration in all Gears板块中将显示各个挡位的最大加速度仿真计算结果。车辆在一挡时的加速度最大,其数值为4.03 m/s2,此时发动机的转速为4 286 r/min。车辆的最大加速度随着挡位的升高逐步降低,2挡时的最大加速度可达2.72 m/s2,3挡之后的最大加速度降低明显,6挡时的最大加速度只有0.63 m/s2,所以车辆在高速上以高挡位定速巡航时需要进行超车时车辆会积极降挡,以求得较大的加速度。加速度曲线如图3所示。

图3 各挡位的最大加速度曲线图Fig.3 Maximum acceleration curve of each gear

(3)原地起步连续换挡加速时间:车辆从0 km/h加速至60 km/h所用时间为6.84 s,达到60 km/h时发动机转速为2 625 r/min,从0 km/h加速至100 km/h所用时间为13 s,达到100 km/h时发动机的转速为4 376 r/min,加速能力处于良好的水准,与实际测得的加速时间相差不大。原地起步加速时间曲线如图4所示。

图4 原地起步连续换挡加速时间曲线Fig.4 Acceleration time curve of continuous shift from starting in place

3.2 燃油经济性性仿真

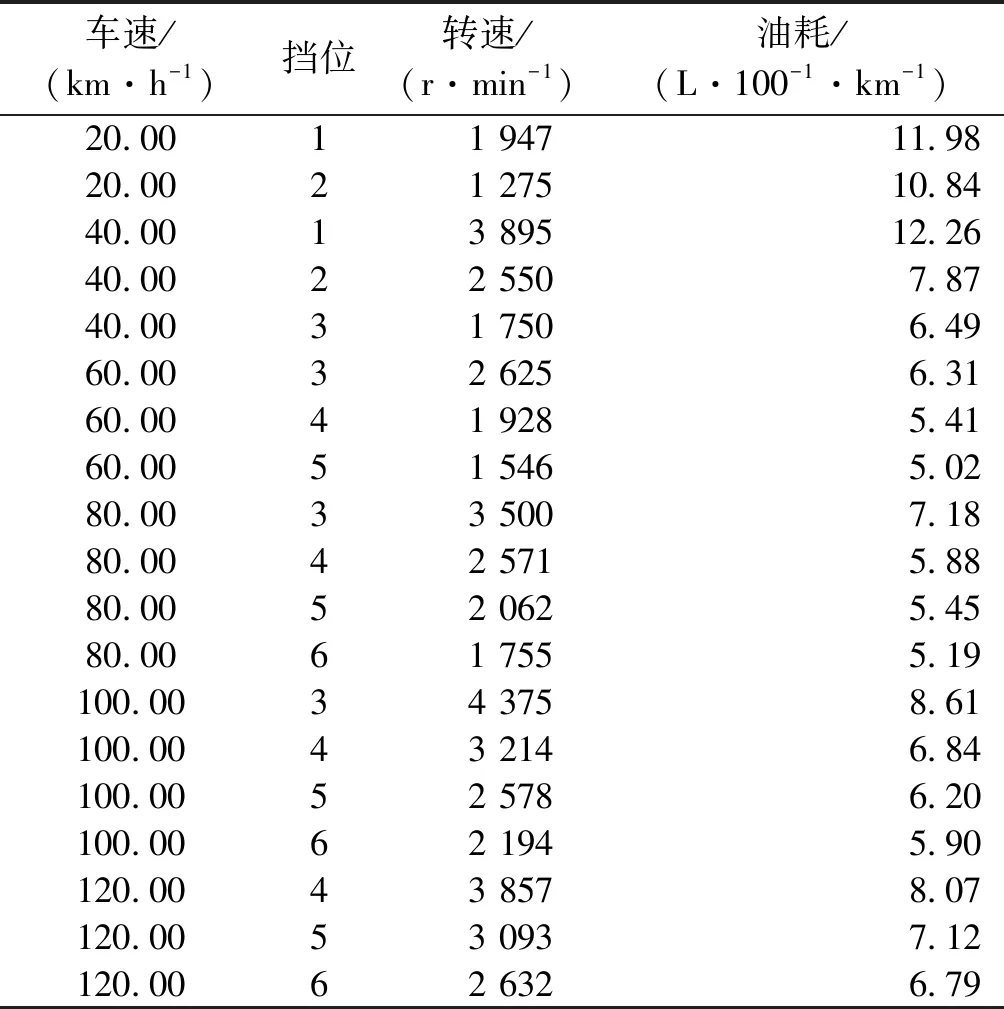

(1)等速百公里油耗

仿真结果显示次高挡以80 km/h等速行驶时燃油消耗量为5.45 L/100 km,120 km/h等速行驶时燃油消耗量为7.12 L/100 km。分析图中相应数据可得出结论:当车速相同时,整车可挂入的挡位中,当挂入的挡位越高,其转速较低,油耗较小。车辆等速百公里燃油消耗如表2所示。

表2 各挡位等速百公里燃油消耗量结果Tab.2 Fuel consumption results of 100 km at constant speed in each gear

(2)UDC循环工况燃油消耗

城市循环工况(urban driving cycle,UDC)即多工况循环下的油耗量,其数值可近似等同于车辆在市区内行驶时真实的燃油消耗量。根据仿真数据显示:此过程的平均燃油消耗量为12.87 L/100 km。

(3)NEDC循环工况燃油消耗

新欧洲沿车法规循环工况(new european driving cycle,NEDC)则是将城市区域内的循环工况与城市郊外的循环工况相结合。较之UDC工况,NEDC工况的优势在于显示的燃油消耗量更加真实。由于是通过计算机仿真软件Cruise来进行模拟计算的,通常可以将驾驶人员带来的误差,例如换挡时间、车速控制、反应时间等人为的因素忽略掉。理论上的计算结果将更加准确。根据仿真数据显示:车辆在行驶过程中的平均燃油消耗量为9.47 L/100 km。

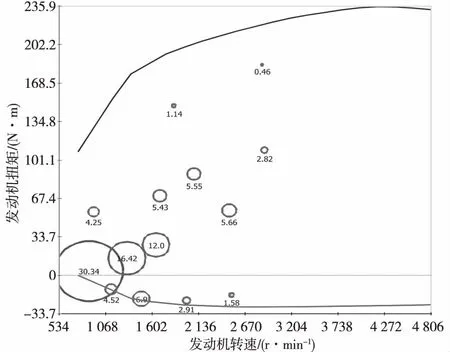

车辆发动机处于NEDC循环工况下的十四工况图如图5所示。

图5 NEDC循环工况发动机十四工况图Fig.5 Fourteen working condition diagram of NEDC cycle engine

分析图5中圆圈分布的密集程度及数值大小,可以得出车辆发动机的大部分工作点集中在1 050~2 650 r/min这一转速区间内,说明NEDC工况下发动机的利用率较高,发动机整体工况改善明显。

3.3 仿真结果对比分析

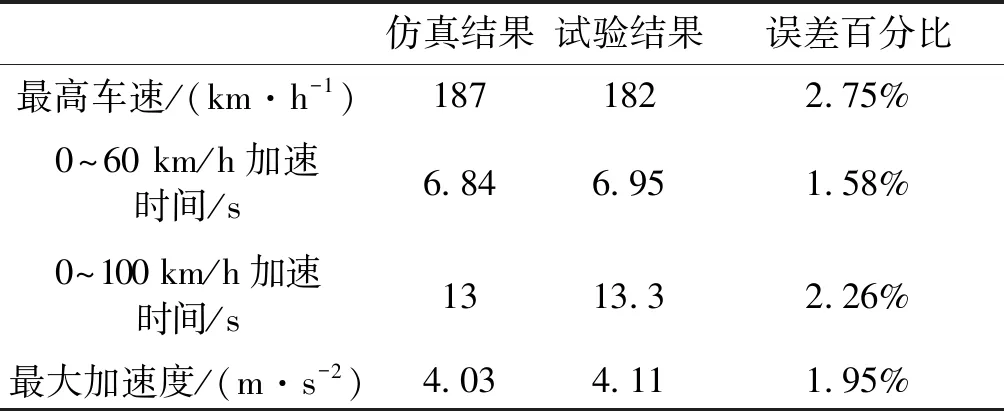

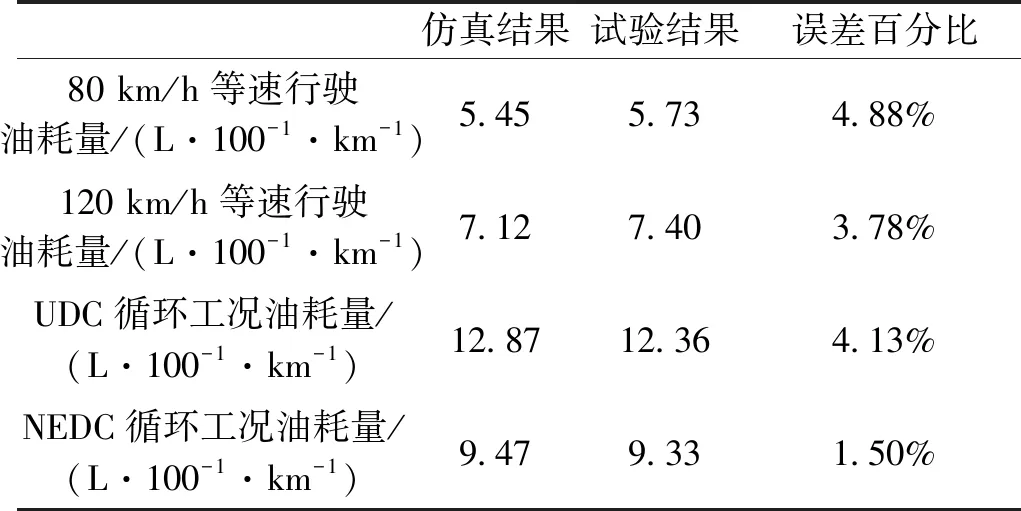

动力性仿真结果与试验结果对比如表3。经济性计算结果与试验结果对比如表4。其中表3、表4中的试验结果数据来源于工信部试验场实车测试。

表3 动力性仿真结果与试验结果对比Tab.3 Comparison of dynamic simulation results and test results

根据表3,最高车速的误差率是2.75%,0~60 km/h和0~100 km/h加速时间误差分别是0.11 s和0.3 s,误差率最大为2.26%,最大加速度误差为0.08 m/s2,动力性方面的模拟计算值与试验场实车检验得出的数值误差小于3%。

表4 经济性仿真结果与试验结果对比Tab.4 Comparison of economic simulation results and test results

根据表4,经济性试验由于复杂的路况、车况和以及驾驶员不同的驾驶习惯,计算误差稍大,但最大误差也在5%以内,且衡量燃油经济性最真实有效的NEDC循环工况燃油消耗指标误差率仅为1.5%,故本文建立的紧凑型车Cruise仿真模型计算精度较高。

4 动力传动系统优化匹配

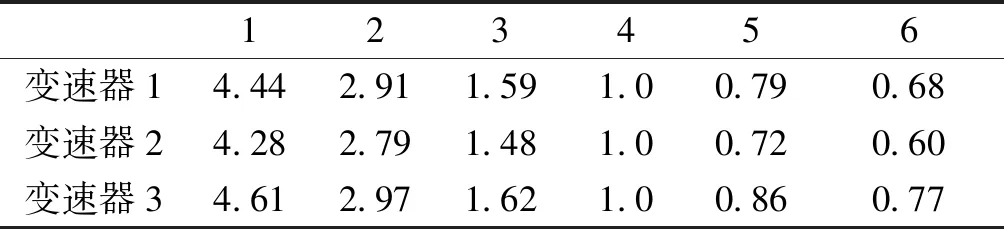

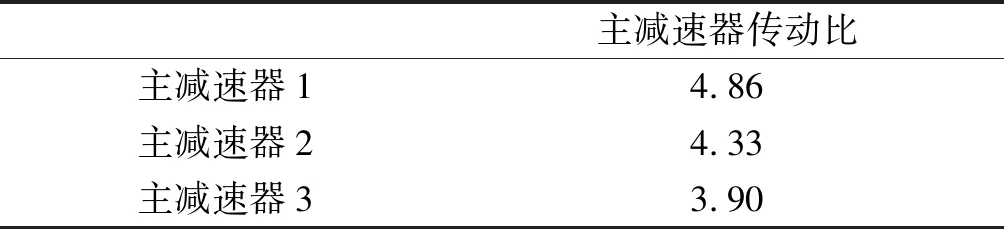

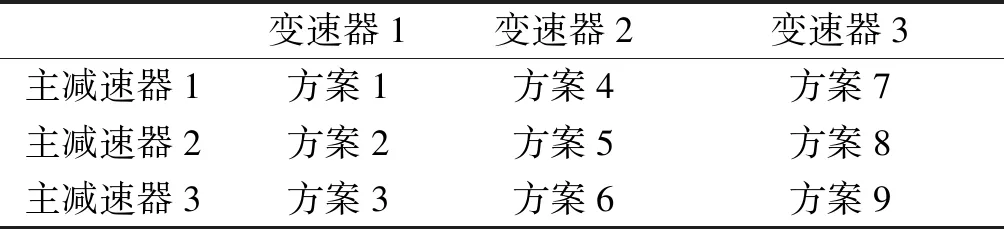

车辆传动系的传动比分为两类:主传动器的传动比及变速器的各挡位的传动比。本文通过综合改变变速器各挡位的传动比以及主减速器的传动比来提高汽车的动力性和经济性。本文参考几款主流的动力传动系统参数范围,选定了三组不同的变速器和三组不同的主减速器,一款变速器搭配一款主减速器,从而分别组合成9组方案来对比传动方案的动力性和经济性性能。变速器各挡位传动比设置参数如表5所示,主减速器传动比设置方案如表6所示,传动方案组合如表7所示。

表5 变速器各挡位传动比参数Tab.5 Transmission ratio parameters of each gear of transmission

表6 主减速器传动比参数Tab.6 Transmission ratio parameters of main reducer

表7 传动方案Tab.7 Transmission scheme

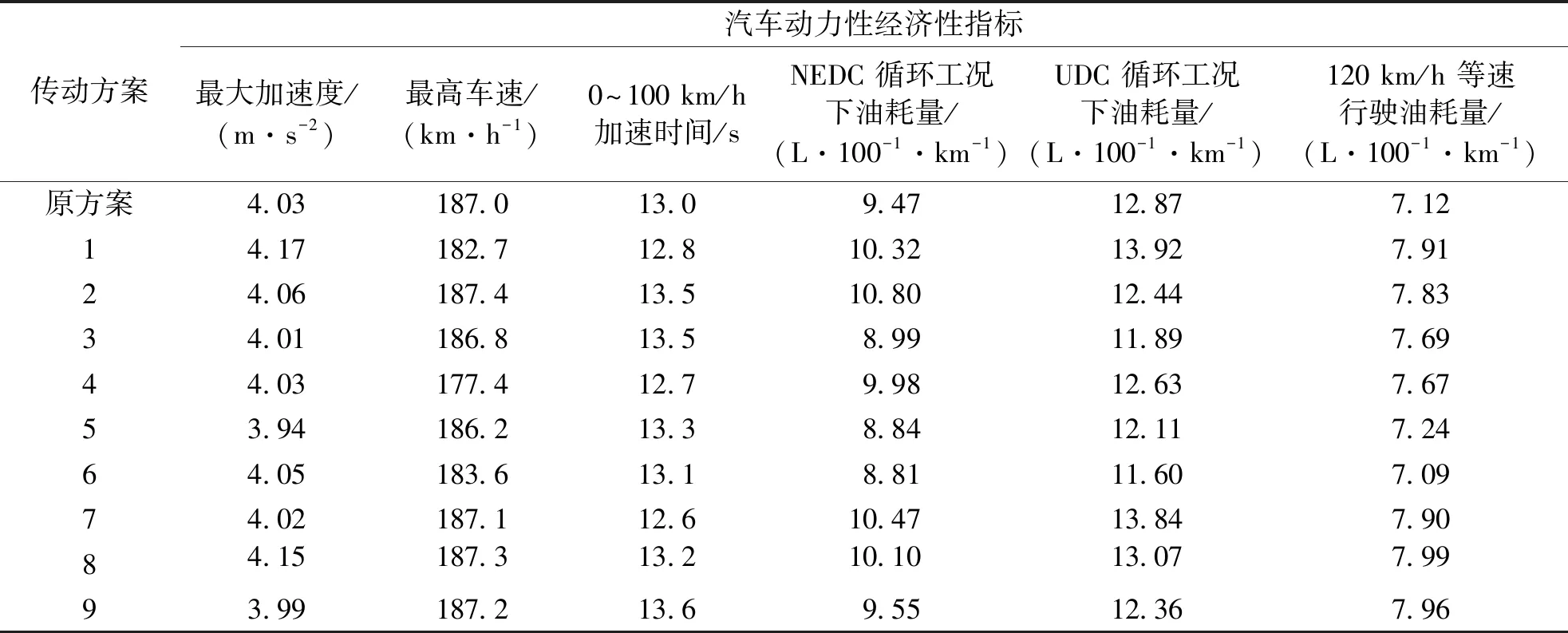

基于Cruise软件对组合而成的9组传动方案进行仿真模拟分析,在对整车动力性能及燃油经济性能进行评价时,选取下列评价指标进行模拟计算,各方案的汽车动力性和经济性的仿真结果如表8。

表8 各方案的汽车动力性和经济性仿真结果 Tab.8 Simulation results of vehicle power and economy of each scheme

对表8中的数据进行分析计算,可以看出方案3、方案5、方案6充分考虑了车辆的燃油经济性,较为节省燃油。方案1、方案4、方案7则充分保障了车辆的动力性能。综合考虑家用车的日常行驶路况及需求,应对车辆的燃油经济性提出较高的要求。

方案3、方案5、方案6在0~100 km/h加速时间、最高车速及最大加速度方面均表现良好,符合国家相关要求及日常家用需要。综合对比各燃油经济性指标,确定方案6为最优方案,即变速器2(一挡传动比为4.28,二挡传动比为2.793, 三挡传动比为1.484,四挡传动比为1.0,五挡传动比为0.717,六挡传动比为0.60),主减速器3(主减速器传动比为3.90)。方案6在保证了动力性的同时,节省燃油更多,在动力性减弱1.82%的情况下,提升了6.97%的经济性,更为符合目前节能减排的趋势。将9种方案与原方案相互对比,最终得出方案6为最佳优化方案,最终实现整车动力传动系统的匹配优化。

5 结论

本文以某种紧凑型轿车为样车,通过Cruise软件搭建其整车仿真模型,并选取相关的动力性和燃油经济性评价指标进行模拟计算与分析。利用Cruise软件进行相关仿真效率高、计算精确度高。当输入参数准确时,动力性计算指标最大误差在3%以内,燃油经济性最大误差在5%以内。本文通过调节变速器各挡位的传动比参数以及主减速器传动比参数来优化车辆传动系统的总体传动效率,提高车辆性能。基于Cruise软件的仿真计算,可得出结论:优化后的NEDC循环工况下(误差率1.5%,精度较高)的油耗量为8.81 L/100 km,较原方案下降了0.66 L/100 km,改善率为6.97%。最大加速度、最高车速等数据与原方案相比略有下降,不过仍满足标准。在车辆动力性得到保证的同时,使燃油经济性得到较大的提升,符合当前我国低碳发展的趋势,本文的传动系统优化取得了一定成效。Cruise软件可具体应用到车型的设计开发与更新换代之上,降低研发经费,缩短产品的开发周期与时间成本。