深水海管铺设张紧器液压系统设计研究

2021-04-06郭俊华胡友松

王 增,罗 超,郭俊华,胡友松

(海油石油工程股份有限公司 天津300461)

近年来,随着我国荔湾、陵水等深水油气田的开发,深水油气田作业能力不足的问题日益凸显。而深水海底管道作为深水油气田的重要组成部分,铺设难度大,作业风险高,相关作业设备目前主要依靠进口,一定程度上制约着我国海洋石油工业的发展。

张紧器作为深水铺管船主要设备之一,其性能直接影响着深海铺管施工的进程和风险,而目前大型张紧器主要由液压系统控制和驱动,液压系统的性能决定着张紧器的工作性能。因此,研究张紧器液压系统对设备国产化具有十分重要的实际意义。

1 张紧器工作原理和整体结构设计

1.1 张紧器工作原理

海上铺管作业中,管线从铺管船船上下水时,从船体到水底有一段较长的悬空段,由于铺管船受风、浪和潮汐的影响上下垂荡,使得悬空段管线长度和管线应力不断变化。如果将管线固定在船上,当船体上升时,管线将承受很大的拉力,这个拉力可能使管线超过其能够承受的最大拉应力而造成管线的破坏或使铺管船定位锚走锚造成事故;当船体下降或管线自由放在船体上时,管线受自重或波流力的作用,将承受很大的弯曲应力,该应力可能超过管线材料的屈服极限,从而引起管线产生塑性变形。

张紧器的作用就是保证管线具有一定的拉力,防止上述原因造成的管线损坏,使铺管施工作业安全可靠。当船体上升时,管线张紧力逐渐增大,当达到设定的最大张紧力时,液压马达正向转动,管线向后串动,这时管线放松,使管线张紧力不超过最大值;当船体下降时,管线张紧力逐渐减小,当达到设定的最小张紧力时,马达拉动管线向前串动,保持管线张紧力不小于允许的最小张紧力值;当管线张紧力在最大值和最小值之间变化时,管线被张紧器夹紧,不产生纵向串动,保证船上的焊接施工。

1.2 张紧器整体结构设计

目前,最常用的海洋管线铺设方法包括卷管铺设、拖拽铺设、S 型铺设和J 型铺设等。对于S 型铺设或J 型铺设,张紧器结构差别都不大,主要包括压紧机构、履带机构、驱动系统、底座和张力传感系统5 部分,具有恒张力控制,可自动或手动控制,安装调整方便,自动转换速度快等系统特征[1]。国产小型张紧器如图1 所示[2]。由意大利REMACUT 公司生产的先进大型张紧器如图2 所示。参考国内外先进张紧器结构特征,张紧器整体结构布置如图3 所示。

图1 国产张紧器Fig.1 Domestic tensioner

图2 意大利产张紧器Fig.2 Italian tensioner

1.2.1 压紧机构

压紧机构通过履带总成向管子提供正压力,是决定张紧力大小的关键部分,通过垂直对称布置的4 个液压缸将管子夹持在两个履带中间。

1.2.2 履带机构

履带机构由若干链节组成,链节之间用铰链联结,其外侧安装橡胶缓冲垫块,用于加大摩擦力和使载荷均匀;橡胶垫块呈V 型,用于加大与管壁的接触面积,降低接触比压。

图3 张紧器结构示意图Fig.3 Structure diagram of tensioner

1.2.3 驱动系统

液压马达提供的驱动力通过行星齿轮减速器驱动链轮,链轮驱动履带完成铺管作业时对管子的收放动作。

1.2.4 底座

底座直接焊接在甲板上,张紧器可以在底座上滑动,这样可以通过测力传感器测量管线的张力,为张紧器的控制提供依托。

1.2.5 张力传感器系统

电子测力传感器安装在张紧器和底座之间,用以测量管线张力。

2 张紧器液压控制系统初步设计

2.1 工况分析

对于张紧器的液压系统,如图3 所示,主要有两类直接执行元件:压紧缸和液压马达,二者的负载主要由工作负载Fw、惯性负载Fa、摩擦负载Ff、运动部件自重负载FG、背压负载Fb等组成。

根据铺管施工的特点可知,铺管时,压紧缸带动上履带总成向下压紧管线,驱动力为F,机械效率为ηm:

启动加速阶段,F=(Ff+Fa+Fb-FG)/ηm

快进阶段,F=(Ff+Fb-FG)/ηm

压紧阶段,F=(Ff+Fw+Fb-FG)/ηm

结束铺管时,压紧缸带动上履带总成上行松开管线:

启动加速阶段,F=-(Ff+Fa+Fb+FG)/ηm

快进阶段,F=-(Ff+Fb+FG)/ηm

减速制动阶段,F=-(Ff+Fb+FG-Fa)/ηm

因此压紧缸的负载循环图和速度循环图如图4所示。

图4 压紧缸负载和速度循环图Fig.4 Cylinder load and speed cycle diagram

液压马达在管线张紧力达到设定的最大张紧力时,带动履带正向转动,驱动力矩为M,履带到链轮回转中心的平均半径为Rs,机械效率为ηm:

启动加速阶段,M=(Ff+Fw+Fa)Rs/ηm

工进阶段,M=(Ff+Fw)Rs/ηm

减速制动阶段,M=(Ff+Fw-Fa)Rs/ηm

在管线张紧力低于设定的最小张紧力时,履带带动管线逆向转动:

启动加速阶段,M=-(Ff+Fw+Fa)Rs/ηm

工进阶段,M=-(Ff+Fw)Rs/ηm

减速制动阶段,M=-(Ff+Fw-Fa)Rs/ηm

因此液压马达的负载循环图和速度循环图如图5 所示。

通过对压紧缸和液压马达的工况分析可知,液压系统的最大压力出现在液压马达的启动阶段和压紧缸的夹紧阶段,最大流量出现在压紧缸的快进阶段和液压马达的正常转动阶段。系统油液温升验算在以上几个阶段进行即可。

图5 液压马达扭矩和转度循环图Fig.5 Hydraulic motor torque and rotation cycle diagram

2.2 液压系统主要参数的选择

液压系统的主要参数——工作压力和流量是选择液压元件的主要依据,而系统的工作压力和流量分别取决于液压执行元件工作压力、回路上压力损失和液压执行元件所需流量、回路泄漏。所以,只要确定了液压执行元件的主要参数即可确定液压系统的主要参数。

2.2.1 压紧缸的主要结构参数

张紧器额定张紧力Ft=275 t,由4 个压紧缸提供压力Nt,摩擦系数f 取0.5,即:

计算可得Nt=550 t,则每个压紧缸提供137.5 t的压力。查参考文献[2]表17-2-11 和表17-1-1,初步确定压紧缸工作压力pmax=31.5 MPa,为高压系统。

压紧缸活塞有效工作面积A 可由式2 计算:

计算可得A=0.043 m2,液压缸内径为D,活塞杆直径为d,查参考文献[3]表4-5,初取d=0.7D,带入公式3:

计算得:D=0.327 m,d=0.7D=0.229 m

根据GB/T 2348—1993,圆整D=360 mm,d=250 mm。

2.2.2 液压马达的主要性能参数

马达驱动力矩为M,履带到链轮回转中心的平均半径为Rs,则:

取Rs=0.5 m,带入计算得:M=673 750 Nm

依据张紧器的最大放管速度Vmax,可以由式5 计算液压马达的最大转速nsmax,单位r/min:

将Vmax=40 m/min,Rs=0.5 m,带入式5 计算得:

液压马达最大驱动功率Nmax,单位kW:

根据M 和nsmax的计算结果,带入式6 计算得:

液压马达排量Vm,单位m3/r:

pmax=31.5 MPa,M=673 750 Nm,机械效率ηm取0.95,减速比k 取20,分别带入以上各式计算得:

根据压紧缸主要结构参数和液压马达主要性能参数的计算,初步确定液压系统的最大压力pmax=31.5 MPa,最大排量Vmax=0.14 m3/r。

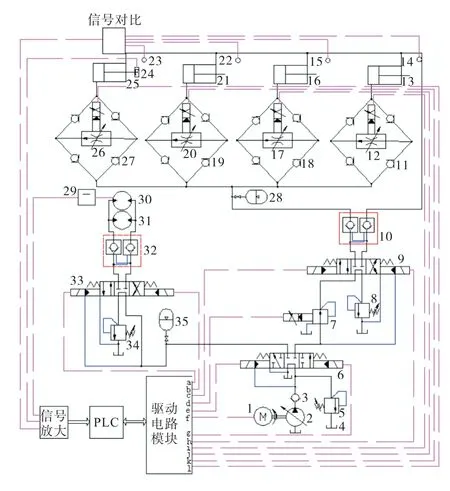

2.3 液压系统图的拟定

根据张紧器铺管工艺过程需要,液压系统主要满足管线夹紧和张力调节等功能,其液压系统主要由速度控制回路、方向控制回路、压力控制回路、同步控制回路等几大部分组成。同时液压系统应尽量达到安全性好,功率损耗低,运动平稳性好,油液发热量小,成本低,可操作和可维修性好等要求。

2.3.1 速度控制回路

速度控制回路包括调整压紧缸工作行程速度的调速回路和液压马达转速的调节回路。

为了提高张紧器的工作效率和所保护铺设的管线不受损坏,液压系统的调速回路应使压紧缸在空载时快速前进,在接近管线时减缓速度,缓慢压紧管线。而施工海域不同,管线规格不同,收放管线的速度也不同,因此液压马达在整个工作行程周期需要转速可调。

2.3.2 方向控制回路

在液压系统中,控制执行元件的起动、停止和换向的回路,称为方向控制回路。方向控制回路采用控制进入执行元件的液流通断或改变方向来实现换向和锁紧的功能。实现方向控制的基本方法有阀控、泵控、执行元件控制,张紧器的压紧缸和液压马达都涉及换向和锁紧问题。由于张紧器液压系统流量较大,换向平稳性要求较高,更宜选择平稳性好,成本较低的阀控方式进行方向控制。

2.3.3 压力控制回路

压力控制回路是利用压力控制阀来控制液压系统管路内的压力,以满足执行元件驱动负载的要求。张紧器液压系统的压力控制回路包括系统的调压、减压、卸荷、平衡回路。

2.3.4 同步控制回路

张紧器采用4 个相同压紧缸分别对称排列在履带总成的两侧,由一个泵提供高压液流。在这种一泵多缸的系统中,尽管液压缸的有效工作面积相等,但是由于运动中所受负载不均衡,摩擦阻力不相等,泄漏量的不同以及制造上的误差等原因,可能使液压缸动作不同步,需要利用同步控制回路来克服这些影响,补偿它们在流量上所造成的变化,从而使管线在履带总成间均匀受力。

2.3.5 液压系统原理图设计

考虑速度控制回路、压力控制回路、方向控制回路、同步控制回路等各回路的功能需求,完成张紧器的液压控制系统设计如图6 所示,可以满足管线夹紧和张力调节等功能,实现自动控制。

系统的主动力由恒压变量泵2 提供,利用伺服电动机1 控制泵的转速,具体工作过程如下:

①铺管开始阶段。夹紧缸夹紧管线,液压马达不动作。开始时,变量泵2 的排量调节到大值,通过控制信号将换向阀6 置于右位,换向阀9 置于左位,系统压力经过直动式减压阀7 减压后,达到液压缸预先计算好的压力值,部分能量进入蓄能器28,接近管线时,降低泵的转速,根据压力传感器24 的反馈,缓慢压紧管线。完成夹紧过程后,换向阀6、9 恢复到中位。

图6 张紧器液压驱动系统原理图Fig.6 Schematic diagram of tensioner hydraulic drive system

②人工放管收管阶段。此时夹紧缸处于自动控制状态,液压马达带动管线前后运动。调大变量泵的排量,通过控制信号将换向阀6 置于左位,通过控制换向阀33 的动作来实现管线的收放(换向阀33 置于左位,液压马达正转,放管;换向阀33 置于右位,液压马达反转,收管)。管线的收放速度与马达转速有关,而转速取决于恒压变量泵的排量,所以适当调节变量泵的排量就可以控制铺管速度。

③恒张力控制阶段。液压马达和液压缸都处于自动控制状态。实时的压力和张紧力由压力传感器24 和张力传感器29 提高,在PLC 中同分别设定值进行对比。如果处于设定范围内,双向液压锁和换向阀6、9、33 的中位对压紧缸和马达进行三重锁紧,以防止意外发生;如果由于泄露等原因,使得管线的夹紧力减小,当小到设定的下限值时,驱动电路发出信号,使泵为液压缸增压,使夹紧力增加到设定范围内。管线的张紧力主要是受海浪大小影响:当船上升时,管线内部张力增大,如果超过设定上限值,控制系统发出信号使换向阀6 和33 置于左位,马达正转,放管,从而使管线应力减小;当船下降时,管线被放松,内部张力减小,如果张力低于设定的下限值,控制系统发出信号使换向阀6 置于左位,换向阀33置于右位,马达反转收管,从而使管线张紧力保持在一个恒定的范围内。

④铺管完毕,放松管线。换向阀6 动作,处于右位,换向阀9 处于左位,压紧缸活塞杆带动上履带上升,管线松开。

⑤设计一台备用的恒压变量泵,当其中一台出现问题时,可由另一台提供动力。当系统流量需要特别大时,也可以两台泵同时工作,以保证系统流量。

⑥系统设计有蓄能器,其主要作用有两个,一是当液压泵出现问题时,可以提供短时的压力;另外可以在系统工作时吸收、释放能量,以减小系统油压冲击和噪声。

⑦当压紧缸因泄露量的不同以及制造上的误差等原因出现行程不一致时,通过对比位移传感器14、15、22、23 发出的信号,对相应压紧缸的比例调速阀的开口实施调整,改变进入压紧缸的流量,从而将压紧缸行程调整到一致水平。

3 结 论

本文在理解铺管船张紧器工作原理和整体结构的基础上,对张紧器工况进行了全面分析,为液压系统的温升核算奠定了基础。同时本文还对张紧器液压系统的主要技术参数进行了计算选择,确定张紧器液压系统为大功率高压系统,并以此为依据设计了液压系统的压力控制回路、速度控制回路、方向控制回路、同步控制回路,拟定了张紧器液控系统总体图,明确了张紧器工作控制过程,为3 000 m 深水铺管张紧器国产化详细设计奠定了基础。■