基于四通道道路模拟的整车平顺性试验研究

2021-04-06詹永骁彭红伟韩荣鹏

李 耀,王 斌,詹永骁,彭红伟,韩荣鹏

(中汽研汽车检验中心(天津)有限公司 天津300399)

0 引 言

随着人民生活水平和科学技术的不断提高,车辆成为日常生活中不可或缺的交通工具。从20 世纪50 年代我国第一辆自主生产汽车下线到今天年产销约2 500 万辆,我国汽车工业经历了跨越式发展,汽车也从高端奢侈品渐渐进入大众家庭。汽车工业的飞速发展对车辆驾乘舒适性也提出了更高的要求,汽车平顺性作为汽车舒适性的一个重要评价指标在车辆开发中也越发重要。

汽车平顺性是指汽车在一般行驶速度范围内行驶时,能保证乘员不会因车身振动而引起不舒服和疲劳的感觉,以及保持所运货物完整无损的性能[1]。由于平顺性主要是根据驾乘人员的舒适程度来评价,又称为舒适性。车辆行驶过程中,路面的不平度将引起车辆振动和噪音,从而影响驾乘人员的乘坐舒适性[2]。

目前平顺性试验主要利用公共道路和试车厂专用道路进行主观感受和客观数据评价,该方法受环境、路面、驾驶人员等因素影响较大,无法保证试验重复性,不利于对不同车型的比较分析。本文利用四通道道路模拟试验台进行平顺性试验,旨在降低环境、路面、司机对平顺性测试评价造成的影响。

1 四通道道路模拟试验台系统

本文所述四通道道路模拟试验台能够复现整车在实际道路上的运动特性,广泛应用于可靠耐久性验证、NVH 等领域,四通道道路模拟试验台具有复现性好、不受环境和人员因素影响等特点。该试验台系统(图1)由执行机构(液压作动器等)、油源系统(液压泵站、分油器等)、控制系统(控制器、控制电脑)组成,测试通过在作动器上安装的托盘承载被测车辆的4 个车轮,由作动器提供垂直激励,复现被测车辆在实际路面上垂直方向的受力情况。

图1 道路模拟试验台系统Fig.1 Road simulation test system

2 道路模拟试验台平顺性测试方法

2.1 信号生成

四通道道路模拟试验台主要利用在试验场采集车辆载荷谱,在台架上通过RPC 远程参数控制技术生成台架驱动信号,模拟被测车辆在不平路面上的实际运行状态。该方法受车辆载荷、路面条件、车辆悬架布置形式等影响较大,因此每次试验前都需要进行载荷采集,花费周期长、费用高、不利于横向比较。本文利用随机路面输入和脉冲路面输入,直接生成作动器位移谱目标信号。

2.1.1 随机路面

随机路面包含连续的频率成分,模拟时采用正弦扫频信号输入,为更加接近实际路面,采用等速扫频输入。本文设置如下表1 的等速扫频试验条件:

表1 试验条件Tab.1 Test condition

本文利用HBM 公司的nCode 软件依据表1 中设定的参数生成扫频信号,如图2 所示。

四通道道路模拟试验台驱动是依靠作动器内部的LVDT 位移传感器控制的,所以需要将生成的Y轴为速度的时域历史曲线积分计算生成Y 轴为位移的时域历史曲线,常用的积分处理方法有时域法和频域法,这里我们使用时域法直接进行处理,避免因傅里叶变换而引起的误差。

图2 时域曲线(Y轴为速度)Fig.2 Time domain curve(Y-axis is velocity)

设速度振动信号为 v ( t) ,则位移信号:

计算生成的如图3 所示的信号,作为台架输入的目标信号。

图3 目标信号(单轮)Fig.3 Target signal(single tire)

本文采用左、右轮同相位,前、后轮利用时间差体现轴距和车速,生成台架驱动的目标信号,如图4所示。

图4 目标信号(四轮)Fig.4 Target signal(four tires)

2.1.2 脉冲路面

脉冲路面主要考核车辆瞬态冲击特性,本试验设置了实际道路中常见的、具有脉冲路面特征的——减速带工况。本文设置的减速带试验条件如表2 所示,减速带几何参数如图5 所示,减速时域曲线如图6所示。

表2 试验条件Tab.2 Test condition

图5 减速带几何参数Fig.5 Geometric parameters of speed bump

图6 减速带时域曲线Fig.6 Time domain curve of speed bump

2.2 驱动文件开发

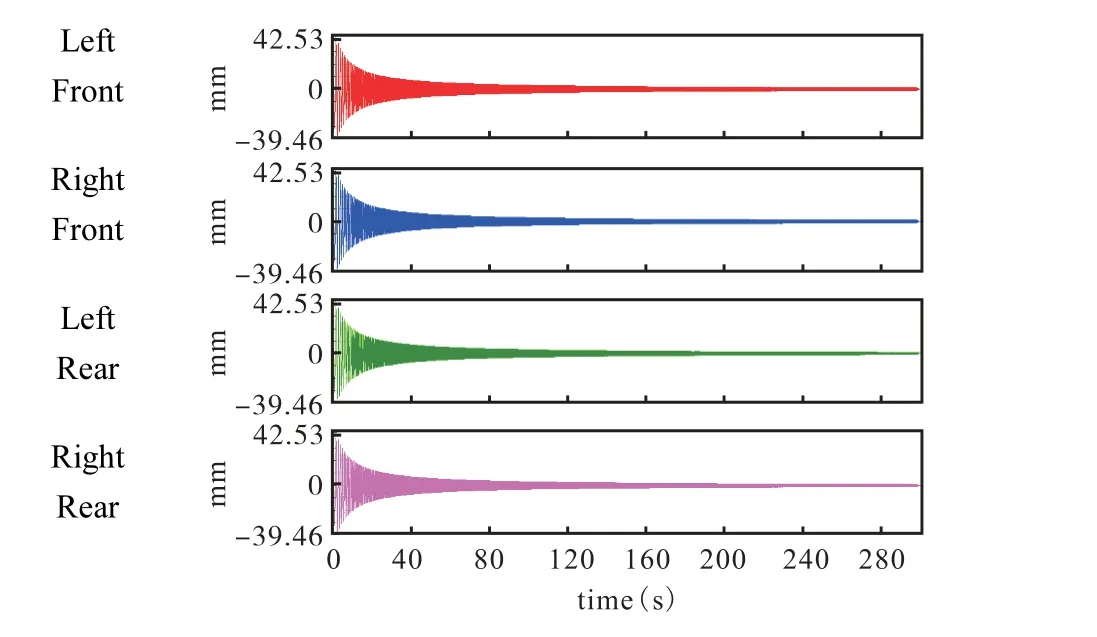

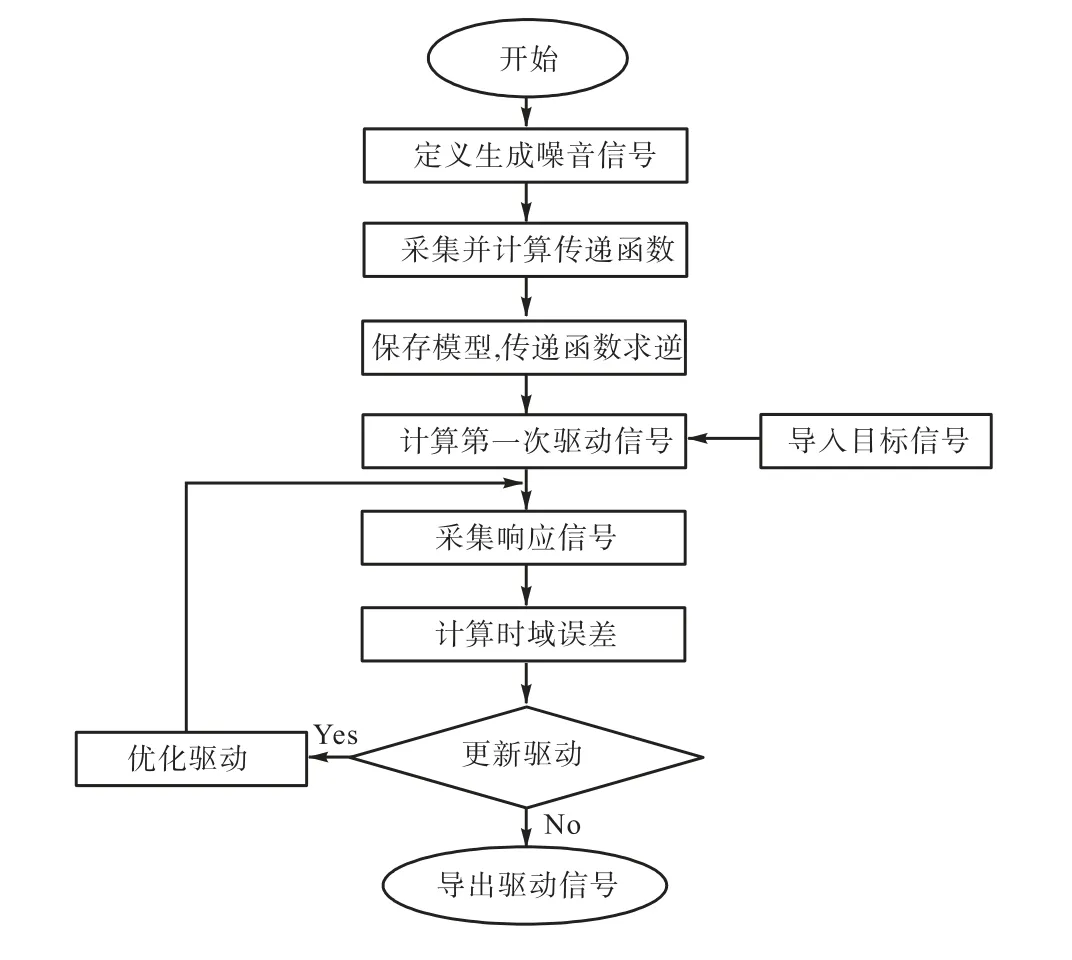

如图7 所示,驱动信号经由PID、阀驱动调节后输出驱动响应信号(即目标信号)。因此,上文1.2.1生成的目标信号需要通过设备自带的迭代软件进行迭代复现,使驱动响应信号与目标信号尽可能保持接近,迭代过程如图8 所示。

通过系统自带的TWR 软件生成白粉噪声信号,利用白粉噪声信号作为台架的激励信号并采集各响应信号,本文采集的为作动器位移响应信号,通过输入的驱动信号和输出的响应信号,计算台架的传递函数(Frequency Response Function),计算公式如下:

图7 系统概述Fig.7 Overview of system

图8 驱动文件开发流程Fig.8 Drive file development process

其中:Gxx为输入信号的自功率谱密度;Gyx为输出和输入信号的互功率谱密度。

传递函数反应的是测量目标矩阵(Y)和激励矩阵(U)的关系:

为了计算新的驱动信号,将公式改写为:

计算第一次驱动信号为:

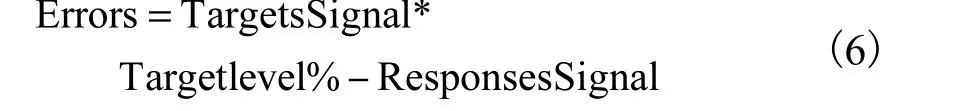

计算误差:

更新驱动信号:

反复迭代,直到RMS Errors 满足试验要求,本次试验迭代误差汇总见表3。现场模拟试验台及传感器如图9、图10 所示。

2.3 测点选择与安装

目前,平顺性试验多采用1/4 车辆振动模型进行研究,路面不平是造成平顺性变差的主要原因,所以轮胎和悬架特性对平顺性的影响非常明显。本文在簧下、簧上及台架托盘处分别安装加速度,测量垂直方向的加速度信号。

表3 迭代误差Tab.3 Iteration error

图9 四通道道路模拟试验台Fig.9 4-poster road simulator

图10 传感器安装位置Fig.10 Sensor mounting position

2.4 结果处理

2.4.1 随机输入评价指标计算

利用系统的传递函数评价系统响应对系统随机路面输入的传递(隔振)特性,传递率越低说明系统的隔振性能越好。基于四通道道路模拟试验台的整车平顺性试验,以试验台上安装的加速度传感器信号作为输入信号,在轮心和轮眉处安装的加速度信号作为簧下和簧上的响应信号。

通过公式2,对数据进行处理,可以获得轮胎接地点-轮心、轮胎接地点-轮眉的传递函数。

2.4.2 脉冲输入评价指标计算

脉冲路面输入主要考核车辆减震系统的瞬态冲击特性,利用最大加速度(绝对值) Z˙˙max评价,按式(8)计算:

3 试验结果

图11 是接地点到轴头的传递函数,主要反映的是轮胎的传递(隔振)特性。

图12 是接地点到车身的传递函数,主要反映的是悬架的传递(隔振)特性。

图12 接地点-车身传递函数Fig.12 Tray-body FRF

表4 是减速带工况接地点、轮心和车身处的最大加速度(绝对值),反映的是轮胎和悬架的抗冲击特性。可以看出,接地点垂向加速度在经过轮胎后衰减大约32%,到车身后大幅衰减,衰减大约93%。

表4 最大加速度Tab.4 Max acceleration

2 结 论

本文基于四通道道路模拟试验台进行平顺性试验研究,利用随机信号和脉冲信号输入生成激励信号,并在被试车辆簧上、簧下及台架托盘处安装垂向加速度传感器采集各个响应点响应信号,通过计算车辆振动的传递函数和最大绝对值加速度,用以评价车辆平顺性能。

基于四通道道路模拟试验台平顺性试验研究方法,为平顺性测试、验证、评价提供了一套完整的、非道路模拟试验评价方法,减少了平顺性试验对环境、路面、人员的限定要求,有效提高了平顺性评价结果的一致性和重复性。■