提高湿法间歇球磨机研磨效率的探析*

2021-04-06朱文沛王明亮朱国皓

朱文沛 王明亮 朱国皓

(1 山东天汇研磨耐磨技术开发有限公司 山东 东阿 252218)(2 青岛科技大学 山东 青岛 266061)

前言

目前湿法球磨机仍然是国内陶瓷生产企业普遍采用的粉磨设备,该粉磨工艺最大的优势是在破碎研磨物料的同时,起到了强制均化物料的效果,且不改变物料的成分。但是球磨机粉磨过程能量利用率一直偏低(2%~5%),能耗很大,一般陶瓷生产企业球磨机粉磨工序的耗电量约占其总耗电量的40%~50%,因此如何提高球磨机粉磨效率,降低粉磨电耗,是企业降低生产成本提高效益的一个关键问题[1]。TH公司专业生产水泥行业干法粉磨用陶瓷研磨体,拥有4台QM3400×7600型湿法球磨机,用于粉磨陶瓷研磨体生产所需的料浆。现就传统的湿法粉磨工序生产过程中如何优化粉磨工艺、降低粉磨工序电耗及生产综合成本进行探讨。

笔者结合粉磨工作原理及TH公司生产经验,从球磨机填充率、研磨体级配、研磨体的质量和分散剂等几个方面,对提高湿法磨机的产量、降低粉磨能耗进行论述。

1 研磨效率的评价

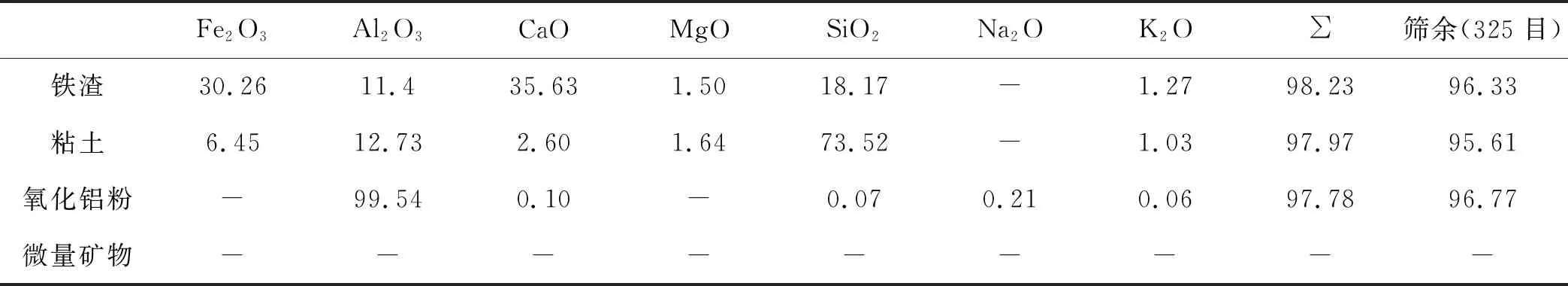

陶瓷球磨机节能评价有两个方面:①物料入磨前的粒度控制措施;②提高磨机的粉磨效率,降低单位物料能耗和成本。料浆粉磨所用原材料见表1。

表1 原材料化学成分及入磨粒度

从球磨机节能方面考虑,计算球磨机研磨效率,以每小时研磨物料的干基数量作为研磨体效率,由式(1)表示[2]:

(1)

其中,η为陶瓷研磨效率(%);K1为修正系数与陶瓷球磨机的规格型号、物料的种类;T为研磨时间(h);G为研磨体装载量;α为料浆细度。

影响陶瓷球磨机粉磨效率的因素很多,如:孔隙率、料浆比重、物料易磨性、研磨体装载量、填充率、研磨体降落方式及陶瓷研磨体质量等。从式(1)可以得出,研磨体装载量和料浆细度对研磨效率影响较大。

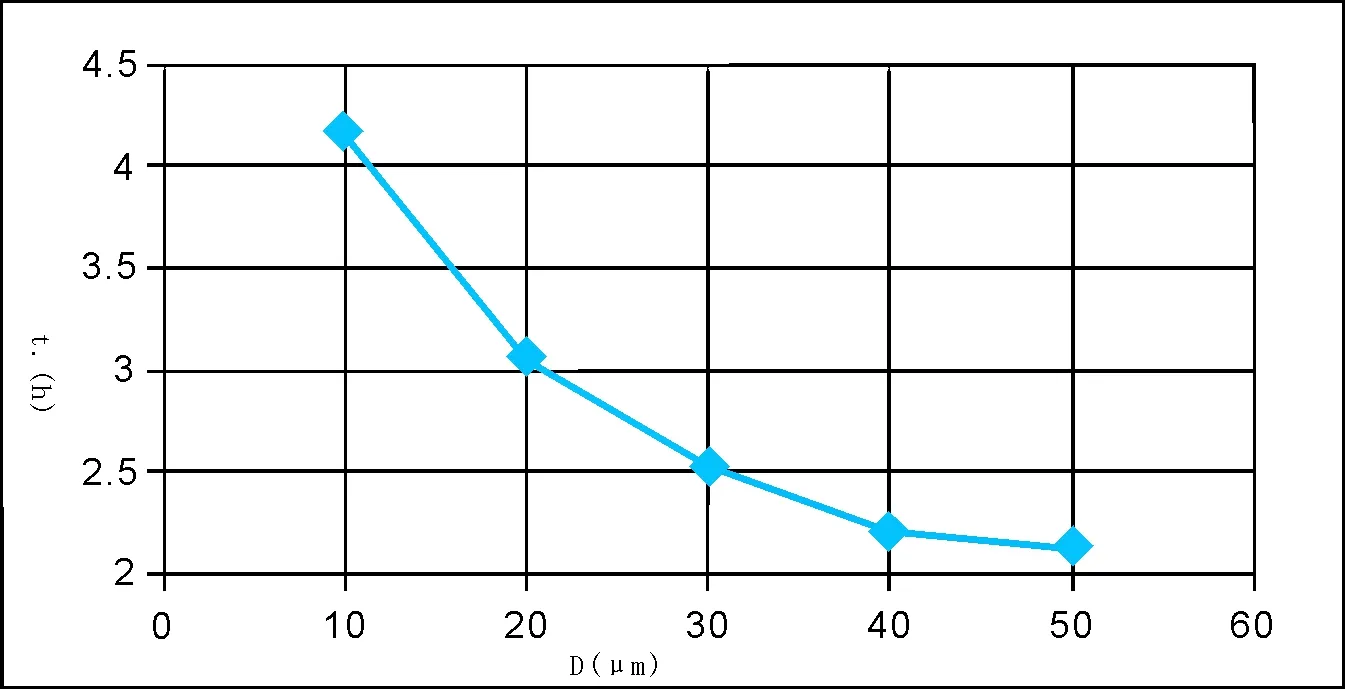

2 料浆细度与研磨时间的关系

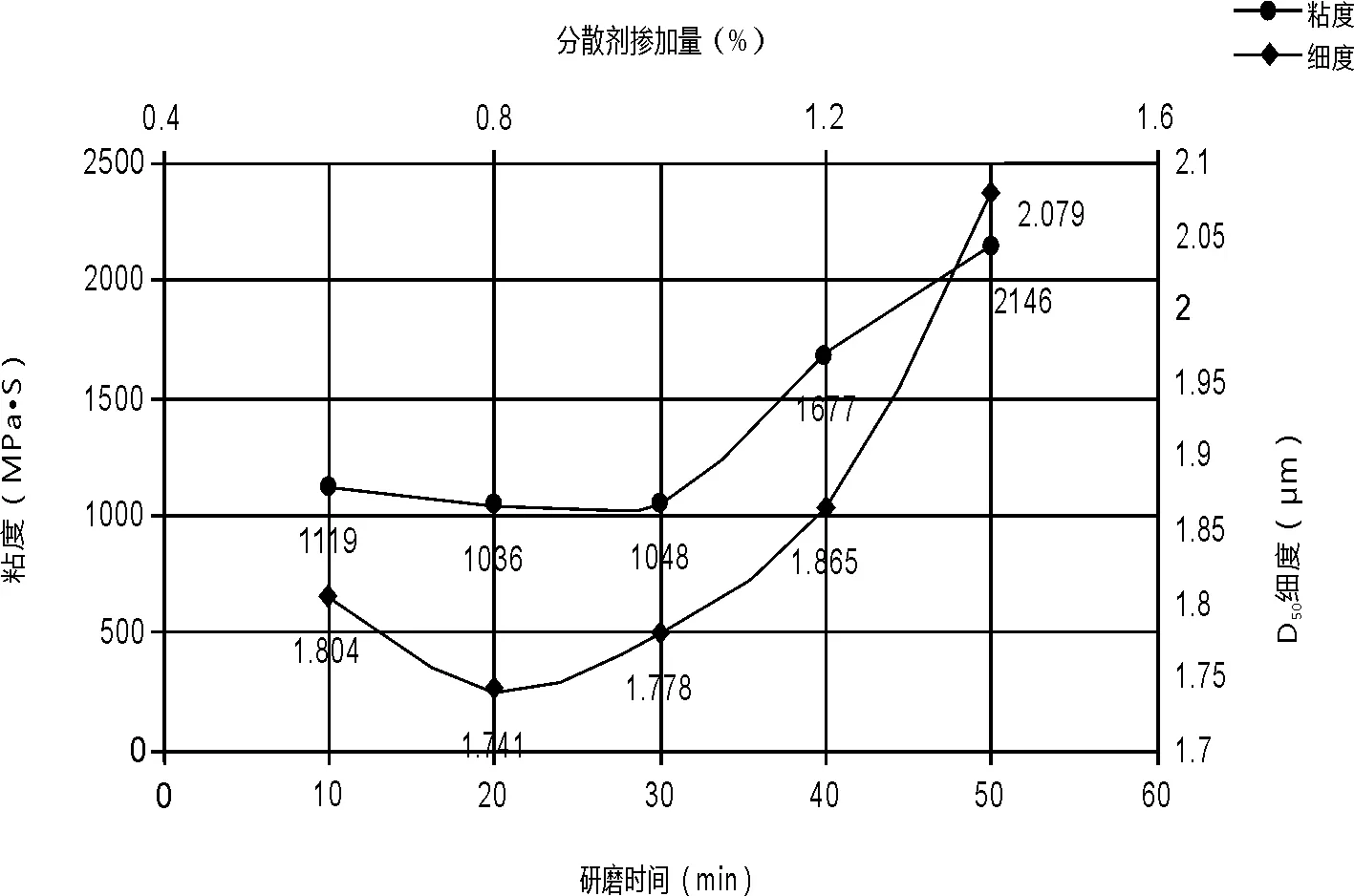

采用表1原材料入磨进行粉磨,并在不同粉磨时间段取出样品进行测定(见图1)。

图1 料浆细度D50与研磨时间的关系

由图1可以看出,随着研磨时间的延长,料浆粒度越细,料浆D50与研磨时间接近指数关系,在研磨初期短时间内便完成了对物料的粉磨。但随着料浆不断变细,料浆的易磨性越来越差,并且细料浆粘度增大,甚至产生团聚现象,对研磨体的悬浮力也相应增强,研磨体的回落速度减缓,造成进一步细磨料浆变得困难,此时需要添加相应的分散剂来继续细磨。

3 装载量

球磨机填充率大小对料浆粒度和产量均有影响,一般来说,在一定的粉磨范围内和物料通过量前提下,提高填充率,增加研磨体装载量,可增加研磨体与料浆接触机率与研磨面积,提高研磨效率,改善粉磨粒径,对物料的粉碎研磨更明显,球磨机的生产能力增大,单位能耗降低。但并不是装载量越大越好,从研磨体的运动轨迹和状态中可以看出,如果装载过多,研磨体最内层半径(磨机运转时,靠近磨机中轴线的研磨体界面弧线的半径)小于某一数值时,研磨体的落差过小,难以对物料进行有效的粉碎。严重时可能会失去对物料的粉碎作用,因而研磨体填充量太大时,能耗增加、能量利用率下降。所以,适宜的研磨体装载量对提高球磨机的生产加工能力和降低单位能耗都起着至关重要的作用。

根据实际生产的经验,陶瓷研磨体在间歇湿法磨机中,填充率一般在45%~55%。

装载量的计算公式:

(2)

其中,G为研磨体装载量(kg);V为仓内有效容积(m3);φ为填充率(%);ρ为研磨体容重(KN/m3);D1为球磨机有效内径(m);L为仓内有效长度(m)。

4 研磨体级配

依据入磨物料的粒度、硬度、易磨性以及对产品的细度要求确定球磨机研磨体的级配。当入磨物料粒度小、易磨性好、产品细度要求较细时就需要加强对物料的研磨作用,选用陶瓷球径应小些。

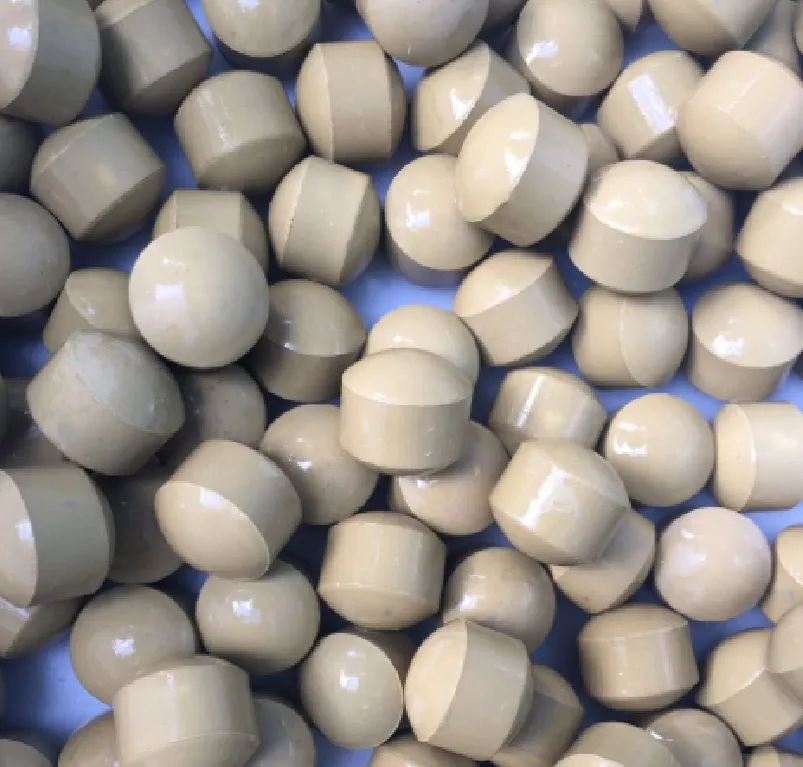

图2 球柱结合体研磨体

根据生产经验,陶瓷研磨体的级配一般设计为4~5级,尽量减小研磨体间的空隙率。传统球状研磨体(见图3)和研磨体与内衬之间都是点对点接触,难以形成线或面接触。TH公司使用的机械压制球柱结合体陶瓷研磨体(见图2)混合了点接触和线接触,研磨体接触面积增加,提高了球磨机粉磨效率和球磨机的产质量,降低了粉磨耗能。

合理的研磨体级配是保证粉磨系统良好的需要,级配使用两头小中间大的原则(即最大直径和最小直径的研磨体少,中间规格的研磨体多),大规格研磨体抛落后冲击力较大,有利于粗颗料物料的破碎,小规格研磨体抛冲击力小,可以细颗粒物料进行研磨,中间规格研磨体作用介于二者之间,对物料既起到粉碎又能研磨的作用。在生产中对研磨体级配进行不断的优化,合理调整研磨体级配级数,减小研磨体间的孔隙率,研磨效率提高,能耗降低(见表2)。

图3 球形研磨体

表2 湿法陶瓷研磨体级配调整前后(粗球磨机与细球磨机)对照表

调整研磨体前后研磨效率有所提高,单位电耗分别下降7.6%和9.2%;细度筛余(绝对值)分别下降6.3%和7.6%。

5 陶瓷浆料制备中的分散剂

料浆粉磨中常用的分散剂包括减水剂、稀释剂、解凝剂、悬浮剂等各种外加剂。分散剂在悬浮液中通过与陶瓷浆料颗粒表面发生作用阻止互相团聚,使浆料的流动性操作顺利进行,反映浆料流体的参数准确性和必要性。

当浆料研磨到一定时间和细度时,经常会出现团聚或难磨现象,分散剂可牢固地吸附在颗粒的裂缝上并能渗入到裂缝深处,有效地隔开颗粒团聚,起到分散助磨的作用, 从而获得颗粒小、分布均匀、近球型的浆料;同时分散剂可降低固、液之间的界面张力,有效湿润颗粒减少水化膜厚度,稀释减水,使料浆保持较好的流动性。高效分散剂在陶瓷浆料的制备中,由于静电稳定和空间位阻作用,发挥着稀释减水和稳定分散作用。分散剂明显降低浆料粘度、有效地防止颗粒的团聚,这对提高陶瓷球的性能和降低制备成本起到重要的作用。

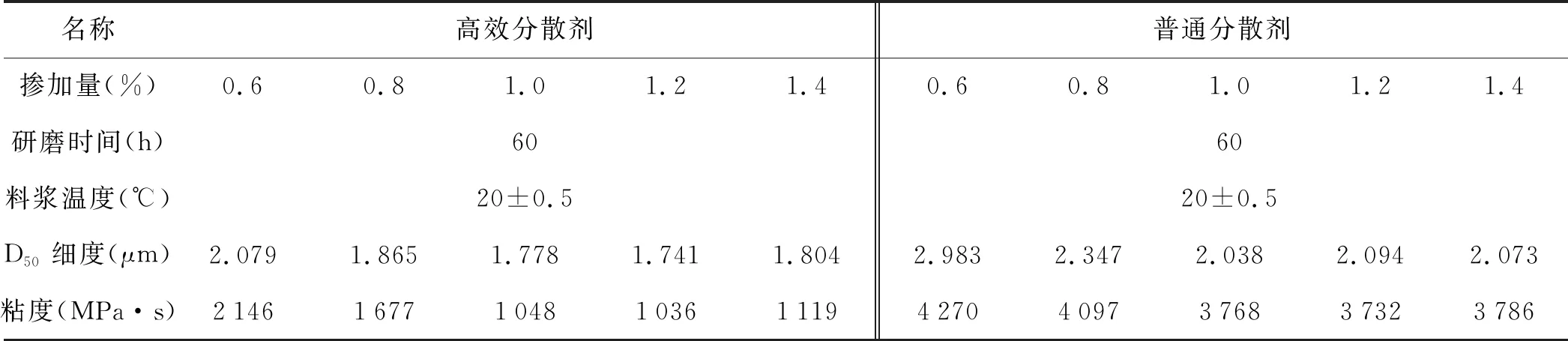

浆料中含水量每降低1%,生产输出颗粒料率增加4%~6%。分散剂在陶瓷浆料制备过程中,对于不同的原料、不同种类的分散剂作用效果不同。目前陶瓷生产中常用的分散剂制作有传统法和新型法。传统法生产的分散剂有腐殖酸钠、六偏磷酸钠、三聚磷酸钠、水玻璃、柠檬酸钠等,价格虽低但用量大,使用过程中稳定性差,分散效果不明显;新型高效分散剂效果显著,但不同种类之间的物化特性相差很大、作用复杂,必须通过验证对原料(浆料)适应性,才可以投入到使用中。不同分散剂使用效果(见表3)。

表3 新型高效分散剂与普通型分散剂对照

从表3可以看出:高效分散剂掺加量在1.0%时适应料浆的粉磨特性,掺加量增加或减少都对细度和粘度产生影响,普通分散剂效果则不明显。

图4 分散剂掺加量对粘度、细度和研磨时间的影响

陶瓷浆料分散剂与浆料的细度、粘度、温度和研磨体级配有着直接关系(见图4),浆料的细度越细,粘度越高;还有一点需要注意,球磨机研磨时间越长,浆料温度和筒体温度越高,筒体需要降温以适应衬砖温度,能保证分散剂发挥较高性能,分散料浆的聚合力,从而提高研磨效率。

通过不同掺加量的分散剂对料浆的粘度、细度、研磨时间3项参数指标的影响来分析,新型分散剂掺加量在1.0%时,各方面性能及磨机状态达到最佳。掺加量过小,浆料得不到分散形成团聚,难以达到目标;多掺加效果也不理想,分散剂慢慢地失去作用,浪费了材料,增加了成本。

6 影响陶瓷球磨机效率其他方面

(1)料浆、球、水比通常使用1.0∶1.5∶0.7,可根据现场不同料浆质量要求进行适当调整。

料、球、水最佳装载量所用的有效容积占磨机的有效容积的80%~85%,留有气压流通的余地。当装载量小于70%时,磨机重心偏低,极易造成启动困难,传动皮带易滑动,即时电流偏高,容易跳闸停机,能耗增大,当装载量大于80%时,研磨物料的能力增强。通过生产实践证明,在相同的细度要求下,装载量为80%比70%时研磨时间缩短了6.9%。

(2)球磨机开机时间越长,筒体的表面温度越高,陶瓷衬砖在研磨体温度大于80 ℃以上时容易脱落造成研磨能力减弱,需及时给筒体降温,常用水淋方法。

(3)研磨体的选择。研磨体传统选用天然的燧石衬和鹅卵石球,由于燧石衬较厚,表面凹凸不平,鹅卵石球密度和硬度较低,难以达到较高的研磨效率。近些年来球磨机逐步选用新型陶瓷耐磨研磨体,具有较好的耐冲击、无破碎、耐磨性持久、表面平滑、无微孔的特点,尤其是加入氧化锆等增韧成分,使得烧成过程中固相反应生成新的复合相,研磨体的韧性增强,研磨效率更高。

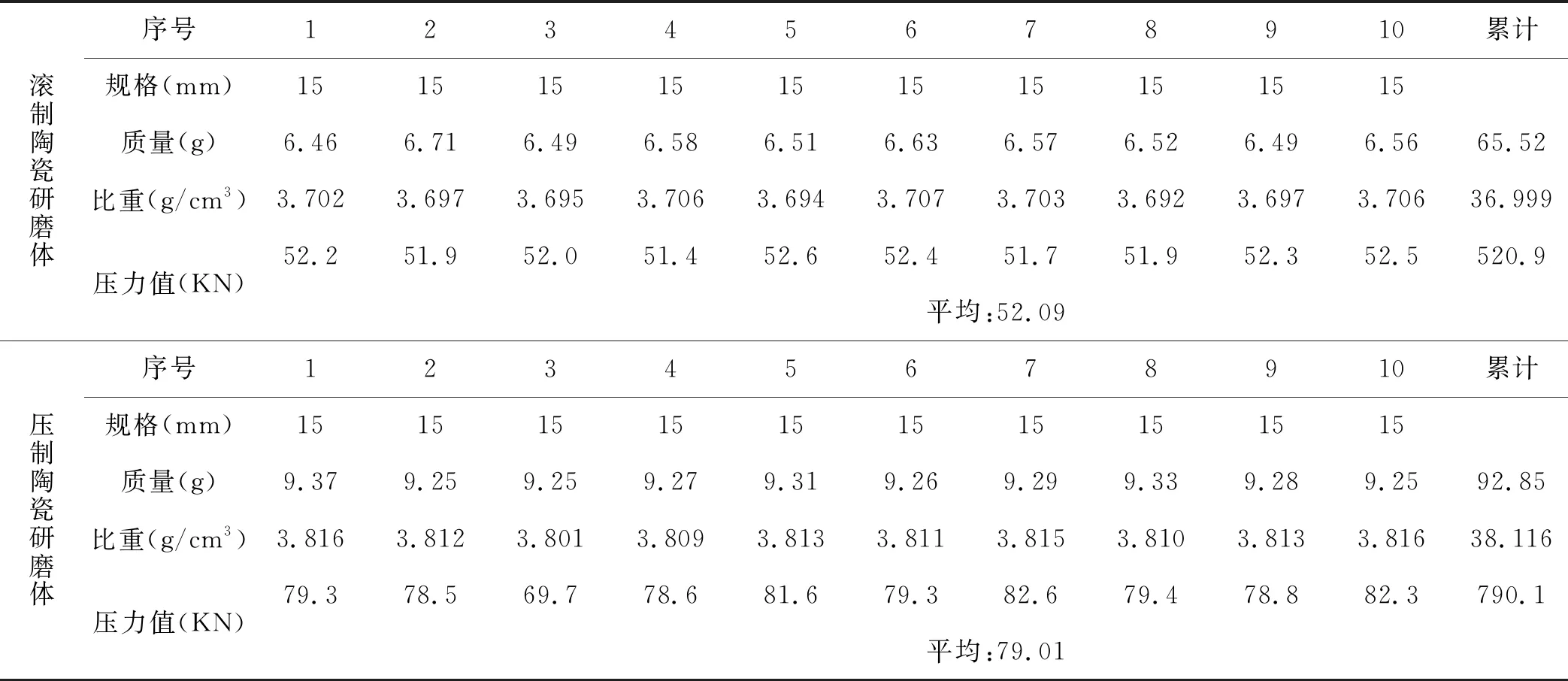

另外研磨体不同的压制成形方法对研磨效率也有较大影响,目前陶瓷研磨体的成形方法有两种:滚制和压制。滚制成形是传统的成形方法,生产率高、省时省力,但是抗压强度值和离散性较大、易破碎,影响粉磨效率;而压制成形能够提高坯体致密度,抗压强度高。烧成后,研磨体内部性能和显微结构均匀,抗冲击能力强,强度和耐磨性都比滚制成形好(见表4)。

表4 不同成形方式的陶瓷研磨体压力值

7 结语

综上所述如需提高湿法球磨机研磨效率应注意以下几点:

(1)入磨前物料处理是关键,应重视对原料的粒度的控制,大颗粒物料入磨,影响研磨体的研磨能力发挥和系统节能进行。

(2)磨内磨细是根本,充分发挥级配与料浆浓度关系,注意研磨体与磨内衬砖工作面接触面积以及对料浆的研磨能力。选择不同质量的研磨体及研磨体级配对研磨效果的提高有较大影响。

(3)合理选用分散剂,根据原料(浆料)的变化及时调整高效分散剂的使用品种及掺加量,并验证其效果。磨内高温会减弱分散剂的性能,需对陶瓷磨筒体采取相应降温措施。