大倾角三软不稳定煤层工作面优化设计

2021-04-06张帆舸陈玉存张留玉

张帆舸,陈玉存,张留玉

(1.中铁十五局集团有限公司 技术中心,上海200070;2.同济大学 地下建筑与工程系,上海200092;3.河南地方煤业有限公司,河南 郑州450016;4.平顶山煤矿设计研究院,河南 平顶山467000)

随着我国煤炭资源的持续开采和开采强度的不断增大,煤炭资源开采逐步进入地质条件更加复杂的区域,一些大倾角(平均35°)、三软(顶板软、煤层软和底板软)煤层的开采越来越被重视[1-3]。目前大倾角煤层的开采技术水平远低于缓倾斜煤层,而三软条件更增加了开采的技术难度,在该复杂地质条件下,经常出现工作面支护、落煤和运输等设备与地质条件不匹配,近水平-缓倾斜煤层开采矿压理论与大倾角、三软煤层自然变化规律不符合,现有工艺流程和管理经验不适用等诸多问题[4]。现有关于大倾角三软煤层的研究主要包括3 个方面:一是对地质作用机理的分析,包括矿压显现规律、覆岩破坏特征、煤壁稳定性等[5-12];二是关于该特殊地质条件下采煤工作面支架的研究,包括支架稳定性、支架防滑倒技术、倾斜支架放顶煤等[13-22],三是对开采技术的探讨,包括倒台阶采煤法、旋转开采、放顶煤开采等[4,9,17,23]。这些研究大多侧重于单一问题的分析和解决,但是在实际生产中,工作面情况往往更为复杂[24],不仅存在地质环境、机械设备的相关问题,也涉及了管理技术、工艺流程等组织方法,各种情况相互关联并直接影响生产安全和效率,因此,基于大倾角三软煤层工作面具体情况提出的综合应对措施对煤矿的生产更具实用性。以河南地方永安煤业有限公司煤矿大倾角三软煤层工作面为依托,主要进行了3 个方面的研究分析:一是利用压力计、压力表观测工作面和工作面上下两巷动压变化频率,找到合适的推进速度,使采场支架避开压力峰值;二是通过调整工作面推进方式和支柱迎山角,确定符合现场实际、能够增强支架稳定性的支护参数;三是细化工艺流程,提高劳动效率。通过这些综合应对措施,以期解决工作面在推采期间经常出现的支架下滑、挤架咬架、煤壁片帮严重,安全出口和采场空间高度收缩快、放顶煤难以控制等问题,实现生产的安全和稳定高效。研究结果也能为该煤矿今后的工作面设计、采面作业规程编制、采面管理等提供经验和参考。

1 工作面地质条件

河南地方永安煤矿位于河南禹州矿区西部官山砦正断层下盘,基本构造形态为地层走向NE,倾向SE,倾角21°~38°的单斜构造。批准开采二叠系下统山西组二1 煤层,生产规模21 万t/a。地质类型复杂,水文地质类型中等。

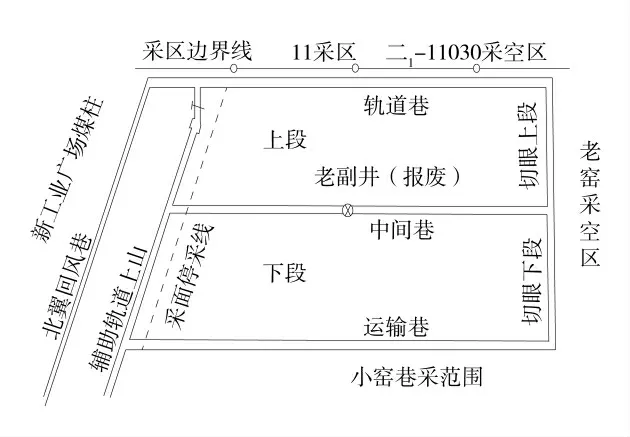

2017 年5 月,该煤矿按照批准的技术改造方案,新建副井工程,老副井及其工业广场报废。为提高资源回收率,在老副井及其工业广场煤柱上布置1 个采煤工作面(即“煤柱工作面”)。煤柱工作面位于已经结束的11 采区采空区下部,原副井(报废)工业广场保护煤柱内,煤层属单斜构造,西高东低。工作面西邻(倾斜上部)刚回采结束的二1—11030 采面采空区,北部为老窑巷采区,东部(倾斜下部)为早期小煤窑使用巷采法留下的巷采区,南部为新工业广场保护煤柱,工作面布置示意图如图1。

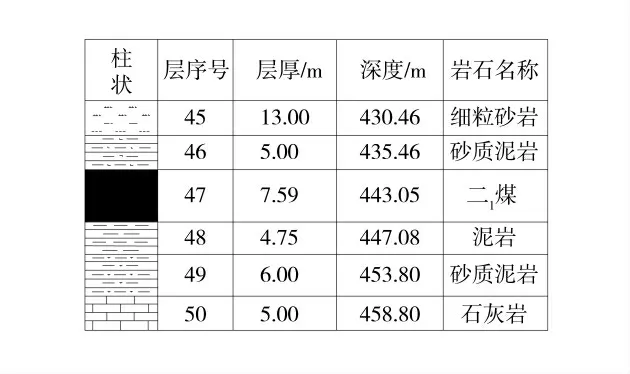

煤柱工作面内煤层倾角25°~38°,平均35°,属倾斜煤层;煤层厚度2.0~3.3 m,平均2.5 m,属中厚煤层;二1 煤层呈黑色,条痕灰黑色,强玻璃光泽,粉状煤为主,煤层坚固性系数f<1.0,属软煤。煤层顶底板岩层柱状图如图2,煤层直接顶板为薄层状砂质泥岩,厚度5.0 m,基本顶为中厚层状细粒砂岩,厚度13 m,直接底板主要为泥岩,次为砂质泥岩和炭质泥岩,厚度4.75 m,基本底为砂质泥岩,厚度6 m。在采面30~40 m 处揭露落差1~3 m 正断层,断层两侧构造破碎带内,岩石裂隙发育改变了岩体固有性质,使得煤层及顶、底板软弱。总体评价采面工程地质属极软-松软类型。

图1 煤柱工作面布置示意图Fig.1 The sketch of coal face

图2 岩层柱状图Fig.2 The geologic column

综上,该煤柱工作面开采技术条件属于有断层、老巷影响的大倾角三软煤层采煤工作面。

2 工程设计情况

煤柱工作面平均走向长度450 m,倾斜长度160~172 m,回采面积76 500 m2,可采储量25 万t。工作面共有4 条回采巷道(图1),均沿煤层底板布置,使用拱形断面25U 型钢支架支护。4 条回采巷道分别是运输巷、轨道巷、中间巷、切眼。运输巷兼工作面进风,长度468 m;轨道巷兼回风,长度432 m;中间巷是利用报废副井底大巷(煤)做工作面运料和辅助进风,长度462 m;工作面切眼倾斜平均长度166 m,以中巷为界形成上下2 段(上段90 m,下段82 m)。

工作面使用ZH2000/16/24Z 型整体组合顶梁悬移液压支架支护(简称“悬移支架”),上段安装悬移支架86 架,下段安装悬移支架74 架;设计安装2 部SGB-620/40T 型刮板输送机,实际上下段各安装1部SGB-320/40 型刮板输送机,首尾对接。工作面上下端头采用3.3 m 型钢梁、配合单体柱成对支护。

设计工作面为走向长壁式布置、后退式开采。工作面上下段同时整体推进、1 次采全高回采工艺,“三八”式作业,“二采一准”(二班采煤,一班准备),日推进2 个循环,循环进度0.8 m,日产量Q=830 t。

3 生产期间存在的主要问题

煤柱工作面于2018 年4 月8 日投产,到7 月31日(项目研究统计时间)共运转114 d,受各种内、外部因素影响停产36 d,实际生产78 d,推进26 m,完成32 个循环,平均推进速度为0.33 m/d,生产原煤13 480 t。生产期间,工作面不能实现正规循环,没有达到设计工效和产量,矿井形成“全员工效低→经济效益差→安全条件恶化→员工不稳定→工效更低→效益更差”的恶性循环局面。工作面存在的问题包括以下几个方面。

1)支架稳定性差。受大坡度影响,工作面支架稳定性差。支架受力示意图如图3。工作面下段切眼沿煤层底板形成3 个坡度分段:上部17 m倾角25°,中部35 m 倾角32°,下部30 m 倾角达38°。大坡度采面存在2 个问题:一是支架在自身重力G、上覆松动岩体自重G1以及顶板对支架的反作用力F 的共同作用下会产生倾倒变形甚至整体位移,造成挤架、咬架,刮板运输机等设备在自重作用下同样会产生下滑;二是煤层松软且采面内存在多条已经垮塌的小煤窑巷道,采面为松散煤体推采,煤壁没有支撑强度,若闭帮迟缓,煤墙片帮严重,自由面片帮深度可达0.8~1.5 m。

图3 支架受力示意图Fig.3 The force diagram of support

2)矿压显现。工业广场煤柱三面相邻采空区,属于应力集中区域,矿山压力显现明显。采面支架推移后8 h 内顶底板移近量最大值316 mm(7 月16 日观测),采面上下端头安全出口初始高度2.40 m,48 h压缩至1.58 m(7 月18 日观测)。运输巷、轨道巷和中间巷20 m 动压区断面变化快、收缩量大。工作面矿山压力观测显示,三软煤层采面控顶区应力在移架后18~24 h 达到峰值,采面推进速度平均0.33 m/d(完成1 个循环需要58.2 h),由于采面推进速度慢,支架承压时间也较长,在58.2 h 内承受压力由低压到峰值的动压变化过程。这就造成采场顶底板移近量大,煤体和顶板松裂,煤壁片帮严重、移架困难等问题。

3)设备不配套。工作面运输设备与切眼长度不配套。采面切眼长度172 m,上、下段分别安装1 部SGB-320/40 型刮板运输机,首尾相接,刮板运输机额定运输能力85 t/h。工作面多分段同时采煤落煤量大,频繁出现刮板运输机超负荷被压死现象,7 月因强行启动刮板运输机,曾造成3 次烧坏电机,采面运输能力明显不足。

4)巷道与设备维护工作量大。工作面两巷受动压作用时间长变形破坏严重。上下端头和安全出口收缩变形量大、损坏严重,采面巷道扩宽落底、扭曲变形维修,工作面安全出口清理工程量大。在工作面上段91~143 m 之间揭露1 条落差2 m 正断层,煤层未完全断开,底板形成小台阶,采面风镐破底硬过断层,推进缓慢。另外,工作面支护和设备管理困难,出现刮板输送机下滑时需要采取刮板输送机机头拆节、机尾加节措施;出现支架下滑、错茬和挤架、咬架时,需要采取拆架和补架措施处理,设备维修维护时间长,工人劳动强度大、队伍思想不稳定、工作情绪消极,导致生产效率低、工程质量难以保障。

4 工作面优化设计方案

针对以上问题,提出了对采煤工作面调整推进方式、改进支护参数、细化工艺流程等综合技术措施提高工作面推进速度,以期达到解决生产被动局面的目的。具体调整措施包括以下4 个方面。

1)工作面分段推采。减短工作面长度,提高采面推进速度,使支架受压避开压力峰值时段。采煤工作面实行分段、分期开采,即工作面以中巷为界分为上、下2 段,形成2 个小采面,分别推采,工作面分段布置示意图如图4。采面推进速度提高到1.6 m/日,支架承受压力8 h,避开了18~24 h 峰值压力,顶底板移近量约70 mm。

图4 煤柱工作面分段布置示意图Fig.4 The sketch of segmented coal face

2)减小倾角。工作面调整为伪倾斜,减小工作面倾角,相应减小引起设备下滑的分力。工作面切眼方向由垂直于煤层走向,调整为与煤层走向成60°夹角,工作面成俯斜开采。调整前,采面倾角29°~38°,平均35°;调整后,工作面倾角为24.8°~32.2°,平均29.7°。减少了支架和上覆松动岩体的2 个重力在倾斜方向的分力,降低了采面支架和刮板运输机等设备下滑条件。同时,增加采面加强柱数量和迎山角,工作面支架中间加强柱调整前每10 m 1 柱,调整改变为每5 m 1 柱;加强柱迎山角由固定的4°~5°调整为由跟班技术员根据支柱位置的底板倾角确定不同的迎山角,一般为6°~8°,增加支架抵抗下滑和挤架、咬架强度,另外,及时对支架补液增压,合理控制组合支架支撑强度。特别是增大支架下侧支柱初撑压力,减少采面顶底板移近量。

3)调整通风。调整工作面通风系统。下段推进时,中间巷由原来辅助进风改为下段工作面回风巷,新鲜风流仍由运输巷进入,经采场后,污风由中间巷再经联络巷进入矿井北翼回风,通风路线为:运输斜巷→运输巷→下段切眼→中间巷→联络巷→北翼回风;上段推进时,新鲜风流仍由运输巷进入,经下段工作面和中间巷进入上段采场,污风经工作面回风巷进入矿井北翼回风,通风路线为:运输斜巷→运输巷→下段切眼→中巷(辅助运输巷)→上段切眼→轨道巷→北翼回风巷。

4)细化作业流程。对作业流程进一步细化,分节作业。工作面调整前工作方法是:工作面分成10~15 m 小段,直接工2 人1 组分包1 小段,相互配合整段作业,调整后工作方法改为:工作面仍分成10~15 m小段,直接工2 人1 组分包1 小段,相互配合“分节”作业,在分包的小段内再按1.2 m 小节,逐节作业,每小节落煤后及时延伸伸缩梁和立柱前移,同时利用废旧输送带截割成600 mm×1 000 mm 规格块段,做闭帮材料并重复利用,对煤壁及时闭帮,应对软煤层片帮问题,改善采面安全生产环境。

5 应用效果

1)大工作面分为小工作面推进后,采长相对减短,推进度增大。调整前,工作面平均推进速度0.33 m/d,最大推进度0.4 m/d,采面单产120~330 t/d;调整后,工作面平均推进速度1.6 m/日,实现“两采一准”正规循环作业,同时也保证了工作面维护和设备检修时间,生产环境和安全条件改善,单产提高到800~1 040 t/d,达到采面设计生产能力,提高了采面生产效率。

2)工作面推进速度的增大,同时也解决了因工作面推进慢造成不利条件。支架每日迈步2 次,移动1.26 m,减少了动压增高区段影响时间,工作面顶底板移近量小于0.25 mm,煤墙护帮柱钻入底板量不大于100 mm,单架移架平均时间一般8 min,全采面移架时间45~80 min,降低了工作面直接工移架、推溜的劳动强度,两巷和安全出口维修量明显减少。工作面调整成俯斜形式后,采面移架迈步时利用支架后方垮落岩体重力推动,移架更容易。

3)增加中间加强柱密度、增大加强柱迎山角,及时注液增压等措施的实施,保证了加强柱支撑强度,支架下滑量减少,不再出现严重的挤架、咬架和相邻支架错差现象,采面基本保持“三直一平”。

4)分解和细化生产工艺后,采煤直接工职责明确,严格按流程操作,实现正规管理。煤墙及时闭帮,片帮冒顶隐患基本消除,缩短了分段工艺时间,提高了生产效率和工程质量,为正规循环提供保证。

6 结 语

1)大倾角三软煤层动压变化快,选取与工作面周期来压及动压相适应的采面推进度,能够减少煤壁和支架承受采面峰值动压时间,可以有效降低矿压影响,从而达到控制工作面及安全出口顶底板移近速度,减轻片帮漏煤,提高采场作业环境和安全条件的目的。

2)伪倾斜布置,降坡增阻,防止设备下滑。将工作面设计为伪倾斜布置,采场设备及上覆岩石的重力在倾斜方向产生的下滑分力减少,在垂直底板方向产生的摩擦力增大,是应对设备下滑和支架挤架、咬架的直接有效措施。

3)增加中间加强柱密度、增大加强柱迎山角等辅助措施对支架防滑、防咬架有良好的效果。

4)细化作业流程,实行分节作业有助于工作面管理、提高工作效率、及时消除安全隐患。