黏合剂对纳米纤维膜复合织物服用性能的影响

2021-04-06诸葛依娜齐若涵李小力

诸葛依娜,齐若涵,李小力,夏 鑫

(新疆大学 纺织与服装学院,新疆 乌鲁木齐 830046)

随着科学的进步和发展,生活品质不断提高,人们对于服装功能性的需求越来越高,特别是在运动服装方面,如冲锋衣、登山服、雨衣等。该类服装需要具备较好的防水透湿性能[1-2],其同时具备防止液态水接触人体和维持人体舒适微气候使人体保持透气舒适的功能。目前防水透湿织物的主要研究方向是将功能薄膜与普通面料复合,以达到防水透湿的效果[3-4]。

防水透湿织物常利用静电纺丝技术制备纳米纤维膜与传统织物复合形成层压织物以达到防水透湿的目的。静电纺的纳米纤维膜具有高孔隙率,多孔结构[5],高比表面积及制作工艺简单的特点,且其孔径在水蒸气直径和液滴直径之间,因此纳米纤维膜在防水透湿方面有较大优势,但是由于静电纺纳米纤维膜需要与传统织物复合,其复合界面会影响织物的功能性和服用性,而且,目前对复合后织物的服用性能研究很少。

为了探究一种适用于复合织物的黏合剂,本文以环氧化苯乙烯系嵌段共聚物(ESBS)/沥青纳米复合织物为研究对象,对3 M胶,低温热熔网膜胶作为黏合剂的复合织物在防水、透气及透湿性、力学性能方面的差异进行研究,采用 FAST 织物风格仪测试纳米复合防酸透湿织物的风格特点,为开发防水透湿织物提供了理论基础,并为复合织物服用性评价提供依据。

1 实验部分

1.1 原 料

涤/棉织物(经向密度420根/(10 cm),纬向密度180根/(10 cm),面密度W(200 g/m2);ESBS(实验室自制),各向同性沥青(大连明强化工公司);四氢呋喃(THF),N,N—二甲基甲酰胺(DMF),均为国药集团化学试剂有限公司,分析纯。3 M 气溶胶(美国3 M公司,比表面积大,高孔隙率);低温热熔网膜胶(上海星霞高分子制品有限公司,25 g/m2,熔融温度105~110 ℃,压烫时间10~15 s,无污染、耐高温、耐水洗)。

1.2 实验方法

1.2.1 ESBS的制备

将10 g苯乙烯系嵌段共聚物(SBS)、100 mL甲苯、1 g甲酸、0.2 g聚乙二醇水浴加热至溶解,搅拌均匀后逐滴加入2.46 g过氧化氢,在70 ℃搅拌反应2 h,反应完毕加入乙醇进行沉淀,清水洗涤直至呈中性后,在真空烘箱中烘干12 h,得到ESBS。

1.2.2 ESBS/沥青纳米纤维膜复合织物的制备

将THF与DMF以质量比为3∶1混合,作为纺丝混合溶剂, ESBS(实验室自主合成)和沥青以质量比为1∶1制成质量分数为10%的ESBS/沥青混合溶液,将其在60 ℃条件下搅拌8 h以上直至完全溶解,制成纺丝液。

进行静电纺丝,基布选用涤/棉织物,制成纳米纤维膜复合织物。设置静电纺丝参数为:纺丝距离20 cm,纺丝液量4 mL,纺丝速度0.8 mL/h,滚筒转速600 r/min,电压25 kV。

在静电纺丝过程中,未使用黏合剂的复合织物记为1#样品,黏合剂选用3 M胶的复合织物记为2#样品,黏合剂选用低温热熔网膜胶的复合织物记为3#样品。

1.2.3 织物接触角测试

依据GB/T 30447—2013《纳米薄膜接触角测量方法》,使用OCA15EC型光学接触角测量仪测试复合织物的静态水接触角。

1.2.4 形貌特征表征

利用phenom G2型扫描电子显微镜对纳米纤维膜复合织物形貌进行表征分析。

1.2.5 织物透气透湿性能测试

根据GB/T 5453—1997《纺织品 织物透气性的测定》,使用 YG(B) 461E 型织物透气性能测定仪测试织物的透气性能。根据GB/T 12704.1—2009《纺织品 织物透湿性试验方法 第 1部分:吸湿法》,使用YG601型透湿测试仪测试织物的透湿性能。

1.2.6 织物风格评价

采用 FAST 织物风格仪快速预测静电纺纳米复合防酸透湿织物的风格特点,测试复合织物的压缩性能、弯曲性能、拉伸性能等性能特征。织物力学性能指标参数见表1。

表1 织物力学性能指标参数

1.2.7 主因子分析

主因子分析是根据降维[6-7]的概念将多个可能存在相关性的变量降低维度、转换为少数线性不相关变量的一种统计方法,是在足量测试数据以及因子分析的基础上,在不损失或很少损失原有测试信息前提下,采用繁琐的数学运算,将原来彼此相关的多个数据转化为几个新的、相互独立的,并能综合反映数据情况的一种多因素分析方法[8-9]。

主因子分析常用的软件是MatLab 或 SPSS[10],而采用EXCEL进行数据处理的较少,本文选用 EXCEL进行主因子分析,主要用于特征值和特征向量的求解。利用盖氏圆盘定理判定特征值的范围后,利用“规划求解”求解特征值[11],特征值占所有特征值之和的百分比为主因子中所对应的贡献率,累计贡献率>85%时的特征值即为主因子,通过逆幂法求出主因子所对应的特征向量,特征向量就是原始变量所占载荷。

2 结果与分析

2.1 复合织物拒水性能分析

静态水接触角可以对复合织物防水性能进行表征,复合织物的水接触角见图1。其中1#、2#、3#样品的静态水接触角分别为146°、145°和157°,由此可知,3个样品都具有优良的拒水性能,说明本文所选用的ESBS/沥青拒水材料具有低表面能特点,达到了拒水要求;但3个样品拒水性能又存在差异,1#与2#样品的拒水性能在误差允许范围内,而3#样品的拒水性能有显著提高。

图1 复合织物的水接触角

根据Cassie-Baxter模型可知,液体浸润固体的实质是液体黏附在固体表面的过程[12],复合织物的拒水性能与织物的表面能和表面粗糙度有关,为探究3个样品拒水性能产生差异的原因,利用SEM扫描电镜对复合织物进行表征形貌分析,复合织物表面SEM照片见图2。

图2 复合织物表面SEM照片

由图2(a)~(c)可以看出,样品被放大500倍时,织物表面凹凸不平,较粗糙,具有一定数量的“珠粒”,珠粒实际上是沥青质分子在范德华力的作用下在静电纺丝溶液中自聚形成的。在纺丝过程中,由于其表面张力大,很难在电场力作用下被拉伸成纤维,但珠粒的大小,数量及表面粗糙程度存在差异。由图2(d)~(f)可以看出,样品被放大5000倍时,纳米纤维复合织物的表面均有纺锤体珠粒,图2(d)的珠粒大,图2(e)(f)的珠粒小,图2(f)的珠粒多。由图2可以看出,1#样品与2#样品的粗糙程度相差不大,因而其拒水能力可认为相同,而3#样品的粗糙程度较高,使液珠与织物表面形成“气垫”,故其拒水性能显著提高。

2.2 复合织物透气透湿性能分析

对复合织物进行透气透湿测试。透气性是指气体分子通过织物的性能,透湿性是指湿汽透过织物的性能,水汽通过织物传递的途径主要有3个方面[13]:一是水汽通过织物中微孔的扩散(气相);二是纤维自身吸湿(静止)或在水汽压较低一侧逸出(滞后气相);三是大量的水汽分子会产生凝露(气→液)而通过毛细作用浸润扩展并在水汽压低时产生蒸发(液→气)。影响织物透气透湿的因素有织物结构、织物组织、孔隙率[14]、面密度、厚度、纤维形状及性质和环境条件。对于纳米纤维复合织物来说,ESBS/沥青纳米纤维膜的珠粒直径大小、纤维丝的形状及黏合剂的种类也会影响其透气透湿性。织物透气透湿性能指标参数见表2。

表2 织物的透气透湿性能

由表2可以看出,3个样品的透气率均在238 mm/s以上,透湿率均在430 g/(m2·(24 h))以上,其中2#样品的透气透湿性能最好。朱国权等[15]研究表明:一般情况下,随着织物透气性能变大,透湿性相应也变大,但是变化幅度远小于透气性。2#样品的透气性最大,相比3#样品透气性增加了55.79 mm/s而透湿性增加幅度小,只增加了7.504 g/(m2·24 h),相比1#样品透气性透湿性分别增加了69.7 mm/s,21.038 g/(m2·24 h)。2#样品的透气性透湿性最佳,其原因可归结为:

①基布为涤/棉织物,在与纳米纤维膜复合后,织物的厚度及面密度有所增加,因此使织物的透气透湿性有所下降。

② 1#样品中粗大的珠粒较多,珠粒直径大,纤维更加扁平,阻塞了气体的传输通道使气体通过复合织物的效率降低,导致复合织物的透气性透湿性小;3#样品的黏合剂以网格状分布,对织物覆盖面积小,因而对织物对空气及水汽的透过率影响小,但其珠粒多,纤维扁平;而3#样品所使用的黏合剂具有较高的比表面积和高孔隙率,其珠粒小,允许气体及水汽通过的通道比1#样品宽,因而2#样品的透气透湿性能最好。

2.3 复合织物风格分析

采用FAST织物风格仪测试,测试复合织物的压缩、弯曲、拉伸性能(见表1),其中,织物压缩性能评价主要由织物表面厚度(ST) 来表征,是指织物在98.0 cN/cm2下的厚度(T100)与在1.96 cN/cm2下的厚度(T2) 之差,该值大小决定了织物表面的蓬松程度以及织物表面的均匀性;弯曲性能的评价主要由织物经纬向的弯曲长度与弯曲刚度大小来表征,弯曲长度与弯曲刚度决定了织物的硬挺度[16];织物的拉伸性能评价主要由在3个低载荷下,织物经向、纬向、斜向的延伸率来表征,延伸率的大小决定了织物的柔顺度。

需要说明的是,在织物剪切性能指标中,刚度(G)为123/EB5,由于基布在4.9、19.6、98.0 cN/cm下织物经向延伸率E51、E201、E1001分别为0.1%、0.4%、1.0%;纬向延伸率E52、E202、E1002分别为0.1%、0.8%、0.7%;斜向延伸率EB5,EB20,EB100分别为0.7%,3.9%,9.7%,可以看出,除了98 cN/cm下织物斜向延伸率EB100(3.9%)外,其余情况下织物的延伸率很小,接近于0,因此不考虑织物拉伸性能和剪切性能2类性能指标对复合织物风格的影响,织物力学性能测试结果见表3。

表3 织物力学性能测试结果

2.4 主因子分析

运用EXCEL[17]软件对表3性能指标进行主因子分析,得到因子累计贡献率。因子贡献率及累计贡献率见表4。

当因子的累计贡献率达到85%以上则为主因子。由表4可知,因子1和因子2的累计贡献率超过85%,因此有2个主因子。

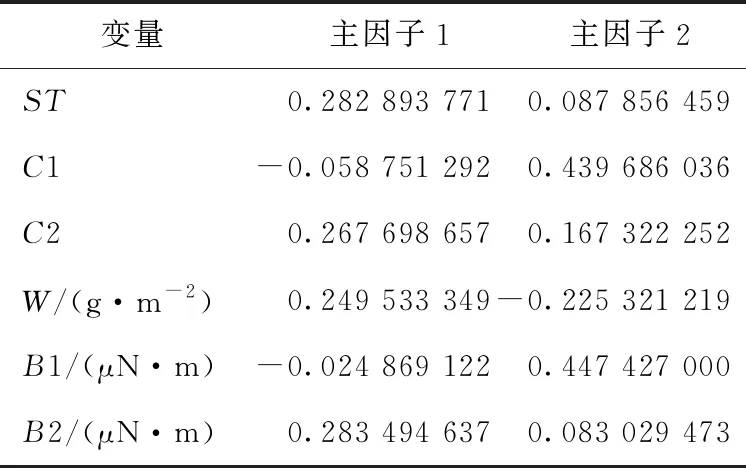

由逆幂法求原始变量占2个主因子的载荷系数,即求2个主因子所对应的特征向量组,原始变量所占主因子的载荷见表5。

因ST与B2的载荷系数绝对值较大,主因子1命名为压缩纬向弯曲刚度因子;因C1与B1的载荷系数绝对值较大,主因子2命名为经向弯曲刚度因子。根据各原始变量的载荷可得到原始变量与各主因子之间的关系式(用y1,y2表示主因子1,2)如下:

y1=0.282 893 771ST-0.058 751 292C1+0.267 698 657C2+0.249 533 349W-0.024 869 122B1+0.283 494 637B2

y2=0.087 856 459ST+0.439 686 036C1+0.167 322 252C2-0.225 321 219W+0.447 427B1+0.083 029 473B2

表5 原始变量所占主因子的载荷

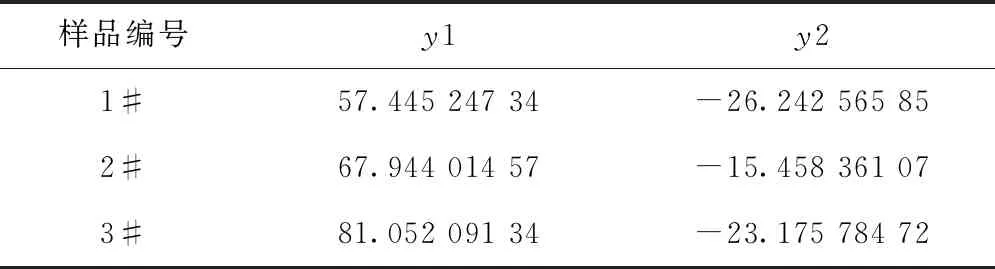

综合上述分析可以看出,反映纳米复合织物服用性能特征主要由织物的压缩特性(主因子y1)和弯曲刚度特性(主因子y1,y2)决定。根据各主因子的转换关系式得出主因子的值,复合织物主因子值见表6。

由表6可以看出,3#样品的y1值最大,则其表面厚度ST大,弯曲刚度B大,2#样品的y2值最大,则其弯曲刚度大,分析其原因可归为以下2点:

表6 复合织物主因子值

①低温热熔网膜胶为由聚氨酯制成的膜,有一定弹性,其以网络状连接纳米纤维膜和织物,因此其ST较大,弯曲刚度大。

② 3 M胶通过喷涂方式分散在纳米纤维膜和织物界面,使织物与纤维膜形成交联状黏合,因此弯曲刚度大。

3 结 论

本文通过溶液聚合法合成ESBS,与沥青混纺,制备ESBS/沥青纳米纤维膜复合织物,通过分析复合织物的拒水性、透气、透湿性及基本力学性能,得出:

①由于使用低温热熔网膜胶为黏合剂的纳米纤维膜复合织物的珠粒多,表面粗糙度高,使液珠与织物表面形成“气垫”,其拒水性能最佳,可达157°。

② 3 M胶有较大的比表面积和高孔隙率,以3 M胶作黏合剂的纳米纤维复合织物,增加了气体分子与水分子通过复合织物的路径。因此其透气透湿性最佳,透气率为308.14 mm/s,透湿率为451.073 g/(m2·(24 h))。

③通过主因子法对复合织物的基本力学性能进行分析,得知织物的压缩特性,弯曲刚度特性可以反映纳米复合织物服用性能特征。

综合分析得出3 M胶最适合做ESBS/沥青纳米纤维膜与涤/棉基布的黏合剂。