不同叠层顺序下的TC4薄板抗平头弹冲击性能

2021-04-06王陆军

胡 静,王陆军,胡 昂

(中国民航大学航空工程学院,天津 300300)

弹靶撞击属于经典的冲击动力学问题,弹体贯穿金属靶板的行为十分复杂,靶板失效模式受靶板材料及弹体撞击速度的影响,且与其防护性能密切相关。TC4 钛合金靶板抗外来物撞击相关研究取得了一些成果。惠旭龙等[1]采用试验与仿真相结合的方法研究了高速撞击下TC4 钛合金的损伤行为和弹道极限特性。张新[2]在验证仿真材料模型有效性后,开展不同头部形状弹体以不同速度撞击钛合金的扩展研究。Teng 等[3]使用ABAQUS/EXPLICIT 研究弹靶高速撞击过程中靶体发生冲塞破坏时的裂纹扩展情况,结果表明,对于两种不同材料的靶板,弹体速度在弹道极限附近时,靶板均会发生拉伸变形和撕裂破坏,而当弹体撞击速度高于弹道极限时,靶板的失效模式会发生变化(钢靶会继续发生撕裂破坏和拉伸变形,铝靶则主要表现为剪切冲塞破坏)。

陈敏[4]试验得到TC4 钛合金材料的力学性能参数,利用L-M 算法拟合出3 种本构模型参数,并利用Taylor 撞击试验验证该本构模型参数的有效性。Zhang等[5]为了研究TC4 钛合金套管的性能,利用两个不同尺寸的扁平叶片作为弹体,进行平面套管的冲击试验和曲面套管的仿真研究,分析套管的失效机理,基于试验数据推导出估算弹道极限的经验公式。祝家奇[6]以2A12-T4 铝合金薄板为研究对象,分析弹体入射角、靶板分层及间隙对防护结构抗冲击性能的影响规律和转化机理,揭示了不同工况下各因素对靶板失效损伤的影响。苑博[7]针对复合材料夹层结构建立金属材料、陶瓷材料以及复合材料3 种材料的动态模型,分析铺层顺序及厚度对复合材料夹层结构在高速冲击下的弹道极限速度和失效模式的影响。

现有研究较少涉及不同强度金属材料组合结构的抗冲击性能。为此,以TC4 钛合金和2A12 铝合金为样本,进行平头弹撞击2 mm 厚TC4 钛合金单层板试验,利用ABAQUS 建立不同材料叠层顺序的靶板模型,开展抗冲击性能仿真研究,分析材料叠层顺序对TC4 钛合金靶板抗冲击性能的影响,以提高TC4 薄板材料铺层能效。

1 试验过程及结果分析

1.1 试验系统和方法

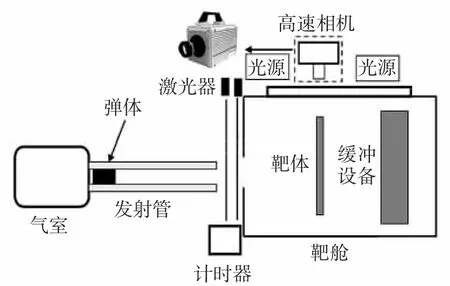

弹靶冲击试验在一级轻气炮设备上完成。该系统主要由氮气瓶、气室、发射管、激光器、高速相机及靶舱等构成,如图1所示。一级轻气炮发射管长2 m,内径为12.7 mm。通过高速摄像系统确定弹体撞击速度和剩余速度,并记录弹靶撞击的整个过程。

图1 一级轻气炮装置Fig.1 One-stage gas gun experimental system

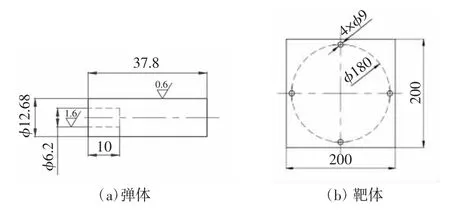

靶板材料为TC4 钛合金,靶板尺寸为200 mm ×200 mm,有效直径为180 mm,厚度为2 mm。弹体材料均为经过淬火的38CrSi 合金钢,硬度为53HRC,标称质量为34.5 g,弹体及靶板形状和尺寸如图2所示。

图2 弹靶形状及尺寸Fig.2 Shape and size of projectiles and targets

1.2 试验数据分析

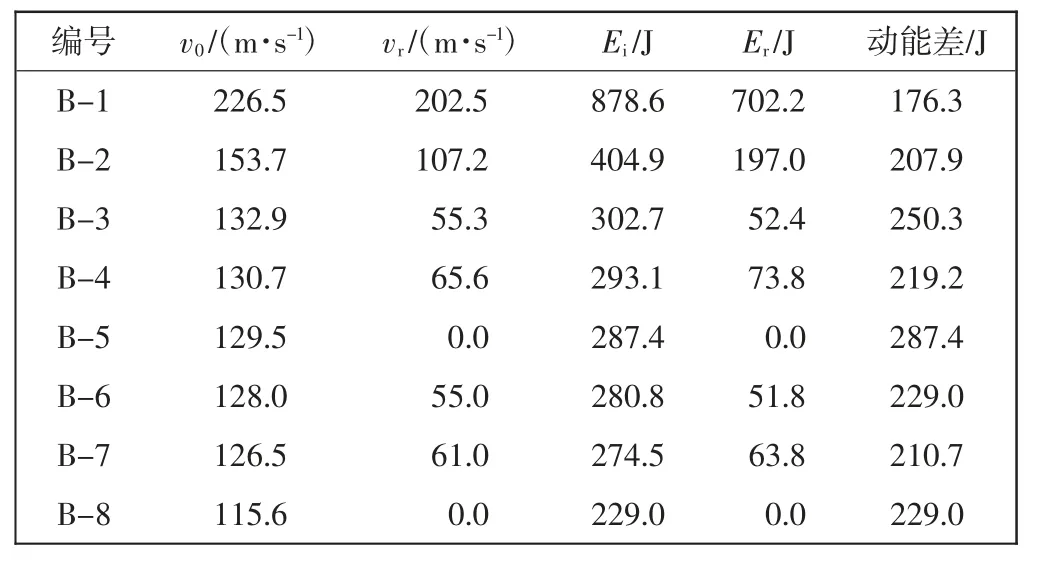

表1给出了平头弹撞击靶板时的初始速度(v0)、剩余速度(vr)、初始动能(Ei)、剩余动能(Er)和动能差,其中B-5 为异常点。

表1 平头弹撞击靶板试验结果Tab.1 Impacting experimental results of blunt projectile on target

弹道极限速度是评价弹体对靶体侵彻性能的重要指标,是指在理想弹靶系统中,弹体刚好侵入靶体内部而剩余速度为0 时弹体的临界初始速度[8],试验数据使用Recht 等[9]提出的R-I 公式进行处理,得到弹体的弹道极限,即

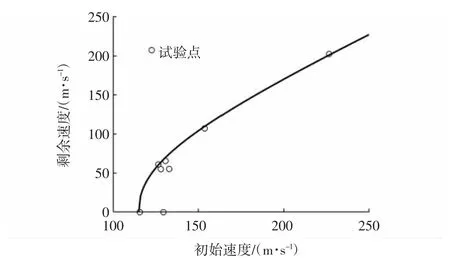

式中:vbl为弹道极限速度;a,p 为模型参数,可通过最小二乘法拟合得到,a=mp/(mp+mpl),mp为弹体质量,mpl为冲塞质量。由式(1)拟合得到模型参数:a =0.98;vbl=115 m/s,p=2.25。弹体初始-剩余速度曲线如图3所示。

图3 平头弹初始-剩余速度曲线Fig.3 Initial-residual velocity curve of blunt projectile

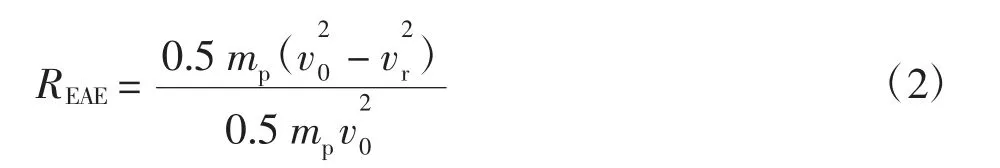

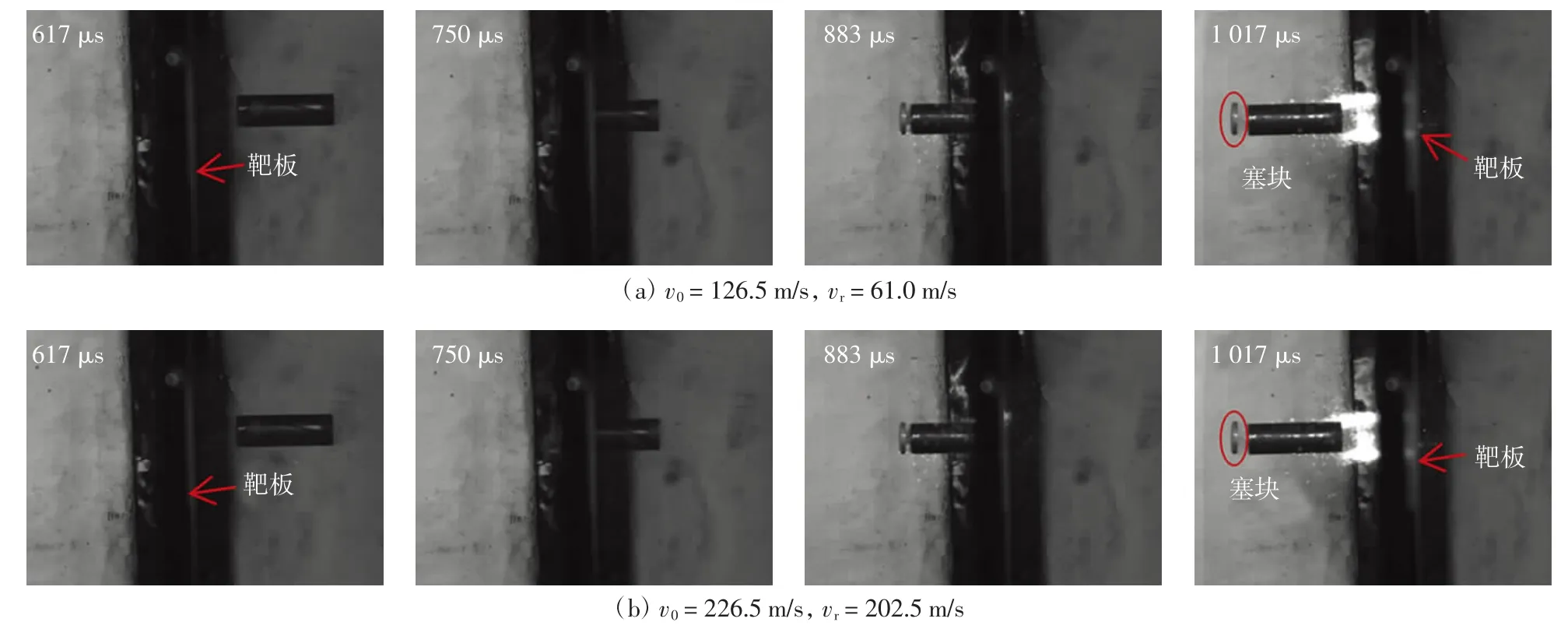

能量吸收率[10]可作为TC4 钛合金靶板吸能性能的评估指标,能量吸收率越高,说明抗弹体侵彻的性能越优异。能量吸收率EAE(energy absorption rate)定义为弹体在撞击靶板过程中消耗的能量与弹体初动能的比值,即

靶板能量吸收率随弹体初始速度变化的曲线如图4所示,可以发现,平头弹撞击下,靶板能量吸收率的整体趋势是先急剧下降,后以相对缓和的速率下降。

图4 靶板在平头弹以不同撞击速度下的能量吸收率Fig.4 Energy absorption rate of the target at different impact speeds

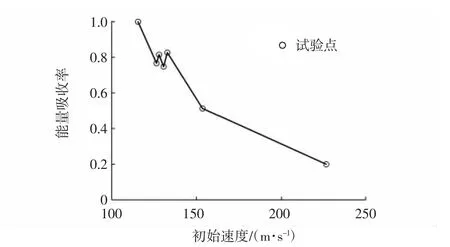

1.3 撞击过程分析

利用高速摄像机拍摄平头弹以不同速度正向撞击靶板的典型过程,如图5所示。弹体以较低速度(126.5 m/s)撞击靶板时,靶板被冲出一个形状规则的圆形塞块,弹体的弹道轨迹发生偏转。弹体以较高速度(226.5 m/s)撞击靶板时,靶板同样被冲出一个形状规则的圆柱形塞块,而弹体弹道轨迹未发生偏转。低速和高速撞击下,靶板均发生了明显的结构变形,弹体冲出靶板后,靶板均产生一定程度的回弹。可以得出:TC4 钛合金表现出了一定的韧性特征,主要依靠塞块的冲出以及自身的整体变形消耗弹体的动能。

图5 弹靶冲击过程Fig.5 Projectile target impacting process

1.4 损伤特性分析

靶体在刚性弹体的碰撞侵彻作用下,通常由主导形变和非主导形变耦合产生,其形变状态认为是由靶体整体结构变形和局部组织失效叠加而成[9]。

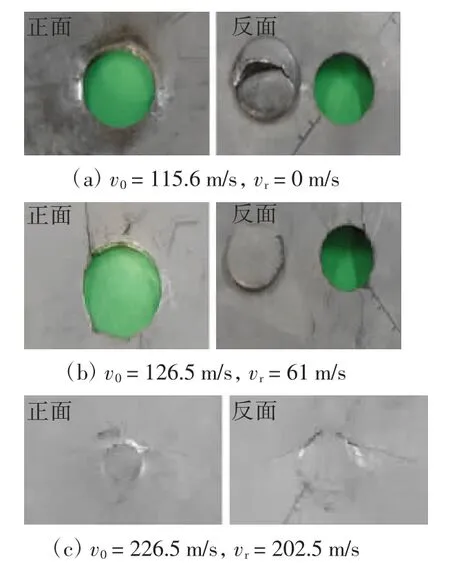

靶板被平头弹侵彻后的典型失效模式如图6所示。图6(a)中,靶板正面出现两条长度分别为17 mm、18 mm的裂纹,且可清晰看到平头弹撞击弹痕;背面出现明显鼓包,整体结构变形明显。图6(b)中,靶板被冲出片状塞块,而被侵彻后的孔口边缘1/2 为规则的圆形,且孔壁光滑,而另一半则较不规则且出现挫痕,孔壁也较为粗糙,这主要是由于弹体在撞击靶板的过程中,弹道轨迹发生了偏移;孔口边缘出现一条长度约为10 mm的长裂纹。图6(c)中,靶板被冲出片状塞块,正面孔口光滑,背面孔口出现细微裂纹,孔壁粗糙且中部高度明显低于边缘处。3 种速度下,靶板正、背面孔口直径均未发生变化。

图6 靶板在平头弹冲击下的损伤形貌Fig.6 Damage mode of targets impacted by blunt projectile

2 数值仿真

2.1 数值计算模型

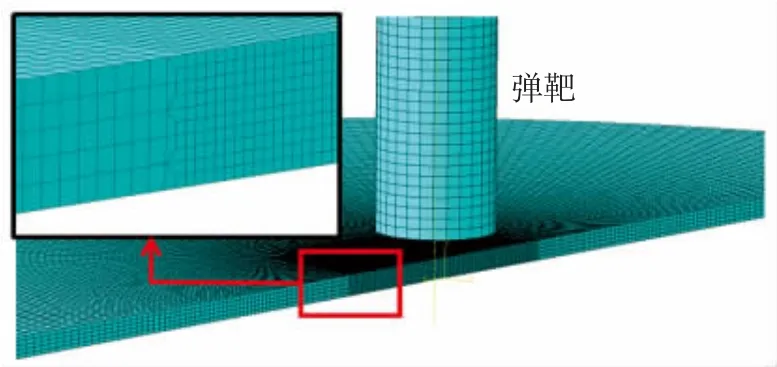

使用ABAQUS 进行数值计算。采用文献[11]中的弹体材料参数与模型。靶体材料为TC4 钛合金和2A12 铝合金,靶体总厚度为2 mm,直径为180 mm。具体结构形式为:A1T1,T1A1,T2,T1T1,其中:T2 为2 mm厚的TC4 钛合金,T1A1 为1 mm 厚TC4 钛合金在前、1 mm 厚2A12 铝合金材料在后,A1T1 和T1T1 与之类似。2A12 铝合金材料、TC4 钛合金材料采用的模型和材料参数详见文献[12-13]。弹靶模型和网格划分如图7所示。

图7 平头弹弹靶有限元模型Fig.7 Finite element model of blunt projectile target

2.2 仿真模型有效性验证

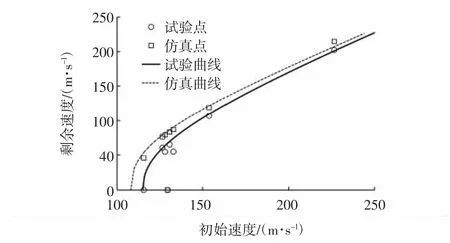

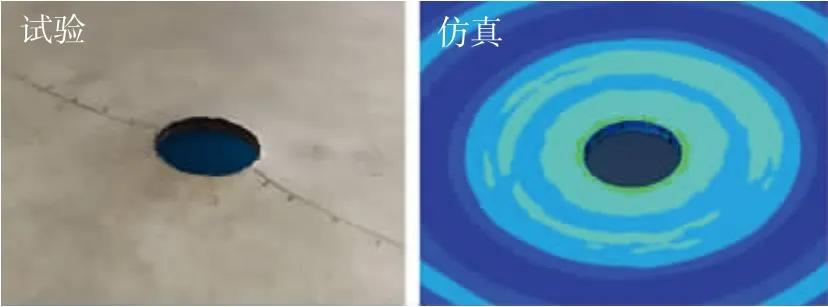

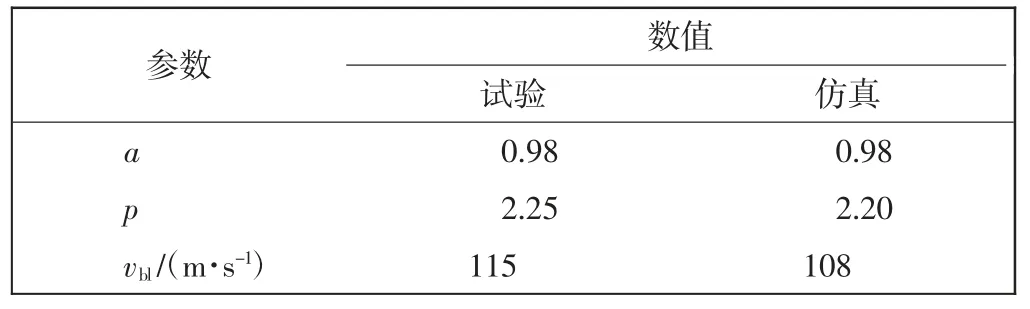

使用式(1)拟合试验和仿真数据得到初始-剩余速度曲线,如图8所示,两者的趋势存在较好的一致性。弹靶冲击试验与数值仿真靶板失效模式对比如图9所示,可以发现两者吻合较好。试验和仿真中得到的弹道极限如表2所示,仿真模型得到的弹体弹道极限为108 m/s,试验得到的弹道极限为115 m/s,误差为6%。

图8 初始-剩余速度曲线Fig.8 Initial-residual velocity curves of projectile

图9 靶板背面失效模式Fig.9 Failure mode of target back

表2 靶体弹道极限和模型参数Tab.2 Ballistic limits and mode parameters of target

2.3 数值仿真结果及分析

2.3.1 弹道极限速度分析

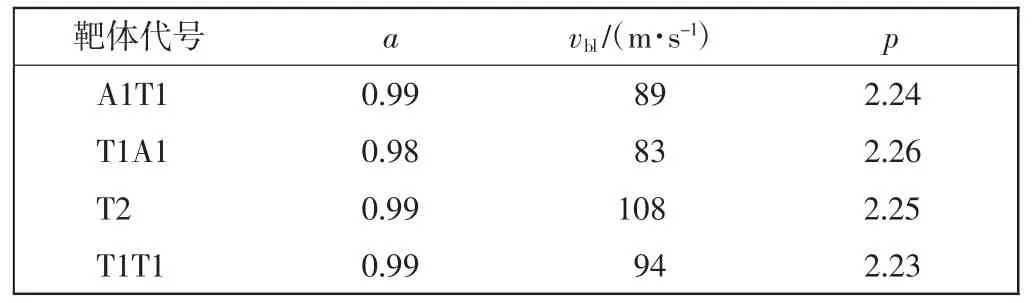

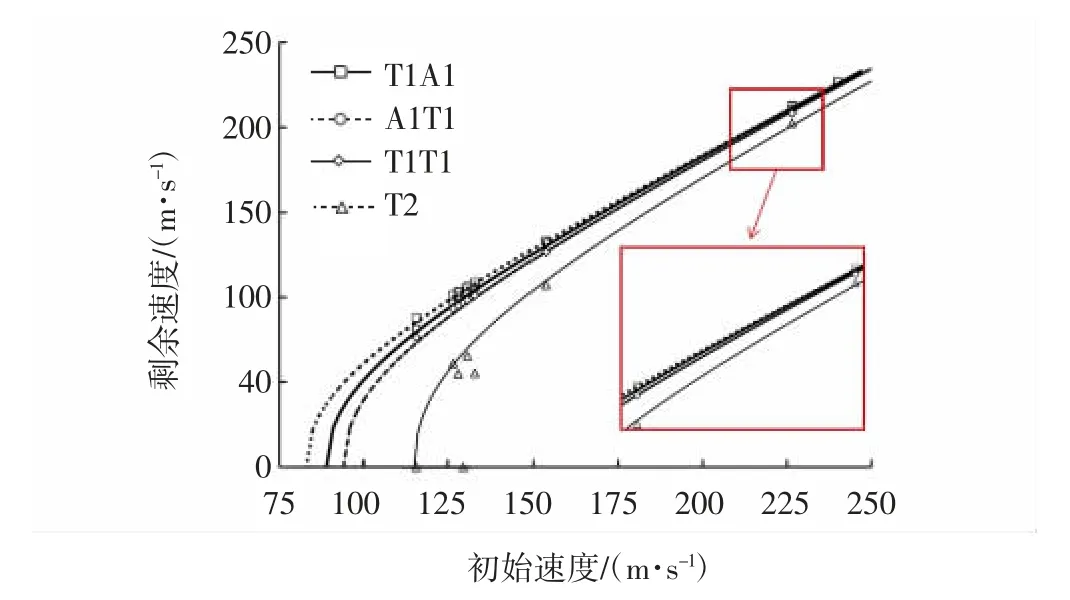

利用式(1)处理仿真数据得到不同叠层顺序下的弹道极限和模型参数如表3所示。弹体撞击靶板的不同叠层顺序下的弹道极限如图10所示。

表3 弹道极限及模型参数Tab.3 Ballistic limits and model parameters

由表3和图10可以看出:①靶体结构和材料强度对其抗冲击性能影响很大,T2 的弹道极限速度最高,其次分别为T1T1、A1T1、T1A1;②分层降低靶体的弹道极限速度,A1T1、T1A1、T1T1 与T2 相比,其弹道极限分别降低17.6%、23.1%、12.9%,说明单层靶的弹道极限高于双层靶,分层降低了靶板刚度;③A1T1 与T1A1 相比,其弹道极限提高7.2%,说明靶板材料叠层顺序对其抗冲击性能存在影响,这种影响随着弹体初始速度的增加而减小。

图10 不同叠层顺序下的弹道极限Fig.10 Ballistic limit under different layer orders

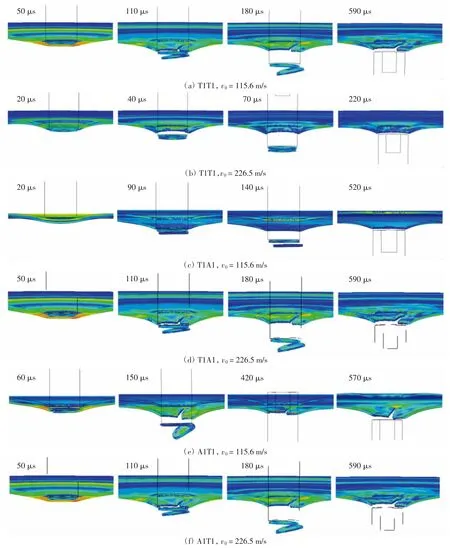

2.3.2 弹靶撞击过程

不同靶板叠层顺序下,弹靶典型撞击过程如图11所示,可以发现:①在弹体撞击靶板的过程中,靶板第1、2 层均发生了不同程度的分离,原因是弹体与靶板的第1 层接触作用时,靶板的第2 层被加速并发生变形;②靶板第一层失效产生的塞块在靶板第2 层的约束下与弹体发生碰撞,并在弹体的推动下穿透靶板第2 层。

图11 弹靶冲击过程Fig.11 Projectile-target impacting process

2.3.3 靶板失效模式

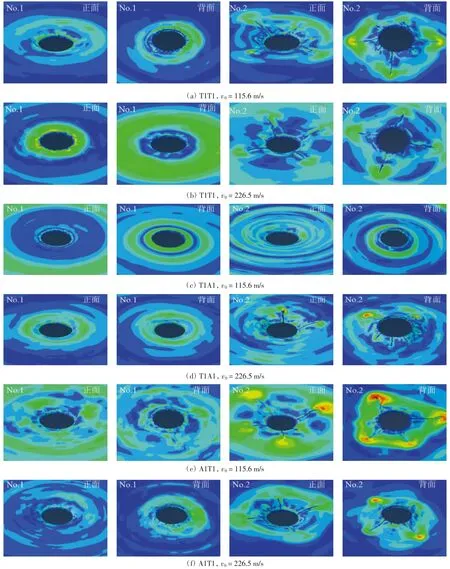

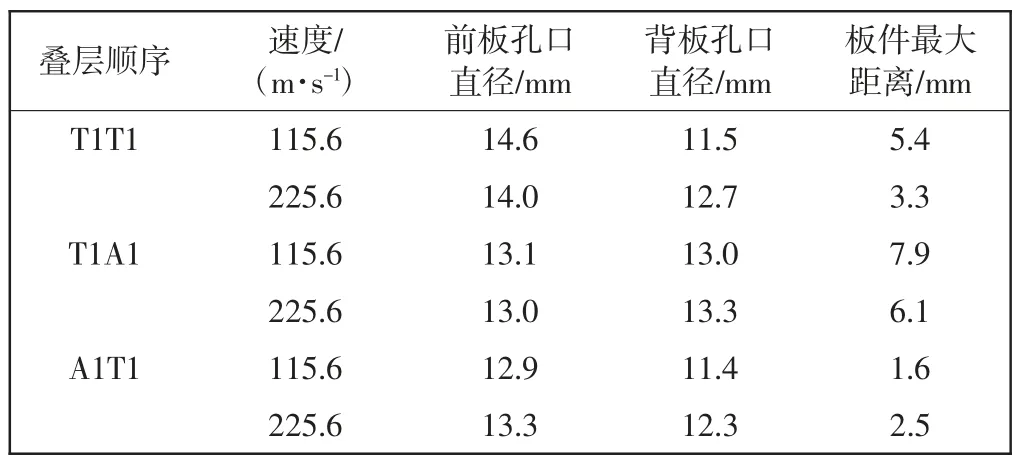

不同叠层顺序下,靶板的典型失效模式如图12所示。其中No.1 和No.2 分别表示撞击方向的第1 层和第2 层板。T1T1 靶板叠层顺序下,第1、第2 层板的失效模式差别明显,如图12(a)、图12(b)所示,第1 层板发生剪切破坏,孔口分布细小裂纹,第2 层板发生伴随显著隆起的裂纹扩展破坏;T1A1 靶板叠层顺序下,第1、2 层板的失效模式差别明显,如图12(c)、图12(d)所示,第1 层板发生剪切破坏,孔口光滑;第2 层板的失效模式随着弹体的撞击速度的不同出现差异,低速下板的失效模式为盘式隆起,并未出现裂纹扩展,高速下板的失效模式为盘式隆起伴随明显的裂纹扩展;A1T1 靶板叠层顺序下,第1、第2 层板失效模式与T1T1 叠层顺序下的类似。具体变形量如表4所示。由此可以得出结论:第1 层靶板均发生由环向剪切力和拉伸应力造成的冲塞破坏,第2 层靶板则表现出更大的穿孔尺寸和毁伤面积,并伴随有显著的隆起和裂纹扩展等结构破坏。

图12 靶板失效模式Fig.12 Failure mode of target

表4 不同叠层顺序下靶板的变形量Tab.4 Deformation of target under different layer orders

分析靶板的强度对其失效模式的影响。靶板的叠层顺序为T1T1 时,第1、2 层板的强度相同,其失效模式出现差异的原因是:层间存在相互作用力,这个相互作用力阻碍第1 层的变形,促进第2 层的变形。靶板的叠层顺序为T1A1 时,第1 层板的强度大于第2层,其失效模式出现差异的原因是:第1、2 层板的强度相差较大,在弹体侵彻第1 层板的过程中,第2 层板已经发生了较大的整体变形,板间过早分离,造成板间的相互作用力对第1 层板的失效模式影响很小,其失效模式类似单层TC4 靶板。靶板的叠层顺序为A1T1 时,第1 层板的强度小于第2 层板,其失效模式出现差异的原因是:第2 层板在板间相互作用力和弹体的作用下,其局部变形和整体变形都得到了增加,这将增强靶板的抗冲击性能。

3 结语

通过进行平头弹正撞击2 mm 厚TC4 钛合金单层板的试验研究,以及TC4 钛合金和2A12 铝合金两种材料下靶板的叠层顺序对其抗冲击性能影响的仿真研究,得出如下结论。

1)该种TC4 钛合金具有一定的韧性特征,在平头弹冲击下,主要发生由环向剪切力引起的冲塞破坏。

2)靶板分层降低其抗冲击性能,不同叠层顺序下,第1 层靶板均发生由环向剪切力和拉伸应力造成的冲塞破坏,第2 层靶板则表现出更大的穿孔尺寸和毁伤面积,并伴随有显著的隆起和裂纹扩展等结构破坏。

3)靶板叠层顺序影响其抗冲击性能,A1T1 相比T1A1 提高了双层靶板的抗冲击性能。

后续研究及材料铺层应充分考虑叠层顺序对薄板性能的影响,可参考文中所用试验过程及数据值仿真方法,以提高材料抗冲击性能。