MBBR和LSP工艺在污水深度处理中的性能探究

2021-04-06翟进伟

周 贺,高 阳,翟进伟,张 振,薛 瑞

(北京亦庄水务有限公司,北京 100176)

1 引言

随着我国社会经济快速发展,人民生活水平提高、城镇化进程加快,生活污水和工业污水排放量逐年增加,污水中含有大量的氮、磷等元素,处理不当排放到自然界中,会造成水体富营养化,对生态环境和人体健康造成危害[1]。活性污泥法是目前处理城市污水最为广泛的处理技术之一,对城市污水的处理具有效果好,基建投资少等优点[2]。党的“十八大”将生态文明建设纳入“五位一体”中国特色社会主义总体布局,国家和人民对于生态环境愈发看重,污水排放标准日益严格,水污染排放标准中主要污染浓度的排放限值(出水排入Ⅳ、Ⅴ类水体中)国家标准和北京市地方标准的对比见表1。由表1可知,北京市地方标准中相同污染物排放标准严于国家标准,现执行标准《北京市水污染物排放标准(DB11/307-2012)》替代《北京市水污染物排放标准(DB11/307-2005)》,排放标准更加严格。传统水处理工艺由于设计能力有限,且污染物排放浓度相较于初建时,有了较大的提高,剩余污泥量也逐渐增大,运行成本较高,部分水处理厂剩余污泥处理成本占污水处理总成本的30%以上[3]。鉴于新建污水处理厂投资较高,新型水处理技术在现有污水处理厂提标改造中有了越来越多的应用[4]。

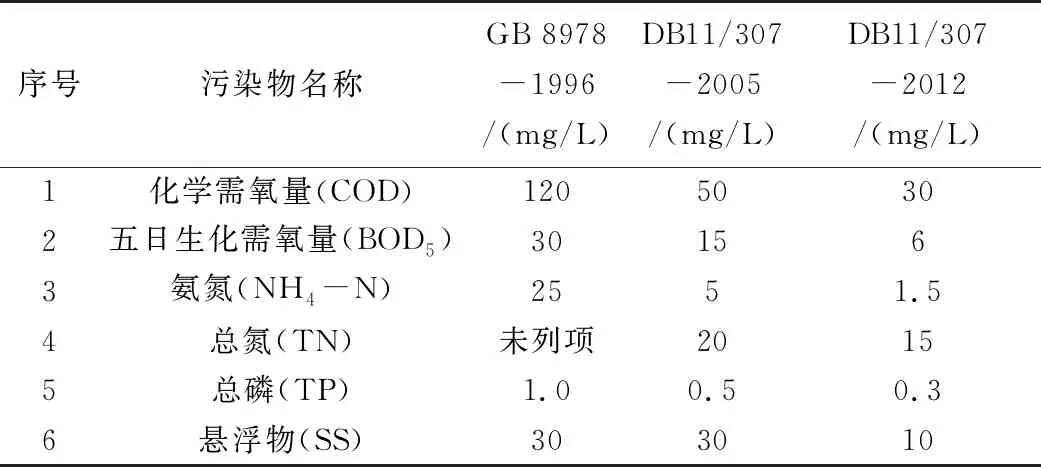

表1 国家标准和北京地方标准中主要污染物排放限值对比

2 MBBR和LSP工艺原理介绍

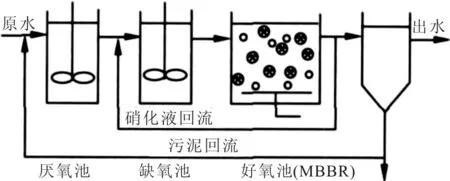

移动床生物膜反应器(Moving-Bed Biofilm Reactor,MBBR)是近年发展起来的新型、高效的生物法污水处理工艺。生物膜法是附着在载体或介质表面上的细菌等微生物生长繁殖,形成膜状活性生物膜,利用生物膜降解污水中的处理方法[5]。生物膜中的微生物以污水中的有机污染物为营养物质,在新陈代谢过程中将有机物降解,同时微生物自身也得到增殖[6]。MBBR工艺是吸取了传统的活性污泥法和生物接触氧化法的有点,是一种新型、高效地复合工艺处理方法。其核心部分就是将比重接近水的悬浮填料直接投加到曝气池中[7](图1),作为微生物的活性载体,依靠曝气和水流的提升作用而处于流化状态,当微生物附着于载体上时,悬浮的载体在反应器内随着混合液的回旋翻转作用而自由移动,达到污处理的目的[8]。

图1 MBBR工艺流程

目前MBBR工艺在中小型生活污水及工业废水处理中得到了较为广泛的应用,将MBBR系统直接嵌入到原污水处理系统中,每个载体内外均有不同的生物种类,内部生长一些厌氧菌或者兼氧菌,外部为好氧菌,每个载体都是一个微型反应器,强化了污染物去除过程,有更好地去除效果[9]。载体上附着生长的微生物是传统反应器悬浮生长活性污泥的2~4倍,污染物去除效率大大提高。MBBR工艺改造过程简单,将好氧池原有填料拆除,进水端和出水端增设拦截钢丝网,防止填料溢出,且MBBR载体多采用高密度聚乙烯材质,适合量产,价格低廉[10]。

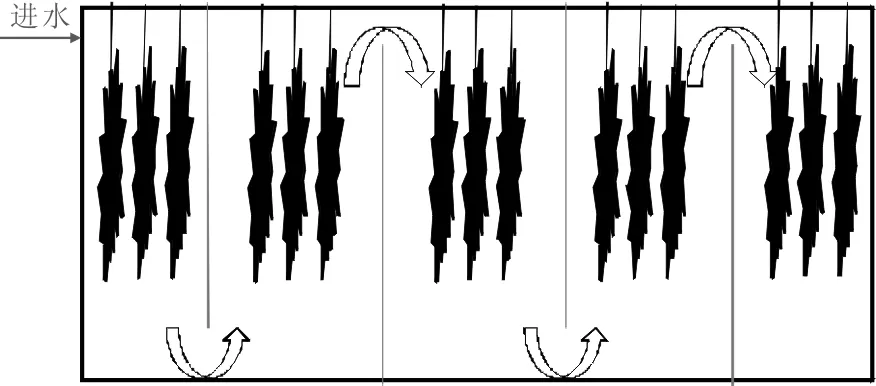

污泥减量化多段式工艺(Less Sludge Process,LSP)是利用折板将原有的好氧曝气池分隔成多个单元,将好氧池内传统的生物膜挂片,如聚丙烯、聚乙烯等填料换成新型纤维填料,内部构造图如图2所示,将传统的生物膜法进行升级[11]。纤维填料具有超高的比表面积,比传统材质的生物膜更有利于微生物附着生长,挂膜效率更高,挂膜厚度也有较大增加,在挂膜过程成不同种类微生物会分层富集,层与层之间的微生物种类呈现出较大差异,在分层富集过程中,在生物膜表面会形成好氧区、缺氧区、厌氧区,有利于微生物对污染物的深度处理[12]。经厌氧池处理过的污水进入到LSP工艺池中,通过设置折板改变进水流向,增大污染物与生物膜的接触范围和时间,提高处理效率。传统水处理工艺好氧池出水进入到沉淀池内污泥浓度约3000 mg/L,而SLP工艺由于污泥挂膜效率极高,且经过多级处理后,后出水端污泥浓度比前端有了明显的减少,出水端污泥浓度可降至1500 mg/L以下,较传统水处理工艺,污泥浓度减少50%以上,大大降低了污泥处置费用[13]。

LSP工艺改造过程中需将原好氧池进行全面改造,重新悬挂填料,在原有空间内设置隔板,由于前端和后端挂膜厚度有较大区别,前端微生物含量明显高于后端[14],所以设置曝气系统中,每级折板分别配置曝气管道,在实际运行中,对分级隔板空间进行曝气量控制。纤维填料相较于传统材质的填料,价格较高,对于一般项目改造不建议使用,但对于一些污水处理费用中污泥处置费占较大比重的企业来说,LSP工艺有很好的应用前景。

图2 LSP工艺内部构造

3 研究方法及水质指标的测量方法

3.1 MBBR和LSP工艺在改造中的应用

北京某食品加工企业,每天产生生产废水30 t,厂区内有一座污水处理站,设计处理能力为50 t/d,工艺流程图见图3,污水处理站为半地下混凝土建筑。该企业产生的废水主要为食品加工过程中的淀粉废水和少量生活污水。废水经过场站处理后排入市政管网中,排放标准按《北京市水污染物排放标准(DB11/307-2012)》执行,主要水质指标排放限值见表2。原工艺能够满足排放标准,由于该企业产品更新,生产工艺调整,新生产线产生的废水污染物浓度明显提高,超出原污水站处理负荷,出水COD、BOD5和悬浮物浓度超标。为满足污染物排放要求,对该污水场站进行升级改造,采用处理效率更高的MBBR工艺。

图3 企业原污水处理站工艺流程

表2 排入市政管网中主要污染物排放限值

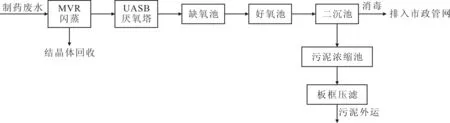

山东某制药企业,日产废水400 t/d,厂区内自有一套污水处理设备,工艺流程图如图4所示,出水标准执行《污水综合排放标准(GB 8978-1996)》中医药企业排放废水的相关标准。二沉池产生的污泥经浓缩后,进入板框压滤车间,压滤后污泥含水量约为65%。该企业出水各项指标均能达到排放要求,但污水站运行中会产生大量剩余污泥,该企业产生的污泥属于危险废物,需专业机构处理处置,费用远远高于普通污泥处置费用。采用LSP技术对该污水站进行改造,从源头上减少剩余污泥的产量。改造主要对好氧池进行,增设折板,重新挂设纤维填料,将整个好氧池均分为6等分(图5),每个空间挂设等量填料。好氧池重新布设曝气管道,每个隔板空间内单独布设曝气管道,并设置阀门,每个隔板空间都可以单独调节曝气量大小,每个隔板空间内分别安装在线溶解氧仪,实时监测溶解氧浓度。

图4 企业污水处理站工艺流程

图5 好氧池改造示意

3.2 水质指标的测量方法

该研究中对常规水质指标的测定方法详见表3。

表3 常规水质指标的测定方法

4 分析与结论

4.1 MBBR工艺应用结果分析

新生产线产生的废水中污染物浓度见表4。由表4可知,氨氮、总氮和总磷浓度不高,经处理后能满足排放要求。废水中COD、BOD5和SS浓度较高,原水处理工艺不能满足排放要求。该废水其中BOD5/COD值大于0.5,表明生化性良好,可在原有工艺基础上强化处理过程,改造后工艺流程图见图6。该废水中悬浮物浓度较高,主要为食品加工过程中产生的淀粉等长链有机物[15],生化过程处理能力有限,不能将大分子有机物完全分解。厌氧过程将长链有机物进行充分的破裂分解形成单链可生物利用的单糖,将原有好氧段的聚丙烯固定填料改造成MBBR工艺段,投加高密度聚乙烯悬浮填料,在好氧池的进水端和出水端设置拦截筛网,防止填料溢流。

表4 该企业产生的废水中主要污染物浓度

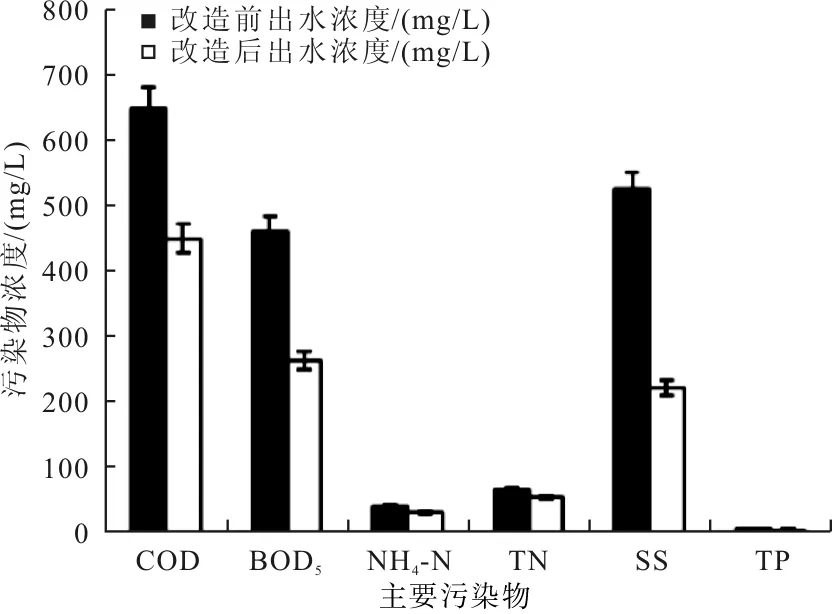

调试过程中,使用原污泥浓缩池的污泥作为MBBR工艺段接种污泥。调试2个月后,出水水质达到稳定。由图7可知,出水COD、BOD5和SS浓度满足《北京市水污染物排放标准(DB11/307-2012)》相关标准,相较于改造前出水水质有了明显改善。其中COD降低了30.8%,BOD5降低了42.8%,氨氮降低了25.0%,总氮降低了17.2%,SS降低了57.9%,总磷降低了26.7%。

图6 改造后的工艺流程

MBBR工艺段每个填料都类似于一个微型反应器,微生物在填料表面富集生长,形成生物膜,生物量较原来的好氧池有了明显的增多,在曝气作用下,水随填料一起流化,水流紊动程度加速了气液界面的更新和氧的转移,水、气、固三相之间的传质良好,填料表面上生物膜活性更高[16]。由于填料属于多孔立体结构,曝气过程中氧气分布不均匀,会在填料不同空间内分别形成好氧区、厌氧区和缺氧区,硝化作用、反硝化作用、厌氧氨氧化作用和磷的吸附作用同时进行,大大提高了污染物去除效率[10]。

图7 改造前后主要水质指标对标

4.2 LSP技术应用结果分析

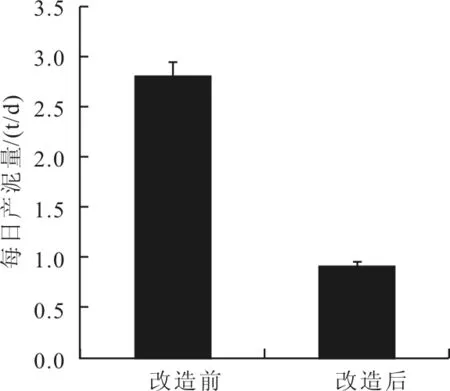

调试过程中,使用原板框压滤后的污泥作为LSP工艺段的接种污泥,保持每个隔板空间内溶解氧量保持在2~4 mg/L之间,经过1个半月调试后,系统保持稳定,出水水质稳定,改造前后COD和BOD5出水水质对比见图8。由图8可知,污水站改造后,COD和BOD5都有明显降低,分别降低了11.7%和12.1%。每日产泥量(含水率为65%)见图9,由图9可知,每日产泥量从2.8 t/d降至0.91 t/d,降低了67.5%,大大降低了企业污泥处置费用。

图8 改造前后主要出水水质指标对比

图9 改造前后每日产泥量对比

LSP工艺是利用微生物降解废水中的有机物,达到污泥减量的功效,利用多级式设计使原水中的溶解性有机物首先被前端填料上的细菌及低等原生生物消耗,之后又被后端的后生生物捕食消耗[14]。低效的生物转换,能量在从低营养级向高营养级的传递过程中会发生损失,食物链越长,能量损失越大。LSP工艺通过形成复杂的微生物食物链,消耗剩余污泥量,实现对污泥的减量化处理[12]。

4.3 结论

MBBR和LSP工艺在污水深度处理中优势明显,污染物的处理效率高于传统的活性污泥法。将传统的好氧曝气池改造为MBBR工艺时,COD降低了30.8%,BOD5降低了42.8%,氨氮降低了25.0%,总氮降低了17.2%,SS降低了57.9%,总磷降低了26.7%,污染物处理效率全面提升;LSP工艺在污泥减量化方面效果明显,产泥量降低了67.5%,同时强化了处理系统的生化功能,COD和BOD5都有明显降低,分别降低了11.7%和12.1%。LSP工艺能有效降低污泥处置费用,对于污泥处置费用占总运行成本比重较大的企业,有很好的应用前景。