闭式变截面异型通道复合特种加工技术应用研究

2021-04-06郭坤徐江龙廖旺曾雪晴叶成思吴建中国航发南方

■ 郭坤 徐江龙 廖旺 曾雪晴 叶成思 吴建 / 中国航发南方

闭式整体流道件结构设计在新一代涡轴发动机上的应用越来越多,对于闭式异型通道,“电火花加工(EDM)+磨粒流”复合特种加工技术具有较好的应用前景。

在新一代涡轴发动机的压气机部件中,整体闭式径向扩压器零件承担着引流、转能的重要用途。该零件有30余处闭式变截面异型通道,长约150mm,截面比高达1∶10,通道轮廓有20多组截面数据,喉部轮廓度要求为±0.02mm,表面粗糙度要求为Ra0.6。

针对涡轴发动机压气机部分径向扩压器零件开展闭式变截面异型通道的加工,创新团队通过引入电火花加工(EDM)自动化工具、磨粒流先进设备,开展了“EDM+磨粒流”复合加工工艺研究,解决了闭式复杂变截面通道零件的加工质量差、效率低的难题,并建立起适用于闭式复杂变截面通道加工的提高质量和效率的方案。

闭式变截面异型通道的加工技术特点

步骤繁琐,周期长

闭式复杂变截面通道的EDM存在电极装夹、找正困难等问题。每加工一个通道,都需要更换电极,且夹具分度定位精度差。EDM工序的加工周期通常需要30天。

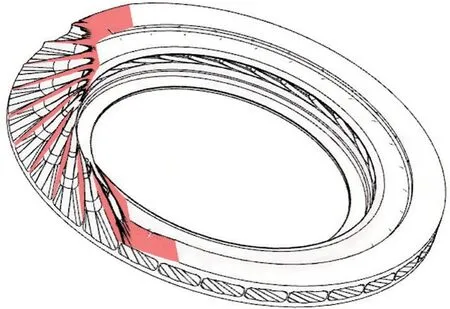

闭式变截面异型通道特征零件

消耗量大

闭式深窄腔通道散热效果不好,采用铜电极加工时受热影响较大。粗加工时单个电极仅能加工3个通道;精加工时,采用2个铜电极分上下部分进行,单个零件加工需要更换30根电极进行加工。

质量不稳定

由于电极找正困难,导致零件加工通道位置度不合格。电极供应商无法保证电极制造精度,加工损耗过大,局部损耗不一致,加工参数未优化且不稳定,导致零件不符合轮廓度±0.02mm的标准。

手动抛光难度大

EDM加工完后,通道中附着一层重熔层,需要手工抛修,但通道型面复杂,拐角处无法进行抛修,导致重熔层残留。此外,通道截面复杂,截面小而深,手工抛修易导致通道轮廓超差。

复合特种加工技术总体思路

自动加工,以机换人

首先,减少人工干预,实现机床24h不间断加工,引入零点快换系统的3R标准夹头和基准球,电极找正时系统自动进行偏移补偿。然后,引入自动机械刀库和A轴伺服转台,通过国际标准化组织(ISO)的代码进行EDM的程序编制,实现自动电极抓取和自动旋转分度,实现24h不间断加工。

优化电极,高效低耗

为了减少电极消耗量,创新团队通过对不同放电间隙及不同材料电极的加工进行试验,收集零件表面质量、加工时间、电极损耗等信息,确定电极间隙和电极寿命,从而减少电极消耗,降低电极成本[1]。

过程优化,稳质提效

为了提高零件质量稳定性及加工效率,创新团队通过加工过程数据表,查看程序每工步加工情况,以此分析EDM的加工状态;通过设置小电流定时加工,提高加工效率;收集定时加工后通道轮廓欠加工情况,将该值预先补偿进放电间隙,同时采用变量编程方式对每一个通道自动进行电极消耗补偿,保证产品质量。

EDM与磨粒流复合应用

EDM的粗糙度要求越高,需要的加工时间越长。为了缩短零件加工周期,去除通道表面重熔层,EDM将零件粗糙度加工到Ra1.3 ~1.5,再通过磨粒流将零件粗糙度加工到Ra0.6 ~0.8。磨粒流抛光可保持通道一致性,对重熔层抛光起到最优效果。

复合特种加工技术实施情况

在“EDM+磨粒流”复合加工方案实施过程中,创新团队通过以下方式提高了零件的加工效率和质量稳定性。

零点快换系统和伺服转台驱动

创新团队采用了FROM 400和QX6五轴精密电火花成形机,通过代码进行自动抓刀和自动分度。加工流程包括:自动调刀—自动找正电极偏移—自动加工—自动分度—自动调刀。通过进行一个往复流程,可以保证设备无人工干预地持续运作。

石墨电极取代铜电极

石墨电极导电性好,热膨胀小,放电时几乎不发生受热变形。同时,石墨电极材料放电去除材料效率高,形状保持较好,放电间隙均匀,脉冲利用率高,可以保持高效放电加工。创新团队通过3组放电间隙(0.2mm、0.3mm、0.4mm)试验,确定使用粗、精电极放电间隙均为0.3mm的石墨电极进行加工,加工时间从每件350h缩短到每件300h,且石墨电极形状保持较好,精加工后的电极还可用于进行粗加工,节约了70%的电极成本。

定时加工

EDM是一个不断腐蚀的过程,每一个粗糙度(VDI)放电条件的加工都是将上一级VDI的表面修整后再加工到相应的轮廓值[2]。由于VDI22以上的电参数去除余量能力弱,加工到相应轮廓值会耗费大量时间,所以采用定时加工方案可大大提高加工效率。创新团队进行数据分析确定了定时加工方案和轮廓欠加工值。通过大量试验,对定时加工小电流参数进行定时加工,确定VDI20程序段定时加工10min、VDI18程序段定时加工18min、VDI16程序段定时加工20min,并对最终轮廓进行数据分析,轮廓欠加工的数值为0.02mm。加工时间从每件300h缩短到每件280h。

间隙补偿

流道轮廓度可以控制流道形状和流量大小,对零件极其重要,而影响EDM精度和效率的主要因素是放电间隙选择和电极损耗的确定[3]。创新团队通过使用同一根电极采用相同放电间隙依次加工不同通道,在线测量前后通道的轮廓差值,进行数据分析得出电极的间隙补偿值,再采用变量编程方式,对电极损耗进行补偿。通过收集大量数据确定单个通道的粗加工电极损耗为0.01mm,单个通道的精加工电极损耗为0.015mm。最终采用变量编程方式对电极损耗和轮廓补偿进行加工补偿,加工质量和效率均有所提高。

“EDM+磨粒流”复合加工

EDM表面质量在VDI22以上的情况时,加工时长会成倍增加。采用“EDM+磨粒流抛光”复合加工,不仅能提高零件的表面粗糙度,而且能在很大程度上提高加工效率,同时磨粒流抛光可以去除流道表面的重熔层,增加零件的抗疲劳性能[4]。通过大量数据的收集和分析,确立了复合方式为先将EDM粗糙度加工到Ra1.3 ~1.5,再进行磨粒流抛光,粗糙度可达到Ra0.6 ~0.8,加工时间从每件280h缩短到每件210h。闭式流道内重熔层完全去除。

实施效果

创新团队通过复合特种加工技术在闭式变截面异型通道的实施,采用“EDM+磨粒流抛光”,使径向扩压器零件生产效率提高了3倍以上,不良产品率降低80%以上,电极成本降低70%,相关技术和制造模式可以在行业内推广应用。