高寒地区新建庆哈输油管道生产运行参数优化

2021-04-05魏立新郑立龙李文忠欧阳欣初勇强刘俊博

魏立新,郑立龙,李文忠,欧阳欣,初勇强,刘俊博

(1.东北石油大学 石油工程学院,黑龙江 大庆163318;2.中国石油天然气集团公司 油气储运重点实验室,河北 廊坊065000;3.大庆油田有限责任公司 储运销售分公司,黑龙江 大庆163411)

原油输送方式有公路运输、铁路运输、水运和管道输送等方式。相较于其它运输方式,管道输送具有占地少、密闭安全、便于管理、能耗低等优点。对于高寒地区采用加热输送的原油管道而言,其能量消耗巨大,对其生产运行参数进行优化,可有效降低能耗,提高输送的经济效益。

针对各种输油管道,许多学者开展了大量节能降耗技术研究工作。针对苏嵯输油管道,陈思奇[1]运用粒子群算法优化了输油温度和压力。针对运行工况复杂的新疆油田原油管道,徐立[2]运用禁忌搜索算法和二级阶梯算法对输油管道的开泵组合方案和油品出站温度进行了优化求解。于航[3]运用二级阶梯优化算法优化了苏嵯输油管道的运行方案;针对白狼城−小河输油管道,张乃禄等[4]运用遗传算法优化了出站压力和出站温度;潘海源[5]采用遗传算法优化了中哈输油管线和孤罗东输油管线生产运行参数;考虑到热油管道年输量等因素,李科星等[6]运用混合微粒群算法优化了出站油温和泵站扬程等参数;针对输油管道优化模型中既含连续变量又含离散变量问题,徐严波等[7⁃8]运用MDCP法对出站温度、出站压力和开泵方案进行优化;针对采用变频泵的库鄯输油管道,孙胜戈等[9]运用线性规划法优化了变频泵不同转速下的运行时间。上述研究对于提高决策方案的智能化,降低管道输送能耗等方面起到了积极作用。

本文针对高寒地区的新建庆哈输油管道,以生产运行能耗最低为目标建立了生产运行参数优化模型,并给出了高效的求解策略。

1 庆哈输油管道概况

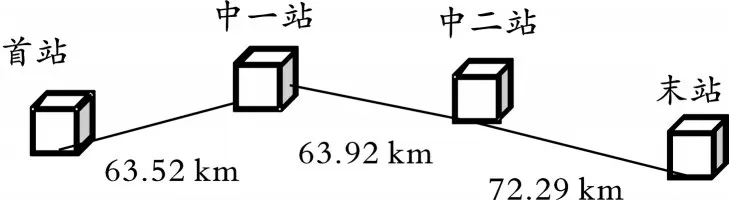

庆哈输油管道1999年投产运行,后因腐蚀严重进行了改造,并于2014年正式投产。改造后的管道全长199.73 km,管径ɸ377 mm×6.3 mm,埋深1.5 m,设计最高压力6.3 MPa,设计最高出站温度75℃。庆哈输油管道全线共有四座输油站,分别是葡北加热输油首站、中一站、中二站、哈尔滨收油计量末站。管道首站接收大庆原油和俄罗斯原油,加热混合后,通过外输泵加压后外输,经过中一站和中二站两座热泵站,最终输送至哈尔滨末站。管道示意如图1所示。

图1 庆哈管道示意Fig.1 Schematic diagram of Daqing-Harbin pipeline

2 热力和水力特性研究

2.1 热力特性研究

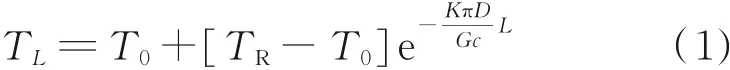

在输油管道温降计算中,一般选用苏霍夫温降公式:

式中,G为油品的质量流量,kg/s;c为管输介质的比热容,J/(kg⋅℃);D管道外径,m;L为管道的长度,m;K为管道总传热系数,W/(m2⋅℃);TR为管道起点温度,℃;TL为距离起点L处油温,℃;T0为管道周围土壤温度,℃。

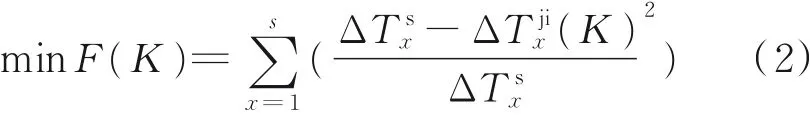

在输油管道的温降计算中,输油管道的总传热系数K是关键参数。影响总传热系数K的因素有管道本身的材料、壁厚和管径,保温层的材料和厚度,以及土壤的导热系数。因土壤导热系数影响因素多,测量不准确,很难用公式直接计算,因此本文运用最优化拟合的方法求输油管道的总出热系数。

总传热系数最优化拟合模型为:

其中,

式中,ΔTsx为由管道第x组实际运行数据得到的实际温降,℃;TRsx为管道的实际起点温度,℃;TZsx为管道的实际终点温度,℃;ΔTjix(K)为对应第x组实际温降的计算温降,℃;s为管道传热系数拟合的样本总数;F(K)为管道传热系数计算的拟合度;K为管道传热系数。

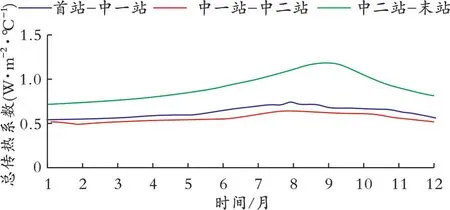

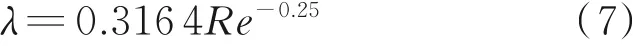

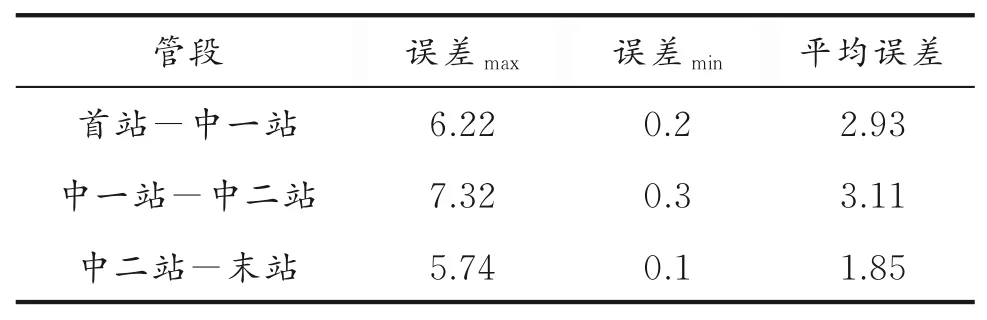

根据其全年数据拟合得到各管段总传热系数,结果如图2所示。图2拟合的结果与实际数据的误差如表1所示。

图2 各管段总传热系数拟合结果Fig.2 Fitting results of total heat transfer coefficient of each pipe section

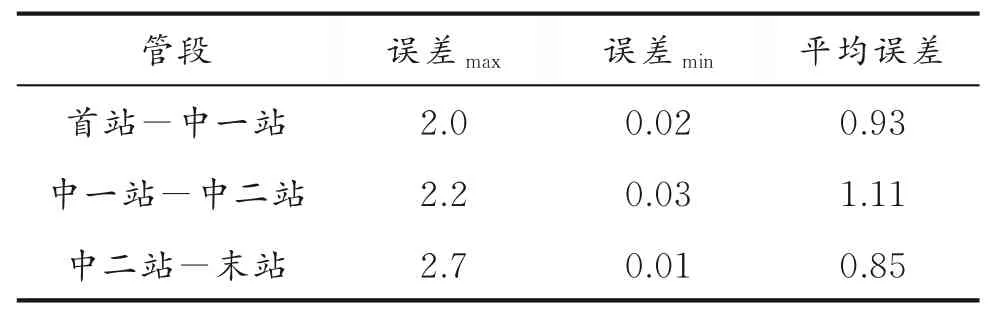

表1 各管段热力计算结果误差Table 1 Error of thermodynamic calculation results for each pipe section %

2.2 水力特性研究

输油管道沿线压降包括局部摩阻、沿程摩阻和高程差引起的压力损失。而在长输管道中,沿线设备产生的局部摩阻相对沿程摩阻可以忽略,则输油管道压降公式为:

式中,H为管道压降,MPa;ρ为管输介质密度,kg/m3;g为重力加速度,m/s2;hf为沿程摩阻,m;ΔZ为高程差,m。

其中,沿程摩阻可用达西公式进行计算:

式中,λ为摩阻系数;v为流速,m/s;L为管长,m;D为管径,m。

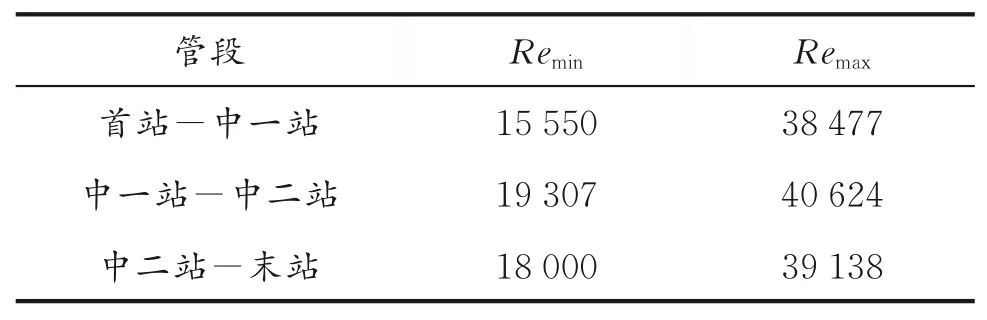

在进行摩阻损失计算时,摩阻系数λ是关键参数。流态不同,摩阻系数λ的计算公式也不同。对全年生产数据进行统计计算,各管段Re统计结果如表2所示。

表2 各管段Re数据统计Table 2 Statistical results of Re data of each pipe section

由表2可知,管道运行的流态基本处于紊流的水力光滑区,运用的公式为:

根据式(5)−(7),计算各管段水力计算结果误差(见表3)。

表3 各管段水力计算结果误差Table 3 Error of hydraulic calculation results of each pipe section %

3 优化数学模型

3.1 目标函数

庆哈输油管道位于高寒地区,所输原油具有高含蜡、高凝点和高黏度特点,生产运行能耗巨大。该能耗主要包括加热炉消耗能量和输油泵消耗能量。在给定输量的前提下,输油泵和加热炉的开启方案是确定的。此时,影响管道能耗的主要参数是输送温度和输送压力。输油温度升高,原油黏度降低,动力能耗减小,但热力能耗增加;反之,输油温度降低,原油黏度增加,动力能耗增大,但热力能耗降低;两者之间相互影响,相互制约。

进行输油管道生产运行参数优化,主要目的是确定各站出站温度和出站压力,最小化管道运行总能耗。其目标函数可表示为:

其中,

式中,m为输油管道沿线泵站数;n为输油管道沿线热站数;Pout为各泵站出站压力向量,Pout=(Pout,1,Pout,2,…,Pout,m);Tout为 各 泵 站 出 站 压 力 向量,Tout=(Tout,1,Tout,2,…,Tout,n);WT为输油管线沿线加热炉运行消耗的总能量,kW;WP为输油管线沿线输油泵运行消耗的总能量,kW;Gi,j为第i站第j台加热炉中原油的质量流量,kg/h;c为原油的比热容,kJ/(kg⋅℃);Tout,i为第i站出站温度,℃;Tin,i为第i站进站温度,℃;hi为第i站加热炉总数;ql,k为第l站第k台外输泵流过原油的体积流量,m3/h;Pout,l为第l站出站压力,MPa;Pin,l第l站进站压力,MPa;zl为第l站外输泵总数。

3.2 约束条件

为了保证输油管道按计划输量安全高效输送,管道工艺运行参数必须满足输油泵运行能力约束、加热炉负荷约束、进出站温度和压力约束等约束条件。

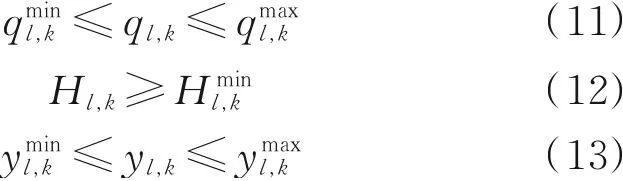

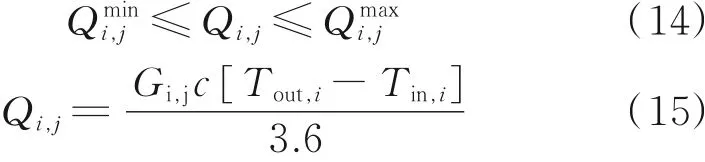

3.2.1 输油泵工作特性约束 为保证输油泵安全可靠工作,每台输油泵排量应在一定的范围内;为防止发生汽蚀,进泵压力必须大于汽蚀余量;若存在变速泵,其转速应在一定的范围。输油泵工作特性约束可表示为:

式(11)为输油泵的输量约束;式(12)为输油泵的汽蚀余量约束;式(13)为输油泵转速约束。

3.2.2 加热炉加热能力约束 每台加热炉的加热能力不同,其热负荷应控制在合理的范围,该约束可表示为:

式中,Qi,j为第i站第j台加热炉的热负荷为第i站第j台加热炉高效运行最高热负荷为第i站第j台加热炉高效运行最低热负荷。

3.2.3 温度约束 为保证输油管道安全可靠运行,原油出站温度应低于初馏点;为防止输送过程中原油凝固,进站温度应高于凝点5℃。出站温度和进站温度约束可表示为:

3.2.4 压力约束 为防止管道失效,输油压力必须满足管道强度要求,即输送压力不超过允许的最大运行压力;同时,为了保证输送原油顺利进罐,末站压力应该大于一定值。输送压力约束和末站压力约束可表示为:

4 求解方法的研究

输油管道优化数学模型是包含多个约束条件的非线性优化设计问题。针对此类优化问题,传统上可以采用信赖域法、惩罚函数法、序列线性规划、序列二次规划、Powell算法等求解。这类算法均是单点到单点的优化策略,优化效果受初始点的选择较大,容易陷入局部极值点。为防止陷入局部最优,许多学者提出了群体优化策略,如遗传算法、粒子群算法、烟花算法等智能优化策略。但这类算法也存在着求解效率低、优化效果难以满足工程应用等一些缺陷。如果能够将二者有效结合起来,既可以有效提高求解效率,还能避免陷入局部极值点。

对于混合算法,许多学者已经开展大量研究。针对原油管道输送系统损失,Y.Liu等[10]运用遗传算法及多目标规划算法,对供能站设备排列方式及运行参数进行递阶优化;针对配电网络重构对于油田地面工程总体规划的重要影响,刘扬等[11]运用遗传算法和模拟退火算法对油田地面配电网络重构优化数学模型进行求解;S.Q.Chen等[12]将粒子群算法的局部搜索效率和烟花算法的全局挖掘能力优势融合,提出了一种具有更加强大的全局搜索能力混合粒子群⁃烟花智能优化算法(PS⁃FW)。

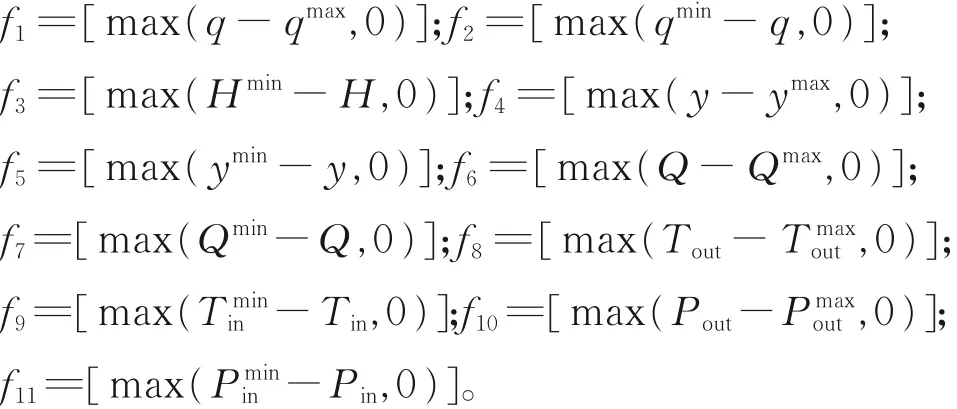

本文针对输油管道优化数学模型,将粒子群(PSO)算法和Powell算法有机结合起来,形成混合PSO⁃Powell优化策略。粒子群算法[13]是通过模拟鸟群觅食行为的搜索算法,具有全局搜索能力比较强,搜索速度快,需要的参数较少,结构简单,易于实现的特点。Powell优化算法[14]是利用共轭方向可以加快收敛速度的性质形成的一种搜索方法,具有收敛速度快、寻优精度高的特点。将二者有机融合,既可以发挥粒子群的全局搜索能力,又可以利用Powell算法收敛速度快的优势。

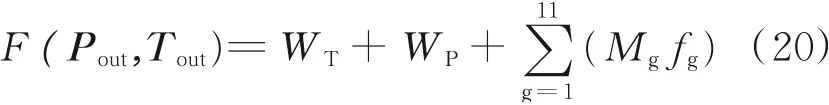

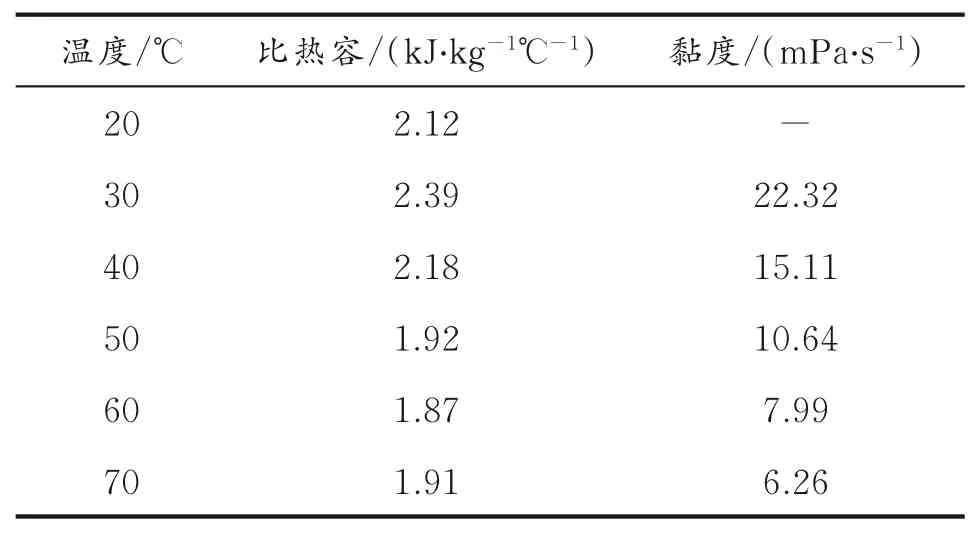

输油管道运行参数优化模型为有约束条件的优化模型,而粒子群算法和Powell优化算法都是针对无约束优化模型。针对该问题,可以采用罚函数[16]方法将有约束优化模型转化为无约束优化模型进行求解。罚函数可采用如下形式:

其中:

式中,Mg为惩罚因子。

粒子群算法执行过程中,初始粒子和中间粒子的位置对粒子群算法的收敛速度和计算精度都有很大影响。为提高求解效率,可采用Powell算法对初始粒子和中间粒子作进一步优化调整。算法程序如图3所示。

图3 混合PSO⁃Powell优化算法程序Fig.3 Hybrid PSO⁃Powell optimization algorithm program block diagram

5 计算实例

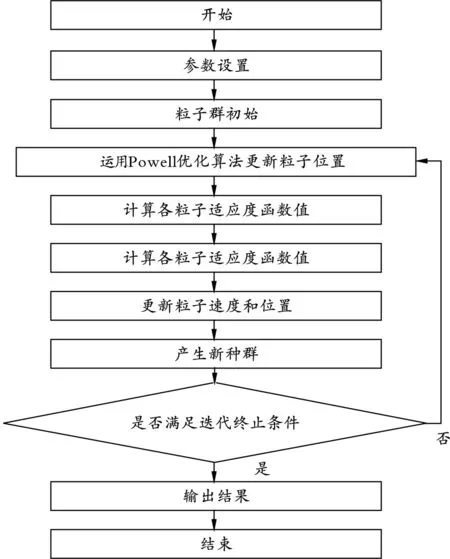

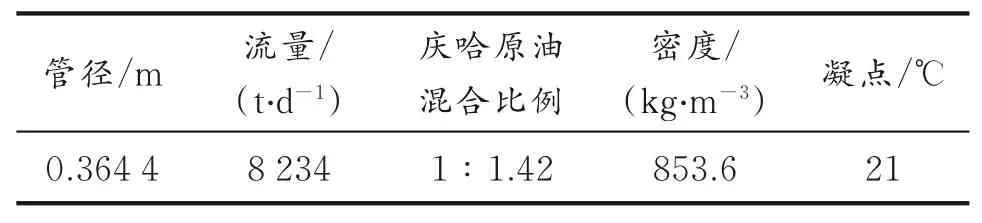

采用混合PSO⁃Powell优化算法对给定输量下的新建庆哈输油管道生产运行参数进行了全年各月份优化。其首站、中一站和中二站均开启1台输油泵和1台加热炉。根据现场实际情况,各站最低进站压力为0.2 MPa,最高出站压力为6.3 MPa。其庆哈管道的基本数据情况如表4、5所示。

表4 原油混合比例为1∶1.42下的比热容和黏度Table 4 Specific heat capacity of mixture ratio of 1∶1.42

表5 庆哈管道的基本数据Table 5 Basic data of Daqing-Harbin pipeline

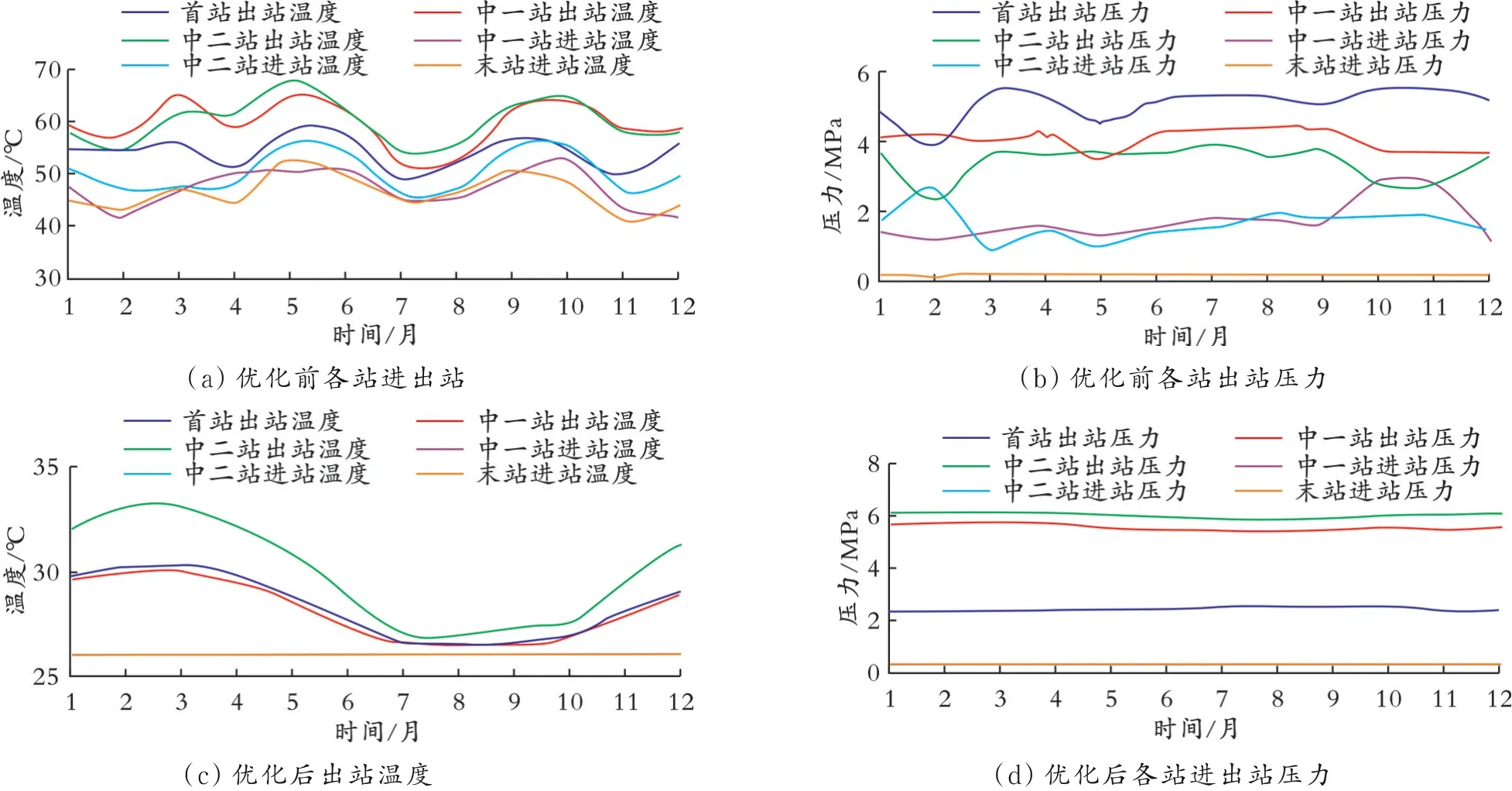

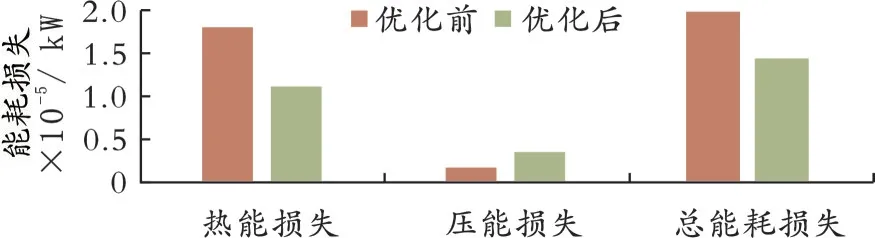

优化前后各站参数如图4所示。图5为优化前后能耗对比。由图5可知,优化前后,在管道总能量损失中,热能损失均远远大于压能损失,其占总能损失的比例分别为90.7%、9.3%。优化后,出站温度降低,出站压力略微升高;热能损失减少69 717.0 kW,节省38.3%;压能损失增加16 876.8 kW,增加90.3%;总能耗损失减少52 840.2 kW,节省26.3%。优化效果非常显著。

图4 优化前后各站进出站参数Fig.4 Optimizing the entry and exit parameters of each station before and after

图5 优化前后能耗对比Fig.5 Comparison of energy consumption before and after optimization

6 结论

(1)建立了以生产运行能耗最低为目标,以温度约束、压力约束、输油泵工作特性约束等为约束条件的庆哈输油管道生产运行参数优化模型,并给出了混合PSO⁃Powell算法求解策略。

(2)对庆哈输油管道生产运行参数进行了优化。优化后热能损失降低了38.3%,压能损失升高了90.3%,总能耗损失降低26.3%,效果显著。