埕岛油田高质量浓度返排液量控制指标研究

2021-04-05吕家兴刘芳媛朱振宇王玉江

吕家兴,侯 磊,刘芳媛,朱振宇,王玉江

(1.中国石油大学(北京)机械与储运工程学院,北京102249;2.中国石化胜利油田分公司工程技术管理中心,山东东营257000)

埕岛油田建成采用“卫星平台+中心平台”半海半陆的开发模式,集输处理流程如图1所示,海三联合站采用“热化学+大罐沉降”原油脱水工艺[1⁃3]。随着油田开发年限的增加,油井产量逐步下降,埕岛油田采用酸化增产技术,酸化返排出来的残酸直接进入生产流程,引起陆上终端联合站油水处理系统混乱,导致外输原油含水超标[4⁃5]。目前埕岛油田酸化后油井返排分为两部分,通常需要数周时间,第一部分是在作业结束后,高质量浓度返排液排到作业船废液罐,返排液量每次在300~450 m3[6],返排采用轮船时由于其装载能力有限,当返排量较大时需关井间歇返排,增加酸化作业成本;第二部分是高质量浓度返排液排出后,低质量浓度返排液直接进入地面集输系统处理后外输。返排液质量浓度高低的区分主要依据pH,当pH在7~8属于低质量浓度返排液。由于返排控制指标单一且缺乏相关实验支撑,因此有必要对高质量浓度返排液量进行合理规定划。

图1 埕岛油田集输处理流程Fig.1 Chengdao oilfield crude oil processing process

针对油井酸化返排液对原油乳状液破乳脱水的影响,研究人员开展了相关实验和机理研究。马跃等[7⁃9]分析酸化返排液在返排过程中物性参数变化,发现在高pH和高铁离子质量浓度的情况下,油水乳化非常严重。张铜耀等[10⁃11]通过原油乳状液稳定性实验,考察各因素对破乳效果影响,对油井酸化后提高原油脱水率具有借鉴作用。酸化返排液中pH较低,会激发原油中天然活性物质带电,使其更易吸附在油水界面,导致油水界面张力下降,界面膜强度及原油乳状液稳定性增加[11⁃13]。酸化返排液中含有大量铁离子,极大程度影响原油破乳,增加原油脱水的难度。铁元素在原油中主要以油溶性石油酸盐的形式存在,石油酸盐易吸附在油水界面,提高界面膜强度[5,14⁃16]。

综上所述,确定埕岛油田酸化返排液影响原油乳状液脱水的主要因素为pH和铁离子质量浓度。关于控制油井高质量浓度返排液量目前尚无相关标准及合理规定。本文通过对返排液与联合站进站原油混合,进行热沉降实验,根据室内实验结果和联合站外输原油含水率情况,对高质量浓度返排液的控制指标及返排液量进行量化,有助于降低生产成本,提高经济效益。

1 酸化油井概况

以埕岛油田CACB26B⁃P3和CASHG1⁃1酸化油井现场返排液为研究对象。CACB26B⁃P3油井注入复合酸液50 m3、顶替液45 m3;CASHG1⁃1油井注入复合酸液30 m3,顶替液3 m3。所使用复合酸液配方(体积分数):10%盐酸+2%黏土稳定剂+2%酸化缓蚀剂(水溶性)+2%铁离子稳定剂+1%酸化胶。结合储层岩性资料可知,酸液在整个酸化施工过程中发生的酸岩反应和得到的酸化反应产物成分如下:方解石反应后的产物是CaCl2、MgCl2;灰岩反应后的产物是CaCl2;白云岩反应后的产物是CaCl2、MgCl2;绿泥石反应后的产物是FeCl2、FeCl3。

2 材料与方法

2.1 材料

使用的对比试样为海三联合站三相分离器进口实液,综合含水率达到70%,属于中心三号平台进站原油,50℃时运动黏度为212 mm2/s,20℃时密度为935.6 kg/m3,胶质体积分数为26.8%,沥青质体积分数为0.62%,蜡体积分数为11.6%。

2.2 方法

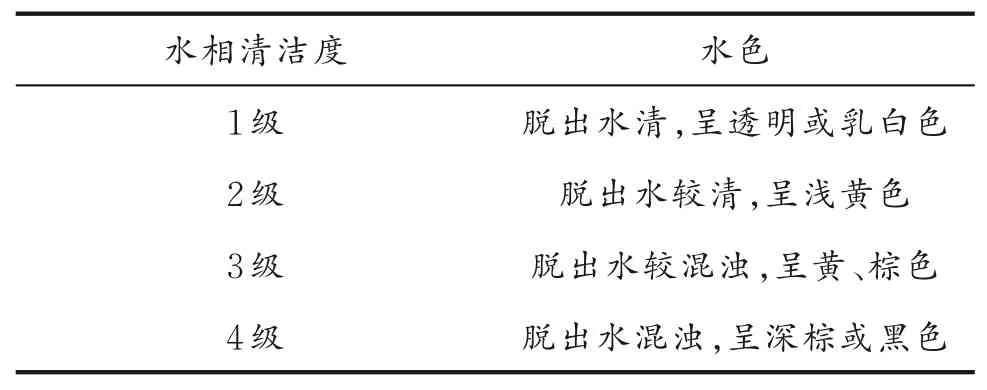

2.2.1 破乳评价实验 依据SY/T 5280−2018《原油破乳剂通用技术条件》,由于处理后酸化液最大量是400 m3/d,体积分数为联合站每天来液量的2.85%。对于胜利埕岛及类似油品性质的油田,可按照理论分水量的0.5倍来确定分离器的分水量,混合比例根据日抽取酸化油最大量与联合站来液量之比乘以2倍安全系数,用100 mL具塞量筒分别取联合站对比油样90、85 mL,分别标记为1#、2#。将样桶中酸化油样充分搅匀后,取5 mL至2#具塞量筒中。根据联合站原油脱水工艺热沉降温度,将恒温水浴升温至66℃。按时观察记录脱水情况,终止沉降时读取脱水体积V1w、V2w和总体积V1、V2,记录污水颜色和油水界面情况,水相清洁度按照表1进行分级判定。

表1 水相清洁度分级Table 1 Water phase cleanliness classification

2.2.2 水相测试实验 采用280 mL玻璃量筒取进入联合站的油样,使用原油含水电脱分析仪进行含水率测试,依据SY/T 5402−2016《原油水含量的测定电脱法》,确定原油对比油样体积含水率a和酸化油样体积含水率b。依据SY/T 5523−2006《油田水分析方法》对分离后的水进行分析,采用玻璃电极法测试pH,采用分光光度法测试铁离子质量浓度。

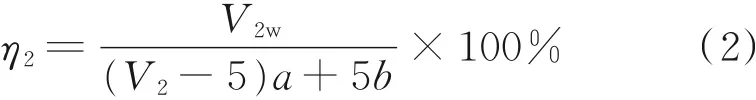

对比油样相对脱水率

混合油样相对脱水率

3 结果与分析

在埕岛油田海三联合站进行实验,取海上平台酸化油样及中心三号平台进站原油。首先通过室内实验研究返排液进入集输系统处理的破乳效果,为保证原油脱水系统的稳定性,当热沉降实验相对脱水率与对比样相近时,再将酸化油井接入集输系统,观察联合站外输原油含水率变化,分析控制指标中的关键因素。

3.1 实验数据

3.1.1 酸化油井电脱实验数据 对2口酸化油井跟踪取样进行电脱测试,实验数据见表2。测试发现,随着返排时间增长,CACB26B⁃P3水相pH由5.4增加至6.6,水相铁离子质量浓度下降幅度较大,由返排开始时1 200 mg/L降至250 mg/L。CASHG1⁃1水相pH维持在6.2左右,水相铁离子质量浓度下降幅度较大,由返排开始时400 mg/L降至25 mg/L。

表2 电脱实验数据Table 2 Electrical dehydration test data

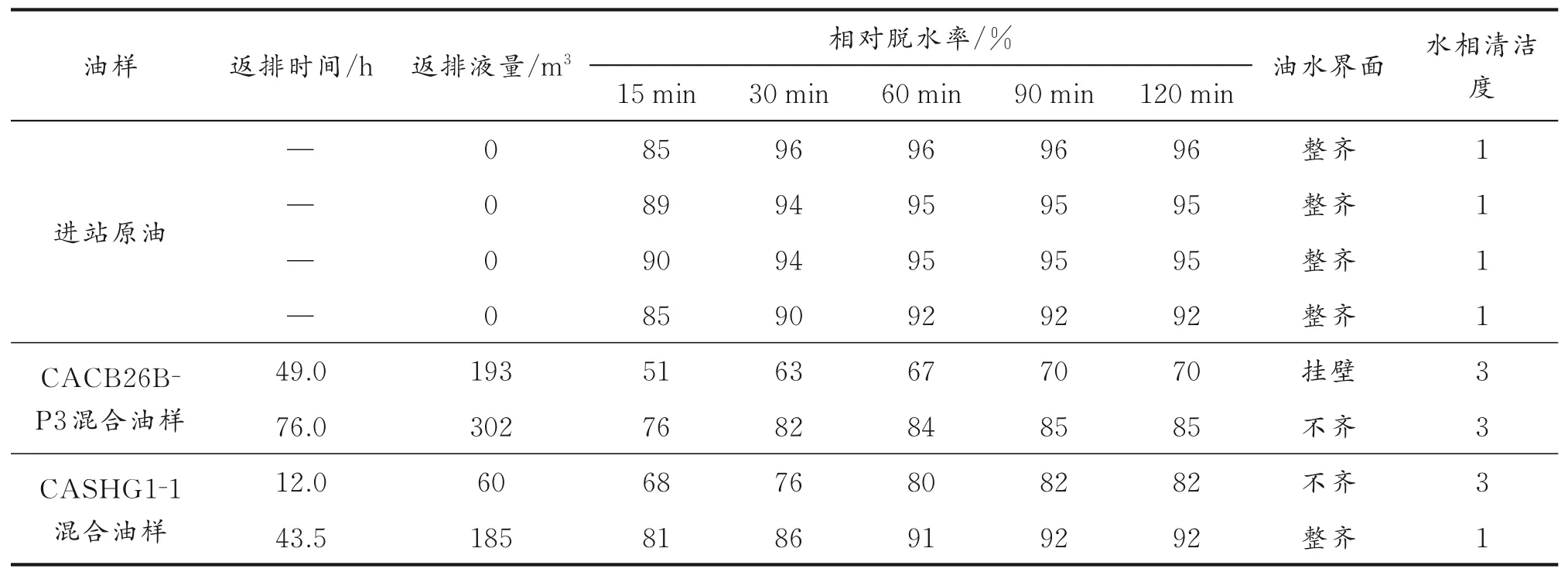

3.1.2 酸化油井热沉降实验数据 进行酸化油井和中心三号平台进站原油混合热沉降实验,返排液与进站原油比例为1∶18,实验数据见表3。

表3 热沉降实验数据Table 3 Thermal sedimentation test data

当CACB26B⁃P3酸化油井返排49.0 h时,相对脱水率为70%,存在挂壁现象;当CACB26B⁃P3酸化油井返排76.0 h时,相对脱水率为85%,油水界面不齐。当CASHG1⁃1混合油样井返排12.0 h时,相对脱水率为82%,油水界面不齐;当CASHG1⁃1混合油样酸化油井返排43.5 h时,相对脱水率为92%,油水界面整齐。

3.2 结果分析

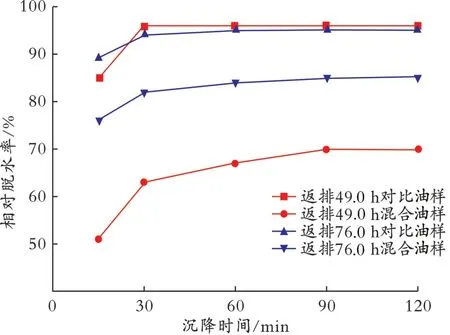

3.2.1 CACB26B⁃P3酸化油井分析 观察混合油样和进站原油对比油样的破乳效果,结果如图2所示。由图2可知,当CACB26B⁃P3酸化油井返排49.0 h时,混合油样相对脱水率较对比油样相差26%(120 min时),脱水效果较差,初期返排液铁离子质量浓度较高,pH较低导致;当CACB26B⁃P3酸化油井返排76.0 h时,混合油样相对脱水率较对比油样相差10%(120 min时),相较于返排初期有较大提高,混合热沉降实验实际上是对返排液进行稀释处理,pH值和铁离子都是通过影响界面膜强度增加原油乳状液稳定性,证明其为影响原油乳状液破乳的主要因素。

图2 CACB26B⁃P3酸化油井不同返排时间沉降脱水效果Fig.2 Settlement and dewatering effect curves of CACB26B⁃P3 acidified oil wells with different backflow time

CACB26B⁃P3油井酸化注入总酸量为50 m3,随着返排液量增加到302 m3,返排液水相pH为6.6,铁离子质量浓度为250 mg/L,返排液量达到所用酸液量的6.0倍时,将CACB26B⁃P3酸化油井返排液接入地面集输系统处理,对海三联合站原油脱水产生较小影响,联合站外输原油含水率由5.4%升至5.8%。

3.2.2 CASHG1⁃1酸化油井分析 观察混合油样和进站原油对比油样的破乳效果,结果如图3所示。当CASHG1⁃1酸化油井返排12.0 h时,混合油样相对脱水率较对比油样相差13%(120 min时);当CASHG1⁃1酸化油井返排43.5 h时,混合油样相对脱水率与对比油样基本相同,脱出水澄清,破乳明显。CASHG1⁃1油井返排液pH低于CACB26B⁃P3油井,但脱水率提高明显,当返排液水相pH在6~7时,影响乳状液破乳的关键因素是残酸污水中的铁离子质量浓度。

图3 CASHG1⁃1酸化油井不同返排时间沉降脱水效果Fig.3 Settlement and dewatering effect curves of CASHG 1⁃1 acidified oil wells with different backflow time

CASHG1⁃1油井酸化注入总酸量为30 m3,随着返排液量增加到185 m3,返排液水相pH为6.2,铁离子质量浓度为25 mg/L,返排液量达到所用酸液量的6.2倍时,将CASHG1⁃1酸化油井返排液接入地面集输系统处理,对海三联合站原油脱水无影响,联合站外输原油含水率为5.4%,无变化。

通过测试2口不同酸化油井以及进入地面集输系统时的各项指标,发现返排总液量与所用酸液量有关,高质量浓度返排量约为酸液6倍。酸化返排液接入集输系统作业前仍有较大差别,但通过与各油井处理时,CASHG1⁃1油井酸化返排液对联合站原油脱水无影响,而CACB26B⁃P3油井酸化返排液则对联合站原油脱水产生了较小的影响,故以CACB26B⁃P3油井酸化返排液水相测试结果作为进入集输流程的控制指标。不同油田酸化液的配方各异,影响原油乳状液脱水的主要因素为pH和铁离子质量浓度,本文结论对其他油田返排液量控制具有一定指导性。

4 结论

(1)针对影响原油乳状液脱水因素,设定返排液与进站原油质量比例1∶18,进行混合热沉降脱水实验。对返排液进行稀释,使脱水率明显提高,当返排液水相pH在6~7时,铁离子影响大于pH。

(2)监测2口酸化油井水相指标,根据破乳效果及联合站外输原油含水率,规定关键控制指标为:返排液水相pH高于6,铁离子质量浓度低于250 mg/L,可以进入地面集输系统,控制指标易于检测,对工程实践具有参考意义。

(3)返排总液量与所用酸液量有关,规定辅助控制指标为:高质量浓度返排液量达酸液量6倍时可以进入地面集输系统,为完善埕岛油田酸化返排液进集输流程提供依据。

(4)在不增加新的处理流程下适当缩短返排时间,通过对高质量浓度返排液量进行合理规定,改进控制指标后可将返排时间缩短30%以上,有助于提高油井生产时率和经济效益。