液压支架油缸金属表面防腐蚀工艺研究

2021-04-05张凯

张 凯

(兖矿东华重工有限公司煤机装备制造分公司,山东 邹城 273500)

液压支架油缸在使用过程中,会由于液压介质的不断侵蚀导致金属表面发生腐蚀的现象,并且液压支架油缸金属表面长期处于腐蚀环境下,其主要以下阶段的电镀法进行防腐蚀,进而影响液压支架油缸金属表面的性能参数,缩短液压支架油缸的使用寿命。因此,针对液压支架油缸金属表面进行相应的防腐蚀是十分重要的,长期以来一直成为相关部门的重点研究对象[1,2]。以此能够保证液压支架油缸金属表面不受腐蚀侵蚀,有效提高液压支架油缸的使用寿命。在我国,以往针对液压支架油缸金属表面防腐蚀的相关工艺研究中,主要通过在液压支架油缸金属表面简单涂保护膜,起到防腐蚀的作用。但通过以往防腐蚀工艺处理后的液压支架油缸金属表面依然会发生腐蚀现象,证明以往研究普遍停留在理论阶层,在实际应用过程中往往无法取得预期的效果。因此,本文在此基础上,设计一种新型液压支架油缸金属表面防腐蚀工艺,致力于通过对液压支架油缸金属表面的防腐蚀保护,最大限度上避免各种液压介质的腐独对液压支架油缸金属表面各种性能参数的影响。

1 引发液压支架油缸金属表面腐蚀原因

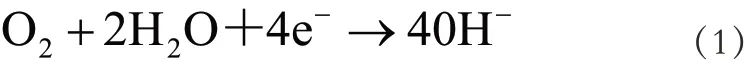

在设计液压支架油缸金属表面防腐蚀工艺前,必须明确引发液压支架油缸金属表面腐蚀的主要因素。由于液压支架油缸金属表面长期暴露在外,液压支架油缸金属表面会吸附水,而水与空气接触会生成化学反应,导致液压支架油缸金属表面被氧化,进而导致液压支架油缸金属表面腐蚀。本文通过电偶腐蚀原理在液压支架油缸金属表面腐蚀中的具体应用来表现液压支架油缸金属表面腐蚀化学反应方程式。首先,设液压支架油缸金属表面腐蚀的化学方程式,如公式(1)所示。

通过公式(1)中,将氧化反应应用在液压支架油缸金属表面,可得化学方程式,如公式(2)所示。

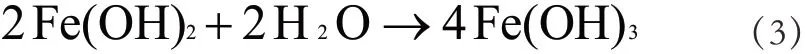

通过公式(1)可知,将氧化反应应用在液压支架油缸金属表面会发生铁与氧的还原反应,与空气的进一步接触会氧化成Fe(OH)3,进而形成铁锈。

通过公式(3)可以得出引发液压支架油缸金属表面腐蚀的原因,当其数值达到一定程度时,必然引发液压支架油缸金属表面腐蚀。

2 液压支架油缸金属表面防腐蚀工艺

在明确液压支架油缸金属表面腐蚀引发原因的基础上,设计液压支架油缸金属表面防腐蚀工艺[3]。液压支架油缸金属表面防腐蚀工艺具体流程,如图1所示。

图1 液压支架油缸金属表面防腐蚀工艺流程图

结合图1所示,针对图中3点流程加以设计,具体防腐蚀内容,如下文所述。

2.1 液压支架油缸金属表面电镀防腐层

在液压支架油缸金属表面防腐蚀过程中,本文通过在液压支架油缸金属表面电镀防腐层的方式,对液压支架油缸金属表面起到隔离液压介质,起到防止液压支架油缸金属表面腐蚀的作用。本文将液压支架油缸金属表面电镀防腐层分为3步进行,首先,在对其金属表面进行电镀前,应先对金属层执行前期处理工作,此步骤是为了保障电镀层与金属表层之间具备较好的粘合力与贴合力。因此前期处理工作是执行此步骤的关键性行为。而后,在完成前期处理工作与相关准备工作的前提下,对其进行防腐层电镀处理,对于在常规状态下的电镀行为(/包括有无机摩擦产生的电镀行为等),应选择防腐蚀综合性能较为良好阳极电镀方式(包括Zn—Ni;Zn—Gu;Zn;Ge镀层等)。选择上述提出的电镀材料,对金属表层进行电镀处理,除非金属被长期浸泡在酸性环境中,否则完成电镀的金属表层不会出现特别的铁锈点等被腐蚀的行为[4]。对于在动态状态下的电镀行为(/包括有机摩擦产生的电镀行为等),应选择防腐蚀综合性能较为良好阴极电镀方式,且电镀材料的硬度应相对较高,综合防腐蚀能力较强,以Ni合金金属材质为例,应包括含P的Ni合金、耐磨Ni金属等。选择上述提出的电镀材料,对金属表层进行电镀处理,除非阴极镀层出现被阳极腐蚀的问题,否则金属构件同样也实现长期耐腐蚀。最后,在完成对金属层的电镀行为后,受到电镀过程中多种外界因素的干扰,其表层可能会出现细微裂纹等问题。为了解决问题,提高电镀的质量,应对完成电镀后的金属表层进行强化防腐蚀处理,从而进一步提升电镀后金属表层的寿命。

考虑到液压支架油缸金属表面电镀防腐层的抗冲耐蚀性能十分突出,本文通过液压支架油缸金属表面电镀防腐层的方式,保护液压支架油缸的金属表面。在众多涂料中,本文建议采用有效覆盖率高达96%以上的环氧金刚砂涂层进行涂膜。在此基础上,将涂膜厚度控制在环氧富锌涂料或无机富锌涂料二道10mµ、环氧云铁涂料一道50一10mµ、改性耐磨环氧涂料二道10mµ,配套的涂料名称包括:底涂环氧带锈防锈涂料十中涂环氧云铁涂十环氧云铁涂料+面涂丙烯酸聚胺酷耐候涂料。采用839长效厚浆型防污漆作为液压支架油缸金属表面的封闭面漆,避免液压介质中对液压支架油缸金属表面的腐蚀。与此同时,必须对涂装封闭涂料前对锌层外观进行仔细检查,防止粗糙度过高导致液压支架油缸金属表面电镀防腐层失效的现象。

2.2 液压支架油缸金属表面等效防护

在完成液压支架油缸金属表面电镀防腐层的基础上,针对液压支架油缸金属表面进行等效防护也是提高液压支架油缸金属表面防腐蚀质量的有效手段,进而对液压支架油缸金属表面进行等效防护。在实际进行液压支架油缸金属表面等效防护过程中,需要注意的是由于液压支架油缸金属表面与液压介质的接触处于不同环境中,因此,必须针对不同部位采取不同的防腐蚀措施,提高液压支架油缸金属表面等效防护效果。

2.3 实现液压支架油缸金属表面防腐蚀

通过液压支架油缸金属表面等效防护,在影响液压支架油缸金属表面等效防护效果因子中,液压支架油缸金属表面电镀防腐层微孔密度是其中的关键参数。热喷锌的孔隙率较高(一般为3%~5%),需另涂刷像水性无机富锌漆膜等封闭剂,其孔隙率较低(一般为1%以下)。本文通过增加液压支架乳化液油缸金属表面电镀防腐层微孔密度的方式,设定液压支架油缸金属表面电镀防腐层微孔密度为1万个/cm2,避免由于液压支架油缸金属表面电镀防腐层微孔密度过低而导致液压支架油缸金属表面防腐蚀效果差的问题。

3 实例分析

3.1 实验准备

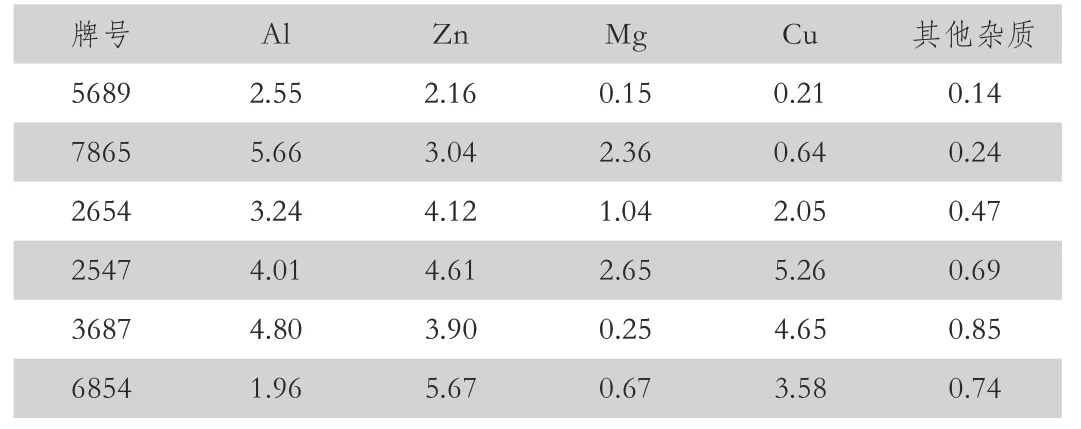

构建实例分析,实验对象选择某液压支架油缸。液压支架油缸金属表面合金化学成分表,如表1所示。

表1 液压支架油缸金属表面合金化学成分表

根据表1所示,本次实验内容为对液压支架油缸金属表面进行防腐蚀处理。首先,使用本文优化设计防腐蚀工艺进行液压支架油缸金属表面进行防腐蚀处理,通过MATALB测试防腐蚀工艺抗蚀系数,并记录,将其设为实验组;再使用传统防腐蚀工艺进行液压支架油缸金属表面进行防腐蚀处理,同样通过MATALB测试防腐蚀工艺抗蚀系数,并记录,将其设为对照组。由此可见,本次实验主要内容为测试两种防腐蚀工艺的抗蚀系数,防腐蚀工艺抗蚀系数数值越高证明该工艺下对于液压支架油缸金属表面防腐蚀性能越好。通过10次对比实验,针对实验测得的防腐蚀工艺抗蚀系数,记录实验数据[5]。

3.2 实验结果与分析

整理实验数据,如表2所示。

表2 防腐蚀工艺抗蚀系数对比表

通过表2可知,本文优化设计的防腐蚀工艺抗蚀系数明显高于对照组,具有现实推广价值。

4 结语

本文通过实例分析的方式,证明了设计防腐蚀工艺在实际应用中的适用性,以此为依据,证明此次优化设计的必要性。因此,有理由相信通过本文设计,能够解决传统液压支架油缸金属表面防腐蚀工艺中存在的抗蚀系数低的缺陷。但本文同样存在不足之处,主要表现为未对本次实验结果的精密度与准确度进行检验,进一步提高测定结果的可信度。这一点,在未来针对此方面的研究中可以加以补足。与此同时,还需要对液压支架油缸金属表面的优化设计提出深入研究,以此为提高液压支架油缸金属表面的防腐蚀质量提供建议。