全自动超声波检测技术在碳钢管线焊缝检测中的应用

2021-04-05闫留青

闫留青,裴 彪

(海洋石油工程股份有限公司技术服务分公司,天津 300452)

随着地下能源开发不断向更深区域挺进,地下管道采用的规格也越来越多,通常涵盖管径60.3mm(2寸)到1066.8mm(42寸)。而全自动超声波检测技术(AUT)以其高效、精确、环保的优势,逐渐成为碳钢管线焊缝的首选检测方法,但是由于管线曲率以及AUT扫查装置的几何限制,通常AUT检测工艺难以应用于管径114.3mm(4寸)及以下规格管线的检验工作。

为验证在管径为114.3mm中,AUT检测技术对各种危险面状缺陷的检测能力,本文依托加工的5条管径114.3mm(4寸),壁厚6.4mm的人工缺陷焊缝(共25个人工缺陷),采用调整后的AUT检测技术对上述5条焊缝进行检测以及数据分析,以评估AUT检测技术的检出能力和缺陷高度定量精度[1]。

1 技术简介

全自动超声波检测技术(AUT)早期亦称之为焊缝分区检测技术。该检测技术需根据待检测焊缝的坡口形式、壁厚等参数,在壁厚方向将焊缝划分为2mm~3mm高的分区[2](如下图1所示)。结合多组声束配置方法,针对焊缝每个分区,采用一组独立声束进行检测,从而实现对整个焊缝区域全覆盖。

图1 焊缝分区示意图

针对管径114.3mm,壁厚6.4mm的碳钢管规格,进行AUT检测工艺开发以及超声波聚焦法则模拟(相关模拟如下图2所示),并进行AUT工艺校准试块设计(相关试块设计如下图3所示)。

图2 AUT聚焦法则模拟示意图

图3 AUT校准试块图

2 试验准备

依托管径114.3mm,壁厚6.4mm,加工了5条人工缺陷焊缝,每条焊缝5个人工缺陷,累计共25个人工缺陷[3]。

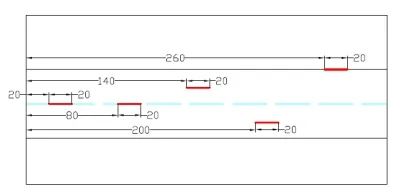

焊缝缺陷分布图和缺陷位置示意图如下图4,图5所示。

图4 焊缝缺陷分布示意图

图5 缺陷位置示意图

人工缺陷类型主要为:未焊透、侧壁未熔合、层间未熔合、密集气孔和盖面未熔合。缺陷分布区域主要为焊缝根部区域、填充区域和盖面区域。

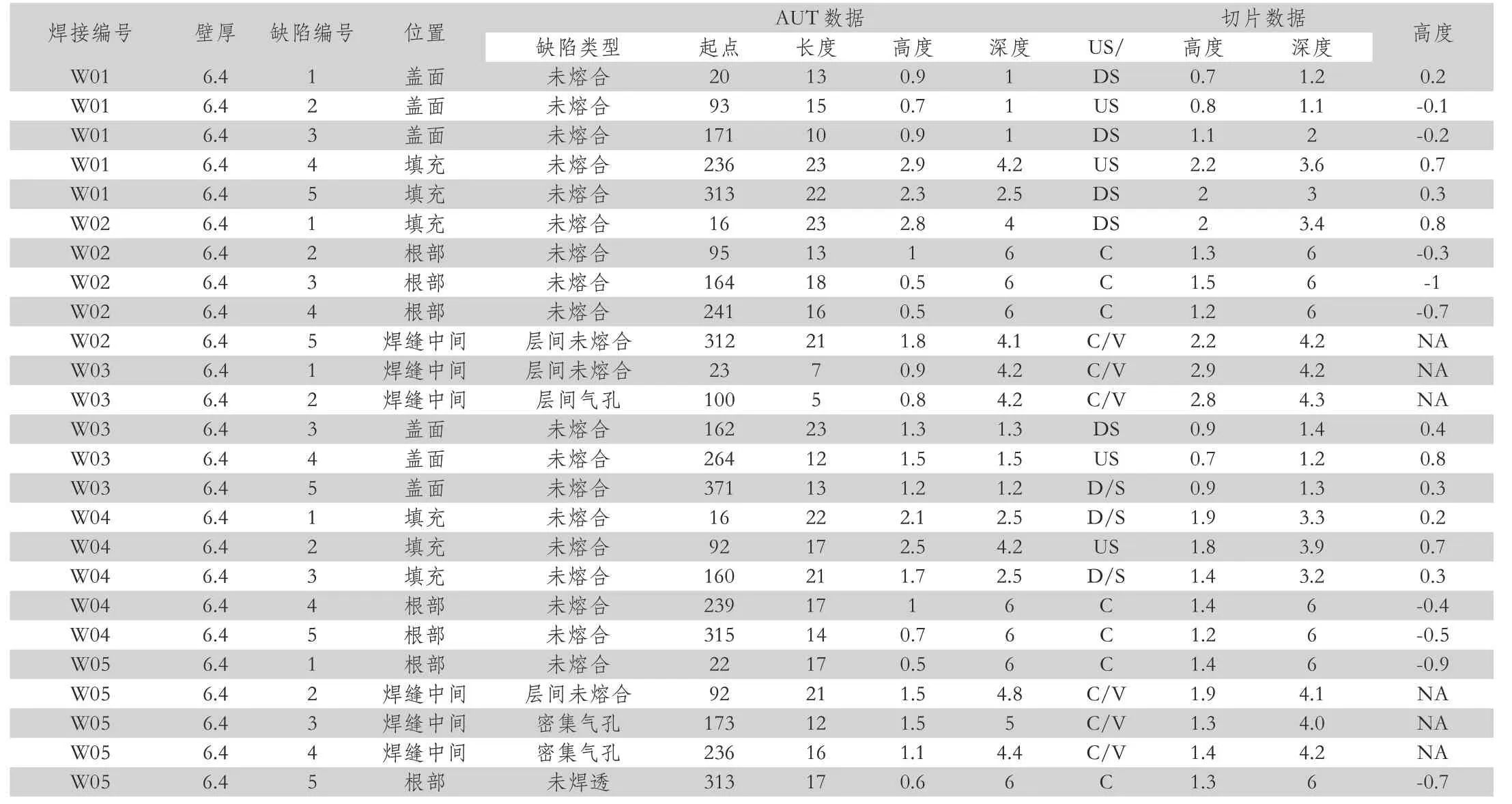

焊缝缺陷分布如表1所示。

表2 AUT与宏观切片数据对比分析

表1 人工缺陷分布及数量

3 焊缝扫查试验

(1)AUT系统校准。将调整后的AUT扫查装置在校准试块上按照模拟的聚焦法则,逐一进行校准,确保在动态校准中,每个通道带状扫描信号幅值在70%~99%之间。

(2)AUT焊缝扫查。将校准完成后AUT系统,逐一对5条管径为114.3mm的人工缺陷焊缝进行扫查。

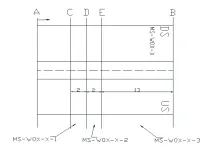

(3)参考线绘制。将AUT扫查装置放置在焊缝缺陷处,前后行走找到缺陷最高波位置,用记号笔将该缺陷最高波位置和AUT扫查器行进方向进行标记、并绘制缺陷位置参考线,参考线绘制方法如下图6所示。

图6 缺陷参考线示意图

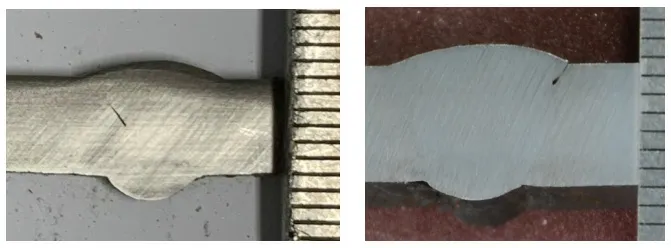

(4)宏观切片。根据缺陷参考线,对AUT检测出的25个人工缺陷逐一进行切片,相关缺陷切片如下图7所示。

图7 相关缺陷切片图

4 数据对比分析

逐一对5条人工缺陷焊缝AUT扫查图进行数据分析,并记录相关缺陷起点、长度、高度、深度和类型等参数逐一进行记录,并与宏观切片数据进行对比分析,AUT与宏观切片数据对比分析如表2所示。由上表2可知:在编号为W01,W02,W03,W04,W05的5条人工缺陷焊缝的25个缺陷中,AUT评定的缺陷高度值与宏观切片评定的缺陷高度值,偏差在-1mm~0.8mm之间,最小偏差值为0.1,最大偏差值为1mm。

5 结论

根据碳钢管线检验相关标准要求,AUT检测工艺缺陷高度定量精度不超过±1mm。试验中,本文详细描述了对加工的5条管径为114.3mm(4寸),壁厚为6.4mm人工缺陷焊缝,逐一进行AUT检测、数据分析、参考线绘制,随后对加工的25个人工缺陷逐一进行了宏观切片的试验过程。通过数据分析,AUT检测技术在应用于管径114.3mm(4寸)壁厚为6.4mm的薄壁焊缝中,能够对加工的25个人工缺陷进行有效检出,且缺陷的高度定量偏差最大为1mm,满足碳钢管线检验标准要求的缺陷高度定量精度为±1mm的要求,因此该AUT检测技术可以应用于4寸薄壁碳钢管线的检验工作中。