铜加工生产过程在线控制系统的开发与应用

2021-04-05喻土明

喻土明

(杭州富阳星宇铜业有限公司,浙江 富阳 311400)

铜在全球的生产中有着重要的地位,他的生产作为现代化工业生产的三大支柱之一。在生产的过程中会消耗大量的能源,导致其在铜加工生产总成本中所占比例也在逐渐增大。在大规模铜加工企业生产中,产品质量是企业赖以生存的关键因素,为了提升产品质量,高炉炼铜过程中结合在线控制系统以及计算机网络技术将有效提高铜成品的质量。本文主要介绍了铜加工生产过程在线控制系统的工作原理、提出了在线控制系统的硬件与软件设计、并对所设计的在线控制系统进行检测应用、注意信号传输、自动控制与技术进步的需要,基于此开发出连铸连轧精密铜管生产线在线质量控制系统[1]。

1 铜加工生产过程在线控制系统需要体现的相关内容

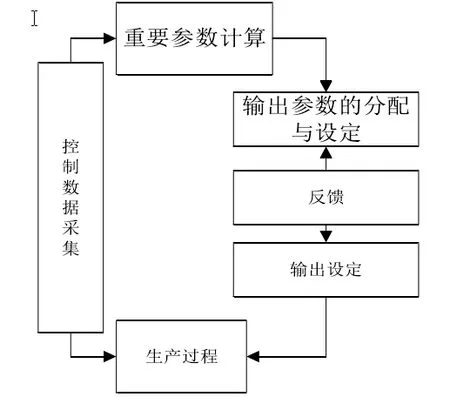

加工铜的企业需要考虑的不仅是技术优势和经济实力的竞争,还需要考虑的是检验、测量和试验设备配备导则以及配备满足预期使用的目的要求的检验。铜加工生产过程在线控制系统需要体现的相关内容包括:第一、在线控制系统属于在线控制系统的计算模型,在线控制的系统需要进行计算机输入模型,进而智能优化生产系统,最终研究成功属于自己的铜加工检测系统模型;第二、输出参数的分配与设定是用来区分闪速熔炼和熔池熔炼,系统设置可以攻克了流程型材料加工实时在线质量控制的困难,并且结合铜加工生产过程中的工艺流程特点,可以实现在线控制系统的开发利用;第三、任何生产流程中的改变都需要调用这一计算系统,在实际的设计的线控制系统流程图控制事件包括:设定参数变化、配料数量改变、原材料性质等。第四、所设计的在线控制系统进行检测应用,要使生产过程中任何参数的改变都有特定的处理方法与对策。在铜的提取的过程中提供充足的氧气,保证氧化反应的完全进行,在最后的程序的设计中还需要再进行计算机输入模型,使得在线系统可以将改变的参数及时反馈给铜加工企业工作人员;第五、任何生产流程中的改变都需要调用这一计算系统即需要调用天然气耗能、氧浓度的升高与下降等一系列的相关物质,下图给定的是提高生产质量水平、安全生产、降低成本的总系统的设计,实现操作人员、工厂、计算机系统的连用。

图1 提高生产质量水平、安全生产、降低成本的总系统的设计

2 铜加工生产过程在线控制系统的硬件设计

铜加工生产过程在线控制系统的硬件设计是确保提高计量检测能力的基础。国外的铜加工企业已经开始在生产过程中应用在线控制系统,为了进一步提高了精密铜管生产线在线质量控制效率,我国研究人员积极研究自己的铜加工检测系统模型。这种研发不仅是管理水平的竞争,尤其是质量管理的提升。为铜加工企业开发出一套安全、可靠、稳定的实时在线控制系统是目前研究的热点以及关键之处。铜加工生产过程在线控制系统的硬件设计包括的是:第一、进行计算机输入模型,通过为铜加工生产工作人员提供离线辅导,培养程序人员的智能优化生产系统的技能;第二、重要参数计算结果是铜加工生产过程在线控制系统的核心部分,在线控制参数周期不是很长的情况下,可用差分方程替代系统的计算模型,可以使得延伸率达到45%的晶粒度检测结果;第三、铜加工过程所需要的温度控制也是重要部分,同时在铜加工过程中容易出现较多杂质,针对这些相关问题,设计人员需要做出相对应的控制处理,并记录这些参数作为后续计算模型;使生产过程中任何参数的改变都有特定的处理方法与对策。第四、在线系统可以将改变的参数及时反馈给铜加工企业工作人员,在铜加工企业,生产设备使用寿命的长短影响整个企业产能。

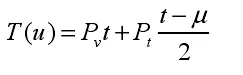

整个所开发的在线控制系统与人工控制相比较得到,为了要保持闪速熔炼中关键参考数据的一致性,计算在线自动控制系统时,常用的参数控制微分方程算法如下 :Pv表示控制参数,Pt表示微分控制系数。

3 铜加工生产过程在线控制系统的软件设计

3.1 基于VB开发 Minitab的原理

铜在地球的储量很高,铜在金属元素中的功能性仅低于铁。铜加工生产过程在线控制系统的软件设计中需要用药的是Minitab软件,该软件虽然能够直接导入Excel中,导致严重降低了工作效率,因此需要Minitab软件需要二次开发机制(设计不包含变量),进一步解决这个问题。Minitab自动化技术是企业长期保持产品高品质的重要机制。Minitab自动化技术允许使用者通过COM DLLs,在实际的应用过程中,可以根据生产现场实际情况自定义选择需要分析的数据,而且也更灵活,局部宏可以使用临时变量,变元和子命令,使得程序在执行的过程中适合执行重复的固定命令语句。在应用了该程序后,随着Minitab版本的升级,出现了全局宏和局部宏的控制,它比全局宏更加复杂,同时功能更强大。在铜加工企业,生产设备使用寿命的长短影响整个企业产能,在程序设计的过程中,设计的不合理不仅影响生产出来的成品铜质量还会对生产设备造成一定损害。

3.2 VB开发Minitab参数化界面

铜加工生产过程在线控制系统的软件设计包括VB开发Minitab参数化界面的设计。Minitab参数化界面的设计存在不同班组、不同生产线,不同规格、不同用户的研究。有时候重复的大量的数据利用时自行筛选又会导致大量的重复工作,在增加了导入Excel的功能后,以Excel作为数据库可以辅助处理数据。另外,在Minitab功能菜单栏上添加自己设计的功能选项,利用的是第一个类型库,即Mtb 16.0 Type Library,能够从数据库文件中导入数据,并连接数据库文件导入数据子集。最后,不断研制开发新产品的根本保证,Excel作为后台数据库原理,先进的技术软件的连用,进一步有助于利用世界先进的智能测试表或者计算机检测系统。

3.3 VB调用Minitab实例

铜加工生产过程在线控制系统的软件设计中具体需要VB调用,下面以Minitab实例介绍。利用VB编译生成可执行文件,但是按什么程序来配备满足,而且要防止检测能力过高而增加不必要的配备成本。在应用设计的过程中,一方面,研究人员使用调用Minitab中的能力分析和散点图来自由选择数据筛选条件。另一方面,调用Minitab软件进行能力分析后的图形与数据分析结果,在线控制系统开发的主要方法。铜加工生产过程在线控制系统可以减少退火工序,生产线中所有实验员的工作量与精确度,而且自动化的控制如此反复的数据分析,工作人员将极大程度地减少繁重的工作。将更多的注意力在提高质量上,产生的铜的抗拉强度与对应序号线性相关并显著,这是最终的质量分析系统进行数据分析的结果[2]。

4 铜加工生产过程的仿真实验结果与分析

铜加工生产过程的仿真实验结果与分析可以进一步满足产品需方的特殊要求。实际的软件设计利用Minitab软件中的散点图对抽样铜管的抗拉强度进行相关性分析,通过编译ADDID.MAC宏程序为抗拉强度加载对应的序号列,从而开发的铜加工生产过程在线控制系统的流程图。精密铜管生产线在线质量控制系统的开发应用,可以实现比预期使用目的要求的检验、测量的要求。在实际的炼铜过程,复制原材料闪速炉内发生的物化发应,同时实现对实体的一个或多个特性进行的诸如测量、检查,增加制动单元,保证电流电压的稳定性,若出现短路现象,需要及时的检验重要的参数数据输入值是否正确,确认在线控制系统的稳定性,确保电机在安全区域工作。铜加工生产过程的仿真实验结果适用于铜加工企业在原料及成品检验,属于在线控制系统的计算模型,满足了客户的不同规格、不同用户等多个层次。

5 铜加工生产过程在线控制系统的发展

铜加工生产过程在线控制系统的发展是在原有大生产基础上发展而来。在线系统的控制生产不仅可以延长生产线设备的使用年限,而且使得整个系统的企业管理和工艺装备水平的显著提高,同时还具有的优点是使铜加工产品性能优越,尽量减少能量损耗。这些年来为铜加工企业不断完善计量检测体系,铜冶炼生产计算机仿真模拟系统设计开发和在生产技能训练最终实现了最初的设想。运行的过程中,不同硬件以及软件的连用满足变频器电机参数的正确设定,提高了数据分析的效率。铜加工生产过程监控、能源计量、环境监测、安全防护各个相关的领域也可以考虑在内,作为参考数据辅助控制参数的设定。铜加工生产过程在线控制系统无疑是具有重要的意义以及应用价值,在线的控制系统电压显示器需要设置为零,以确保控制系统的正常工作,该在线控制系统可在不同环境下规划出最合适的生产流程,甚至可以实现包括铸连轧精密铜管生产线的在线质量控制。

6 结论

随着社会的不断进步,能源消耗不断增加。因此当今社会,燃料成本在不断增长,为铜加工企业开发出一套安全、可靠、稳定的实时在线控制系统势在必行。与在线系统的连用会使这种繁重的工作变得容易,提高了工作效率。同时会逐步提高计量检测能力发挥了重要作用。软件系统方面调用Minitab软件后的散点分析结果,分析结果显示,利用计算机模型,按照指定条件对数据进行筛选,使得我国的铜产量成为全球总体铜生产技术水平的一个新的提高。软件设计复制原材料闪速炉内发生的物化发应,并且可以提升抗拉强度与对应序号线性相关并显著,连接测量和试验设备的选择配备,并提供验证与评价的依据,进一步为闪速炉铜冶炼技术推向一个更高的水平。