吹灰器阀门座圈与阀体之间的硬密封问题分析与解决方法

2021-04-02朱军

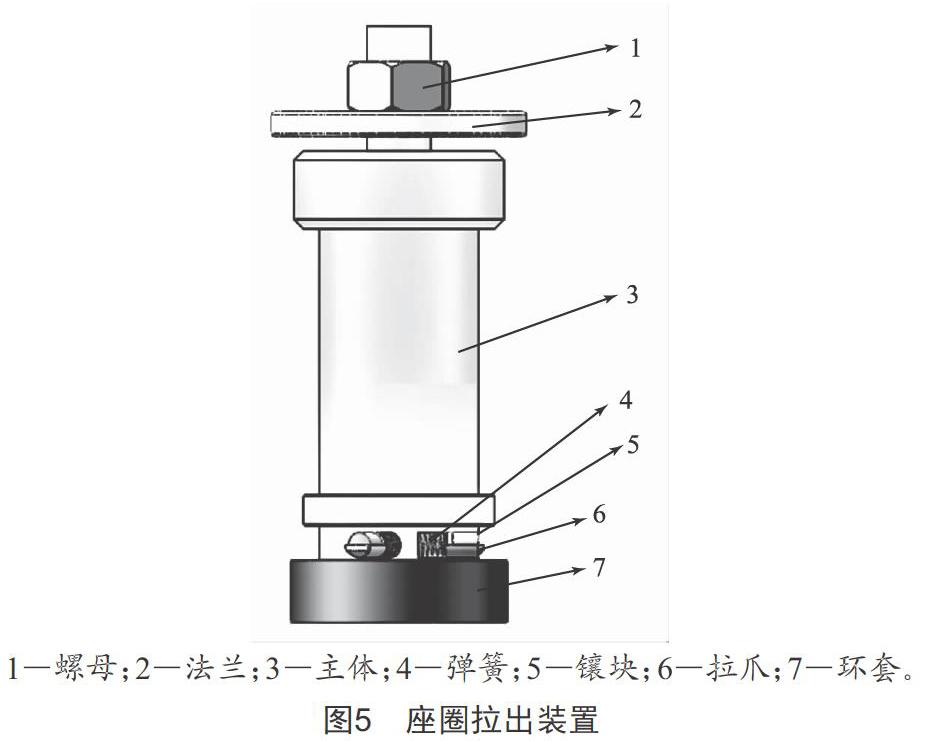

摘要:分析了吹灰器阀门座圈与阀体之间的硬密封泄漏问题的成因,提出了一种改进座圈结构的设计方案及工艺规范;并设计了座圈拉出装置,对少部分不良品进行返修再利用,总体上达到了较高的一次性合格率和返修利用无浪费的效果。

关键词:吹灰器阀门;硬密封;阀门座圈

1 阀门结构及工作原理

一种吹灰器阀门结构如图1所示,主要由阀体、座圈、锥面阀杆、盘根组、导套、盘根压套、弹簧、阀帽等组成。外力作用于阀帽,将弹簧压缩,阀杆下行,阀杆下端的密封锥面和阀门座圈分离,阀门打开,流体介质从下端孔进入,经座圈孔,从上左端孔流出。撤去外力后,在弹簧的作用下,阀杆位置复原,阀门关闭。

2 问题概述与分析

在生产和使用过程中,这种吹灰器阀门经常会出现阀体与座圈之间漏水的问题。经分析,漏水的主要原因是该阀门工作环境温度在350 ℃左右,使用过程中承载压力较大,恶劣的工作环境不允许用类似于O型圈的软密封材料,故两者之间的密封只能采用硬密封的形式。设计中该阀门座圈材料选择了耐磨、耐高温、耐腐蚀且强度高的司太立硬质合金材料,阀体选择了耐热钢材料。选择这两种材料虽然可以满足使用环境的要求,但必须解决两者之间的密封配合问题。为了解决座圈和阀体之间的硬密封问题,需要从座圈和阀门座圈孔的结构及工艺等方面来解决。

3 座圈结构及可替代方案分析

解决座圈漏水问题首先考虑座圈的结构是否有更加适合的替代方案,这里列出两个方案进行分析。

3.1 方案一

在座圈位置采用堆焊一层高硬度合金材料来替代座圈,焊接好后再按照座圈密封要求加工即可,这样座圈就和阀体成为一个整体,漏水问题也就解决了。

但是随之也带来了一些焊接问题,首先,座圈这个位置空间比较小,焊接操作困难;其次,阀体的材料是耐热钢,焊接性能较差,焊接会带来更多的焊接缺陷及潜在的危害等,并且焊后的焊缝探伤因位置原因不好操作。

另外,在高温、高压环境下使用的阀门是不允许存在焊接缺陷的,这样潜在危险性很大,所以采用焊接的方法并不合适。

3.2 方案二

采用螺纹连接的方法。首先,要在阀体座圈孔的位置加工出螺纹,螺纹要有一定的长度,所以阀体座圈孔位置的铸件厚度要增加;其次,座圈外圈要加工螺纹,增加翻边法兰,法兰上还要加工拧紧螺纹的卡槽。

另外,螺纹的密封性是比较差的,不能靠拧紧螺纹来形成有效的长期密封,那么就要增加密封垫片。由于该阀门的使用工况条件比较恶劣,不能用类似橡胶的密封垫,要采用变形小、耐高温的金属复合型垫片。

总体来看,如果改为螺纹连接,结构变化太大,使得整体结构更加复杂,并且会产生新的密封问题,座圈结构变化造成体积增大,重量增加,生产工艺变得更复杂,且由于该座圈材料的价格较高,成本也会大幅增加,所以该方案也不太合适。

考虑到各方面因素,采用图1的座圈结构最为简单,适合该结构的阀门,那么就从座圈和阀门座圈孔的过盈配合量的选定,密封接触面的结构设计,接触密封面的粗糙度及压装工艺等方面来重点考虑。

4 过盈量选择

过盈量与密封性能并没有直接的等量关系,只能在保证其他前提条件不变的情况下,对特定产品进行取样实验,再找出合适的过盈配合量。根据该阀门结构特点,座圈结构简单,壁薄,整体厚度小。壁薄就容易在较大的压力下引起变形,也就是说配合过盈量过大,压裝后就会造成座圈变形,反而更容易引起泄漏,再加上座圈材料硬度高、塑性差,过盈量过大可能会出现裂纹损坏。如果配合过盈量太小,再考虑到加工公差因素的影响,密封的批量稳定性就会降低。另外,座圈厚度小,从装配结构上看,座圈与阀体座圈孔的接触面积就小,对接触面的要求相对较高。

选取准备样本,以阀体座圈孔为基准作为不变因素,把阀座的外径作为变量选取样本,阀体座圈孔做成统一尺寸,公差保持在0.01 mm内,然后配座圈的外径,从过盈量0.05 mm开始,每增加0.01 mm为一组,每组选取5个样本,每个配对样本均以实测数值为准。另外,配合面的粗糙度也严重影响密封性,故对两个接触密封面的粗糙度做了相对较严的要求:阀体座圈孔Ra=1.6,座圈外圆Ra=0.4,阀体座圈孔要求精镗加工,座圈要求磨削加工外圆。

5 座圈压入倒角设计

由于座圈厚度较小,故此压入倒角设计不能太大,选择小于1 mm,以保证座圈和阀体座圈孔有足够的接触面积,座圈和阀体座圈孔的过盈配合量,在小于1 mm的45°倒角情况下压装,很可能座圈与阀体座圈孔对不齐错位,造成压偏,最终导致泄漏或直接压废。因此,采用了如图2所示的双倒角设计,以增加压入倒角,更好地引导座圈顺利进入阀体座圈孔。另外,45°倒角外口不能倒钝,如图2中的文字标注,这样做的目的是避免阀体座圈孔内可能存在的毛刺被挤压进密封面内,造成泄漏。如果有毛刺,在压装时座圈倒角的棱角会将其切除,推到底面倒角的空隙配合处,保证密封面的完全吻合接触。

6 压装

先将阀体倒立,放在支架上,架住阀体进气口大法兰,然后将座圈套在芯棒上,芯棒套座圈的位置装有一个O型圈,装O型圈的目的是增大O型圈与座圈之间的摩擦力,座圈套上去后,在重力的作用下不会滑脱。座圈套在芯棒上后,再从阀体进气口法兰处插入阀体,慢慢放到阀体座圈孔位置,调正,压力机慢慢加压,压装速度要慢,分段多次,下压过程中芯棒多旋转几个角度压下,以求平稳,同时要压到底,且在压装时在座圈外圆上涂少许润滑油。

7 试压测试

座圈压入阀门座圈孔,然后进行测试。用一个锥面阀杆锻件原材料,按照阀杆尺寸加工一个测试杆,只是在密封位置车削加工一个台阶和凹槽,装上O型圈,如图3所示。然后如图1用测试杆替代阀杆装配起来。测试杆上的O型圈紧贴住座圈的平面,测试杆在弹簧的拉力作用下将座圈密封住。另做一法兰(图4),密封阀体下端圆孔,法兰中间留进水孔,法兰台阶上的凹槽装上O型圈,装在阀体进气口法兰上,法兰台阶与阀体内孔用O型圈密封,再用螺栓将法兰与阀体进口法兰锁紧,法兰中心装有接头,与高压水源连接,水压3.5 MPa,然后加水压测试3 min,观察是否有水从座圈和阀体之间渗出,或者观察压力表的变化。当压力表达到测试压力3.5 MPa时,关闭高压水源,3 min后,再观察压力表的变化情况。对样本的测试结果如表1所示,根据测试结果选取合适的过盈量0.08~0.12 mm。再根据之前选择的公差等级,确定阀门座圈孔和座圈的外径公差尺寸。

8 座圈拉出设计

在实际生产过程中发现,仍有1%~2%的阀座与阀体间存在泄漏现象,直接报废会产生极大的浪费,因此,设计了座圈拉出装置,如图5所示(3号零件主体被设为透明状态,所以才能看到4、5、6号零件)。

6号零件拉爪与小台阶的间距和座圈厚度间隙配合,间隙放到0.5 mm。另外,阀体座圈孔上面孔的孔径和座圈内孔的孔径是一样的,拉爪伸过座圈后,拉爪无法弹出,卡不住座圈,因此将阀体座圈孔上面孔的孔径加大,比座圈内孔大0.8 mm。这样拉爪伸过座圈后能够弹出卡住座圈。

拉爪上方的3号零件主体的台阶法兰起到限位作用,台阶法兰会卡到座圈平面上,限制该装置深入阀体过深,避免拉爪卡在阀体孔上面无法取出。这样在使用时将该装置从阀体下端进口法兰孔伸入(7号零件在此时拉出暂时卸去不用),穿过座圈后拉爪自动弹出,卡住座圈底面,拉出装置上面的2号零件法兰放在阀体法兰上面,然后旋转螺母,将座圈拉出。

座圈拉出后套在装置上,一侧是3号零件的台阶法兰,另一侧是6号零件拉爪挡着,取出不便,这时用7号零件环套在3号零件下端,向上推拉爪,拉爪收缩,7号零件环套和座圈貼合在一起,然后拉住座圈,将座圈和环套一起取出。在后续的批量生产中,阀体和座圈再各自单独配对使用即可。

9 结语

该吹灰器通过座圈和阀体座圈孔的过盈间隙、座圈压入倒角设计及座圈拉出复用,达到了较高的一次性合格率和产品返修利用无浪费的效果。

收稿日期:2021-01-11

作者简介:朱军(1976—),男,陕西咸阳人,机械制造工程师,研究方向:机械制造。