基于PLC的温室穴盘苗移栽控制系统设计

2021-04-02谢博文肖章

谢博文 肖章

摘要:首先,对温室穴盘苗移栽控制系统研究的必要性进行了阐述;其次,对温室穴盘苗移栽机械的总体结构和控制需求进行了分析;最后,以PLC为控制核心对温室穴盘苗移栽控制系统进行了设计,并应用PID算法对移栽运动进行了仿真设计与计算。该控制系统对实现温室穴盘苗移栽自动化具有重要的实际意义。

关键词:PLC;穴盘移栽;控制系统

0 引言

穴盘移栽是温室穴盘育苗的重要环节。当前我国的温室自动移栽穴盘苗还处于起步阶段,大多以手动或半自动机械化为主,需要消耗大量的劳动力[1]。国外针对农业温室自动移栽机的研究起步较早,技术相对先进,产业链较为完整,已经从试验研究阶段走向实际生产阶段。而国内针对移栽机的研究起步较晚,且大多数是针对半自动移栽机的研究设计,随着国家对温室移栽机研究的支持和投入力度的加大,我国移栽机的研究也在不断深入。邵琰等[2]针对幼苗植株距离难以把握,可能影响幼苗在穴盘中的种植效率和修剪困难等问题,设计研制出了符合幼苗温室移栽的STC89C52RC单片机控制系统。王侨等[3-4]为解决当下温室穴盘苗移栽控制系统无法精准定位检测幼苗,智能程度差等问题,进行了全自动大田移栽机中的顶苗杆式穴盘苗自动取苗机构的定位控制研究。

本文将基于PLC对温室穴盘苗移栽控制系统进行设计。

1 温室穴盘苗移栽机械结构

本研究的移栽机的机械结构主要分为机械框架、机械运动台、传动机构、执行机构4个部分,如图1所示。执行抓取幼苗机械手的主要组成部分是气缸、马达、气阀、手爪等。传动机构包括X轴、Y轴、Z轴步进电机驱动丝杆滑块。执行末端单元机械手配合步进电机执行操作。步进电机驱动是整个自动移栽驱动系统的主要驱动部分。

2 基于PLC的控制系统设计

温室穴盘苗移栽控制系统由上位机、PLC、传感器以及执行器组成,如图2所示。

温室自动移栽机械的工作流程如图3所示,描述如下:

(1)在预定位置的控制移栽机上,设定特定的各个移栽位置控制距离,再通过PC端软件相关参数控制执行移栽機械设备开始驱动。

(2)通过机械移栽幼苗控制手调整幼苗穴格的大小、距离,操纵控制指令①完成抓取幼苗动作。

(3)在将要完成抓取幼苗时,通过驱动电机直线模组完成步骤②,直到能够到达检测位置,再驱动另一个方向上的直线模组控制操作执行③,让移栽机械手将已抓取的幼苗往分散的、分开的穴盘输送,与此同时,执行抓取幼苗机械手通过控制器S7-200输入的相关参数进行位置间距的调控。

(4)随后检测传感器探测正下方的穴盘格情况,并操作④下降至相应的位置,成功把穴盘幼苗移栽到目标穴盘中,再通过气缸的收缩与张开执行直线模组驱动操作⑤,使自动移栽机械手移动至相对高度的安全稳定位置。

(5)到达相对高度的安全稳定位置后,需要再次驱动运动机构至其起初的设定位置,至此完成一个工作流程周期。同时在此过程中,控制器S7-200也需要根据不同运动间的相互位置、运动距离进行相对数字参数的自动检测输入调整,以提高自动移栽全过程的工作流畅度。

本研究中,温室自动移栽机通过控制X、Y、Z轴方向上的直线模组驱动器驱动机构部分来控制气压气缸驱动装置,驱动其对移栽穴盘幼苗的抓放指令,实现丝杆滑块通过直线模组运动传递到在高密度穴盘苗与低密度移栽盆之间的气压气缸,再通过气压气缸的收缩和张开完成幼苗移栽过程以及PID算法进行精确定位,提高位置移栽的精确度。

3 PID控制与仿真

为了将穴盘中的幼苗移栽至正确的位置,必须保证机械手在系统稳定安全可靠的环境下运行,并尽可能提高程序语言的简洁性和执行效率,故本文采用PID算法进行运动控制设计。

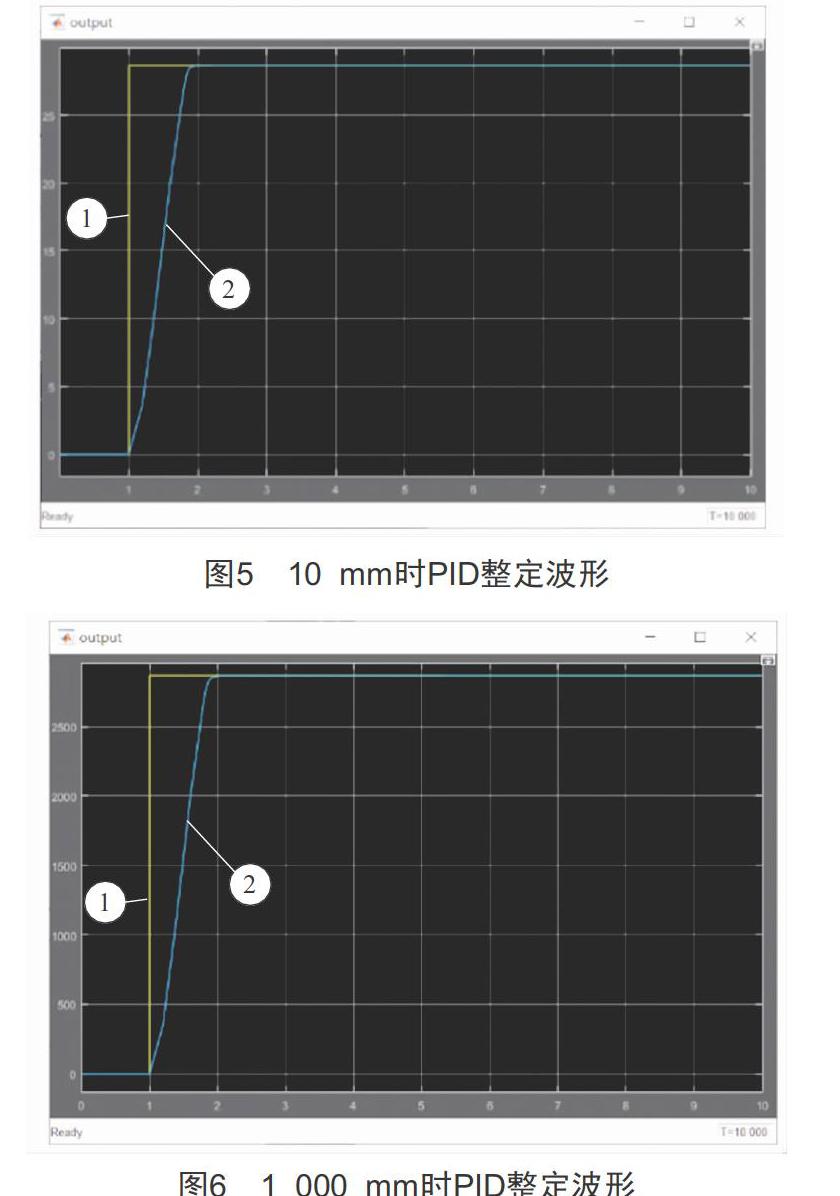

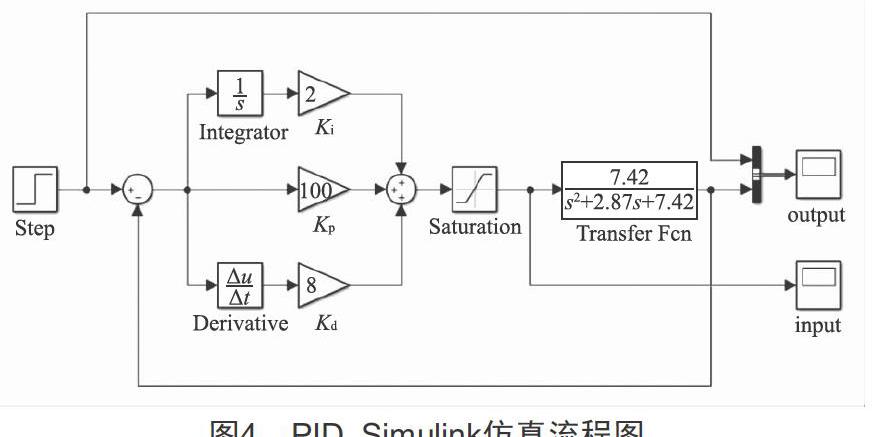

利用Matlab的框图设计环境Simulink对PID进行仿真。Simulink的仿真模块图如图4所示,输入部分是一个阶跃信号发生器,然后设定Kp、Ki、Kd三个参数,将被控对象模型输入系统,最后通过示波器来查看输出结果。

由于不同的输入信号对应的Kp、Ki、Kd整定参数不一样,本文选取移动距离最大1 000 mm和最小10 mm两个值进行研究。假设电机上齿轮的直径d为40 mm,电机位移的距离s与电机所需旋转角度θ关系式为:

当s为最大值1 000 mm时,输入信号θ≈2 864.789 0°;当s最小值为10 mm时,输入信号θ≈28.647 9°。对PID参数进行整定,Kp=100,Ki=2,Kd=6,得到如图5、图6所示波形。

图中1#线是输入阶跃信号,2#线是经过PID算法调节后的输出信号。从图中可知,只需要非常短的响应时间就可以稳定平滑地达到期望值,过程中没有振荡现象发生。由此可知,引入PID算法后,移栽机工作时可以控制电机达到良好的动态响应和稳定的效果。

为确定PID控制精度,使用测量工具测量2#线,即对经过PID调节后第4 s和第8 s的输出信号进行测量。当电机位移距离为10 mm时,测量值分别为28.630 3°、28.631 6°;当电机位移距离为1 000 mm时,测量值分别为2 863.030 4°、2 863.163 5°。由于步进电机是按步长运动的,最小的运动距离是电机转过一个细分步距角所前进的距离,步进电机转过的角度必定是细分步距角的整数倍,固定步距角经过细分后为0.45°。所以当电机位移距离为10 mm时,电机转动角度为28.8°;当电机位移距离为1 000 mm时,电机转动角度分别为2 862.9°、2 863.35°。

计算偏差得:当电机移动距离10 mm时,经过PID算法调节后的输出位置偏差率为-0.53%;当移动距离为1 000 mm时,偏差率分别为0.07%和0.005%。

通过换算公式把偏差率换算成距离:当电机定位距离为10 mm时,经过PID算法后的偏差距离约为-0.053 1 mm;当电机定位距离为1 000 mm时,经过PID算法后的偏差距离约为0.659 4 mm和0.502 3 mm,处于可接受范围内。

4 结语

本文采用PLC为控制核心对温室穴盘苗移栽控制系统进行了相关研究,该控制系统操作简单,稳定性高,适应能力强。本研究设计的温室穴盘苗移栽控制系统实现了自动将穴盘苗从高密度穴盘移栽到低密度穴盘中的移栽工作,对穴盘苗自动移栽机控制系统设计具有一定的理论参考意义。

[参考文献]

[1] 张振国,曹卫彬,王侨,等.穴盘苗自动移栽机的发展现状与展望[J].农机化研究,2013,35(5):237-241.

[2] 顾文俊.夹持式成批自动取苗机构控制系统的设计研究[D].石河子:石河子大学,2014.

[3] 王侨,曹卫彬,张振国.穴盘苗自动取苗机构的研究[J].农机化研究,2012,34(11):76-78.

[4] 王侨,曹卫彬,张振国,等.穴盘苗自动取苗机构的自适应模糊PID定位控制[J].农业工程学报,2013,29(12):32-39.

收稿日期:2020-12-23

作者简介:谢博文(1995—),男,湖南衡阳人,研究方向:智能检测与控制。

通信作者:肖章(1989—),男,湖南衡阳人,讲师,研究方向:智能检测与控制。