电能表用外置断路器检测流水线输送系统设计

2021-04-02纪伊琳黄友朋路韬

纪伊琳 黄友朋 路韬

摘要:针对一种电能表用外置断路器检测流水线,设计一套周转箱用滚筒输送线系统。滚筒输送线采用多楔带滚筒输送方式,输送速度0~30 m/min可调,输送线采用分段式设计及分段式控制,节能降耗的同时更加有效地实现了待检产品出库、检测后产品入库功能。

关键词:电能表;断路器;滚筒输送线;物流输送系统

0 引言

随着工业自动化、信息化的发展,生产效率得到很大提高,物流输送系统作为连接各个生产环节的关键系统,发挥着至关重要的作用[1-2]。物流输送系统是由存储、运输、分拣、信息处理等相关功能有机组合而成的[3]。产品多样化、需求量扩大、生产周期缩减等都对输送系统提出了更高的要求。信息化背景下的输送线不仅可以实现传统的输送、分拣功能,还可以集成物流缓冲、检测、计量、离散加工、装配等功能,形成完整的生产系统[4-5]。

滚筒输送线是一种高度模块化、线路布局灵活的输送系统,其输送对象多样化,广泛应用于快递、食品、医药、工业生产等行业[5-6]。

本文研发了一种滚筒线物流输送系统,根据设计要求,输送系统内需设置一系列功能性工位,实现输送线上周转箱拆/码垛、信息识别、物料缓存等功能。文中根据已确定的立体库/盲样储存区位置,综合考虑周转箱缓存位、功能位设置设计滚筒输送线,并规划输送路径。过程中采用博世MTpro规划软件进行滚筒线3D设计,MTpro中丰富的设计模块及插件可快速制作3D输送线,降低设计难度及设计工作量,提高开发效率。

1 滚筒输送线布局设计

1.1 生产车间布局概述

依据客户现场布局,立库位置、盲样储存区位置均已经确定,即立库产品出/入库对接口位置、盲样储存区产品出/入库对接口位置均已确定,滚筒输送线需与以上兩个区域进行驳接。立库及盲样储存区位置布局图如图1所示。

为使输送系统设计简洁,立库产品通过滚筒线与滚筒输送线系统直接对接、输送,形成闭环输送路径。盲样储存区产品通过AGV周转至盲样周转箱上/下料工位,再与滚筒输送线系统对接。其目的是降低输送系统之间的耦合性,避免盲样储存区输送系统设计冗余、复杂,提高输送系统稳定性、可靠性及输送效率。

1.2 功能位设计

根据电能表用外置断路器检测流水线的设计需求,检测流水线检测单元中产品流转通过托盘实现,单个托盘内放置单只产品。托盘与周转箱之间的产品取/放通过六轴机器人实现。

立库及盲样储存区产品以垛位形式(6层周转箱为一垛)储存,为方便取/放周转箱内产品,在滚筒输送线上设置拆垛工位。出库后的整垛产品通过拆垛工位后拆分为单个周转箱,以单个周转箱形式在滚筒输送线上流转。

立库产品出库后、入库前需要进行产品风淋、产品信息识别及绑定(盲样储存区产品除外),故需设置出库识别工位、箱标绑定工位及入库前的RFID识别工位。检测流水线开始工作后,为减少库房出/入库频次,产品抓取完毕后的空周转箱无须实时回库。空周转箱经过空周转箱拆/码垛机进行码垛,码垛完成后进入空周转箱缓存位缓存,等待检测完毕的断路器装箱使用。

产品检测完毕后,要求不同任务或不同状态的非满箱断路器经过码垛工位后,进入不满箱/垛缓存工位进行缓存处理,待后续检测完成装箱后与相同任务、相同状态的满箱断路器码成同一垛,并进行入库。

综上所述,滚筒输送线系统中需要设置的功能性工位如表1所示。

1.3 出库识别不良缓存位设计

针对出库识别不良的周转箱,首先输出主输送线,进入识别不良缓存位缓存。此处为实现将识别不良周转箱进行二次识别,提升识别率,特将缓存位设计为环形样式。即不良品通过环形线再次进入识别工位,进行二次识别,提高识别率并提升系统智能化水平。若二次识别依然存在不良,则系统需通过报警方式,提示操作人员人工处理。

1.4 空周转箱缓存位设计

空周转箱缓存位计算公式如下[7]:

检测流水线中全检单元、抽检单元检测工位数为148个,故设定流水线上供流转的托盘数量为150只,即T=150。根据产品外形尺寸不同,每只周转箱可以存放12~24只产品,即Qa=[12,24]。根据设计要求,6层周转箱为一垛,即周转箱堆垛系数α=1/6。设计安全系数β=1.5。

综上所述,空箱缓存位Qmax=(T/Qa)·α·β=3.125个,取整后Q=4,即空周转箱缓存位为4个垛位的容量。

1.5 不满垛缓存位设计

为减少库房入库压力的同时提高库房货位的利用率,同一任务、同种状态的检测任务中只有一个不满箱/垛的尾箱/垛产生,待后续检测完成装箱后与相同任务、相同状态的满箱断路器码成一垛,进行入库,即不满垛缓存位数≥1即可。

1.6 滚筒线方案设计

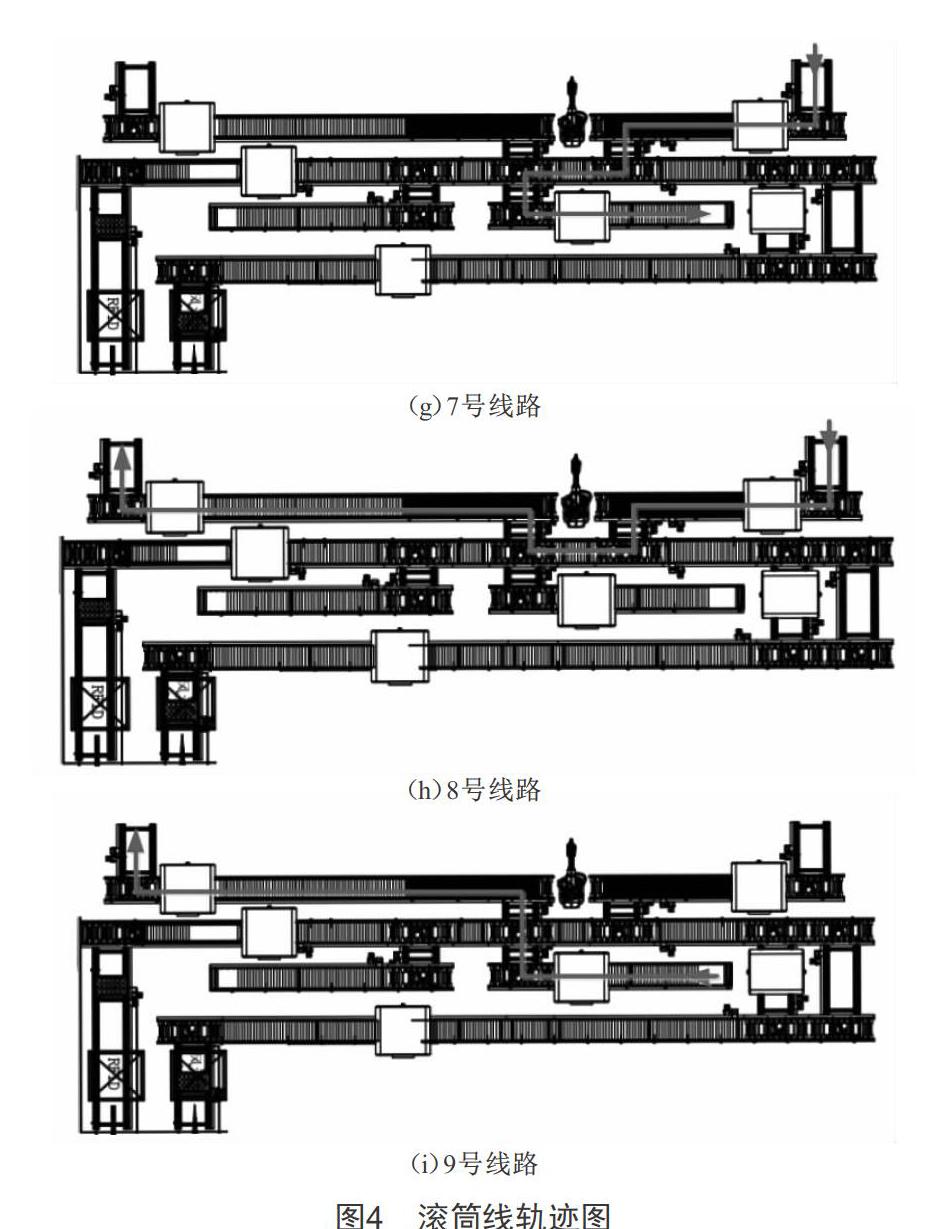

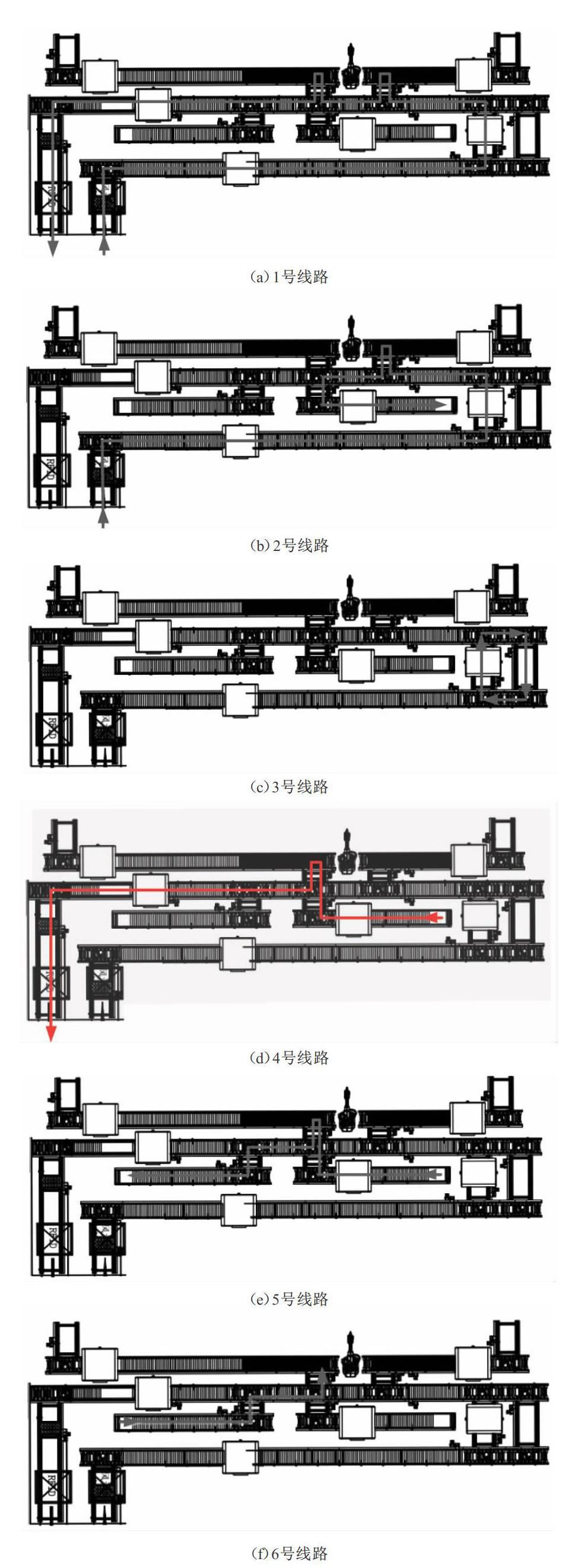

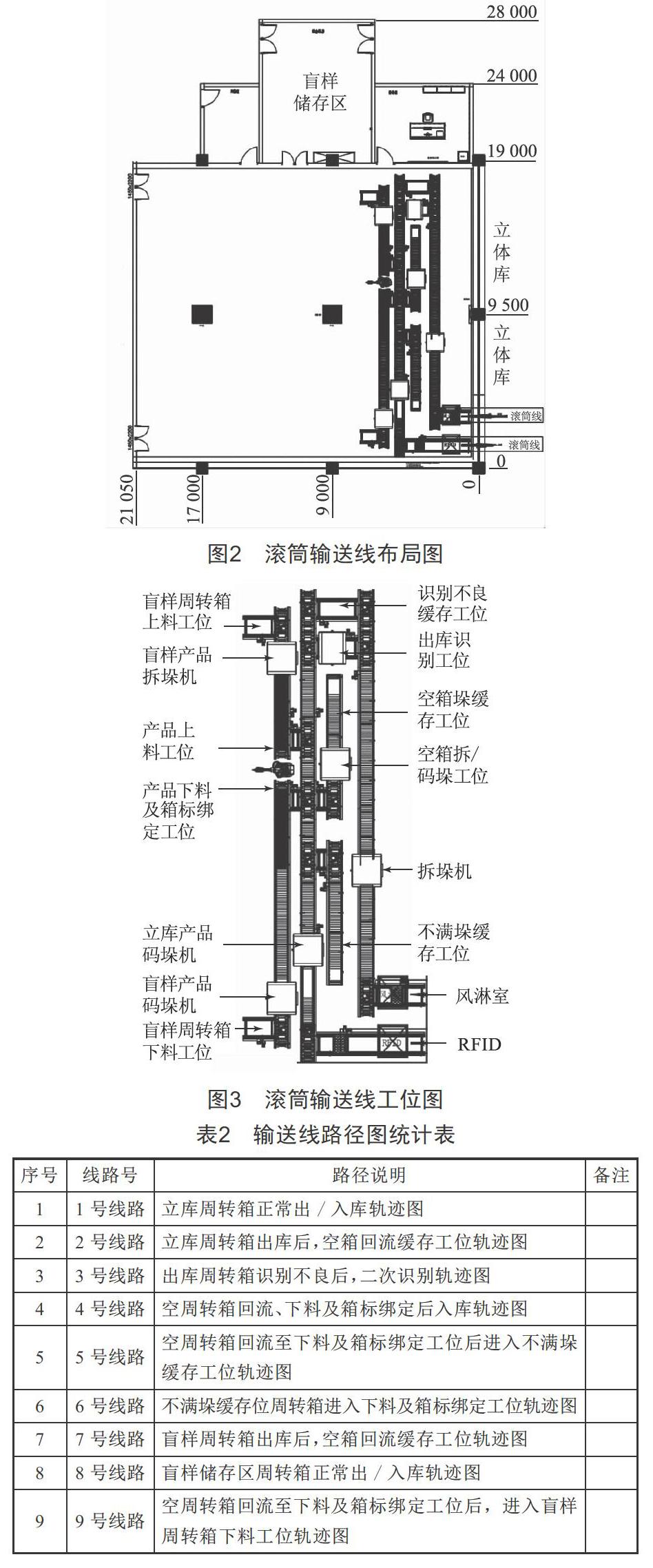

根据滚筒线输送要求、输送线缓存位的缓存量、各功能位放置位置,可计算出线体长度。再利用MTpro规划软件进行快速设计,可得出滚筒输送线整体布局图[8]及滚筒线输送轨迹图[6,9]。滚筒输送线布局图、工位图分别如图2、图3所示。

1.7 滚筒输送线路径图

根据滚筒输送线布局图及输送要求,规划设计了9种输送轨迹图,详细的路径统计表如表2所示。

9种输送线路径图如图4所示(为方便路径图细节展示,所有滚筒线轨迹图均由布局图旋转90°得到)。

2 滚筒线控制系统

采用成熟的博世滚筒线控制模块设计该输送线控制系统,使用主流的西门子S7-1512SP系列PLC。该系列PLC具有超高性能、系统诊断功能、标准化设计功能、信息保护功能、工艺匹配设计功能等,能在复杂的工业环境中提供便捷的模块化、系统化设计工具,提高设计效率[10]。S7-1512SP系列PLC还有强大的运算能力,不仅可以完成复杂的算术运算,还能进行复杂的矩阵运算,适用范围广。

滚筒输送线控制系统中控制网络采用PROFINET总线标准,支持TCP/IP通信,与检测流水线主控系统进行实时通信。主控系统根据检测流水线检测任务,实时控制、监控滚筒线输送系统,故障时输送系统可将报警信息实时传输给主控系统。

滾筒输送线结构上采用了先进的分段式设计,按照“用则动,不用则静”的原则进行分段控制,且各段输送速度在0~30 m/min可调,控制系统整体满足智能决策的需求。

3 结论

(1)设计一种检测流水线用滚筒输送线系统,并根据产品流转要求规划9种输送路径。

(2)立库出/入库接口与滚筒线直接对接,形成闭环输送路径。盲样储存区物料通过AGV周转,避免了盲样储存区滚筒线输送系统设计冗余、复杂。

(3)采用成熟的滚筒输送线控制系统,并与主控系统实时通信,实现智能控制。

[参考文献]

[1] 廉学勤,李俊源.辊筒输送机快速响应设计系统研究[J].机电工程,2015,32(12):1582-1585.

[2] 陈国仁.物流输送系统的智能控制与调度研究[D].北京:机械科学研究院,2004.

[3] 薛志强,游有鹏.滚筒输送线网络化控制系统研究[J].机械与电子,2018,36(3):52-54.

[4] 郭现伟.锂电池自动化物流生产线空托盘调度优化[D].昆明:昆明理工大学,2017.

[5] 黄景.包装自动化输送线智能控制系统研制[D].广州:广东工业大学,2016.

[6] 薛志强.面向模块化可配置输送线的网络化控制系统仿真与设计[D].南京:南京航空航天大学,2018.

[7] 李杨歆,薛俊嘉,李臻,等.总装大总成输送线的开发与应用[C]//2018中国汽车工程学会年会论文集,2018:1822-1829.

[8] 缪晓群.某汽车电子公司工厂自动化物流系统规划设计[D].杭州:浙江工业大学,2019.

[9] 张勇.面向灌装输送线的快速设计方法研究[D].杭州:浙江大学,2017.

[10] 张丽.辅料成品物流输送控制系统设计[J].黑龙江科技信息,2016(13):104.

收稿日期:2021-01-19

作者简介:纪伊琳(1991—),女,广东汕头人,硕士研究生,工程师,从事电能计量检定检测技术研究工作。