液冷板结构对电池模组液冷性能的影响研究

2021-04-02杨明飞

付 平, 毕 杰, 杨明飞

(青岛科技大学机电工程学院,山东青岛266061)

新能源电动汽车的发展是未来电动汽车的发展趋势,电池系统作为新能源电动汽车的一个核心综合动力系统,对于电动汽车的安全稳定和正常运行起着至关重要的作用[1-2]。随着人们对电动汽车充电时间和续航时间要求的提高,电池充放电倍率和能量密度越来越高,电池系统的发热量急剧增大。而电池对高温非常敏感,其使用寿命和性能会受其影响,温度过高甚至会导致电池起火爆炸等严重事件,威胁乘客的生命安全。如今,传统风冷已难以满足散热需求,这就对电池的热管理提出了更高的要求。液冷由于散热快、效果好,越来越受重视[3-4],而液冷板作为液冷系统中的重要组成部分,其几何形状和结构设计对液冷性能有着重要影响。因此研究电池系统液冷板的结构影响,得出合理的方案,对电动汽车的发展具有重要意义。

1 模型建立与边界条件

1.1 三维模型建立

本文建立了三种不同结构的液冷板简化模型,研究液冷板结构对锂电池模组液冷性能的影响,简化后的模型须保证与实际相符,且能呈现液冷板的特点。三款液冷板简化模型分别为电池模组上置式单进出水口液冷板模型(记为A 液冷板模型),电池模组上置式双进出水口液冷板模型(记为B 液冷板模型),电池模组内置式双进出水口液冷板模型(记为C液冷板模型),其三维图如图1 所示。

液冷板模型的长宽高分别为870、830、10 mm,壁厚为2 mm,液冷管间距离为30 mm,A、B 液冷板模型皆安装在锂电池模组底部,即电池模组上置于液冷板。C 液冷板模型将电池模组置于其间,即电池模组内置于液冷板。B、C 液冷板模型皆采用双进水口和双出水口设计。

图1 不同液冷板三维模型

1.2 计算模型

为简化计算,在计算前对研究对象进行假设:设电池单体之间的热传递方式为热传导,电池模组热量主要由冷却液循环带走,冷却液不可压缩且与液冷板之间无滑移,液冷板无热变形[5-6]。

液冷板内液体的流动状态分为湍流和层流,其判别标准为雷诺数的大小。一般认为,当雷诺数小于等于2 000 时,冷却液的流动状态为层流;雷诺数大于等于4 000 时,冷却液的流动状态为湍流[7]。其计算公式为:

式中:v 为粘性系数;u 为流体流速;d 为特征长度。

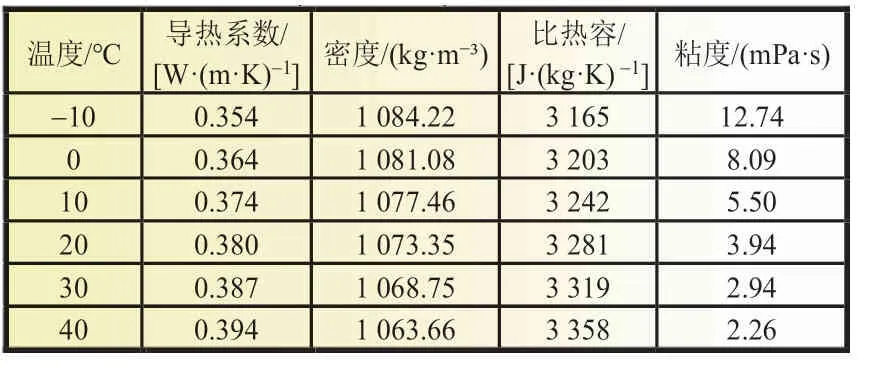

冷却液在实际使用中为水和乙二醇的混合物,因此,本文采用50%(体积分数)的乙二醇溶液为冷却液,其物理参数如表1 所示[8]。

表1 50%(体积分数)的乙二醇溶液性质

经计算,冷却液流动方式为湍流,因此用标准的k-ε 湍流模型,该模型中的流动能和耗散率分别为:式中:k 为湍动能;ε 为湍动能耗散率动能的生成率;σk为湍动能对应的普朗特系数;σε为湍能耗散率对应的普朗特系数。

Gk为湍动能生成率,其计算公式如下:

μt为湍流粘度,其计算公式为:

经查阅资料[9],各参数值为Cu=0.09,σk=1.22,Cσ1=1.44,Cσ2=1.92。

1.3 边界条件

在FLUENT 中将热源定义为电池,在材料设置界面中输入电池生热功率和乙二醇溶液的参数,电池不同倍率的生热功率如表2 所示。

表2 不同放电倍率下电池的生热功率

液冷板进水口采用速度入口边界条件,冷却液流动速度设为0.2 m/s,冷却液的初始温度为311 K,水力直径为20 mm,湍流强度5%。出水口设置为出流边界,电池模组放电倍率设置为0.7 C,对流换热系数设置为3 W/(m·K)。

2 液冷仿真结果与分析

2.1 A 液冷板模型仿真结果与分析

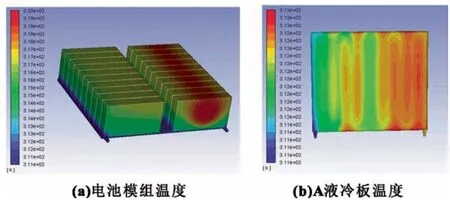

当环境温度为311 K,放电倍率为0.7 C 时,电池模组温度及A 型液冷板温度变化仿真结果如图2 所示。

图2 0.7 C放电电池模组及A液冷板温度

由图2 可知,此时电池模组的最高温度与最低温度分别为320 和312 K,根据建模仿真的具体情况,可认为电池模组的有效最低温度约为314 K,最高温度与最低温度之间相差6 K。最高温度在电池模组中间处,最低温度在电池液冷板与电池模组贴合处。液冷板的最高温度与有效最低温度分别为313 和311 K,分别位于其出水口处与进水口处,冷却液温度逐渐升高,与其在液冷板内流动路程呈正相关,具体温度升高为2 K。

2.2 B 液冷板模型仿真结果与分析

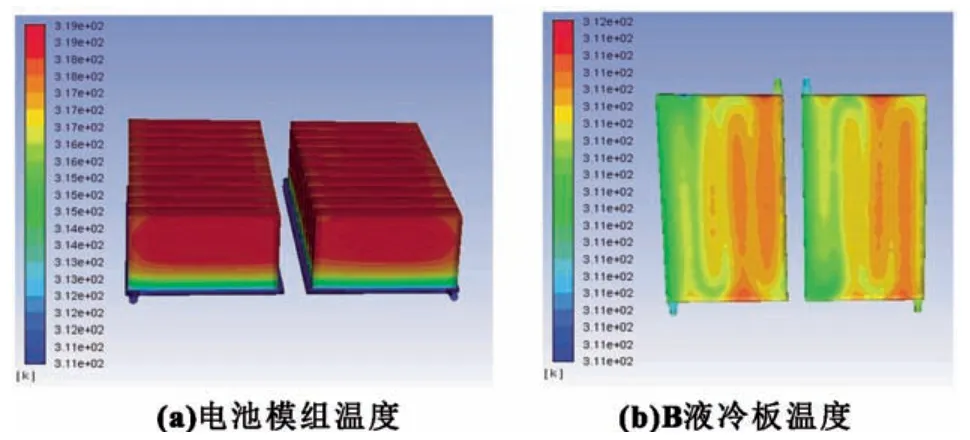

当环境温度为311 K,放电倍率为0.7 C 时,电池模组及B液冷板模型温度变化仿真结果如图3 所示。

由图3 可知,此时电池模组的最高温度319.5 K 与有效最低温度313.5 K 之间相差6 K。液冷板的最高温度与最低温度分别为311.7 K 和311 K,同样在出水口处与进水口处,随着流动路程的增长,冷却液温度不断升高,温度升高0.7 K。

2.3 C 液冷板模型仿真结果与分析

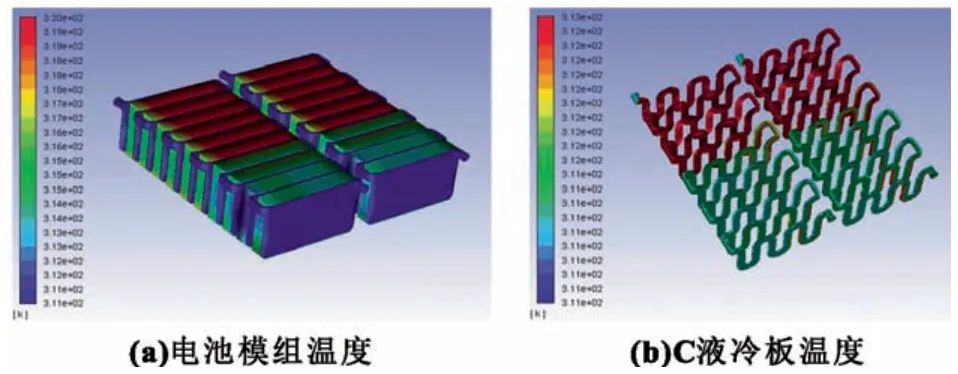

当环境温度为311 K,放电倍率为0.7 C 时,电池模组及C液冷板模型温度变化的仿真结果如图4 所示。

图3 0.7 C放电电池模组及B液冷板温度

图4 0.7 C放电电池模组及C 液冷板温度

由图4 可知,此时电池模组的最高温度317.5 K 与最低温度314 K 之间相差3.5 K。液冷管的最高温度与最低温度则分别为312.1 和311 K,温度相差1.1 K。

2.4 仿真结果比较与分析

为了使仿真模拟更具有说服性和可靠性,本文还在自然冷却以及0.5 C 和1 C 放电条件下对电池模组的散热进行了建模仿真,并与0.7 C 放电的仿真模拟进行了对比。

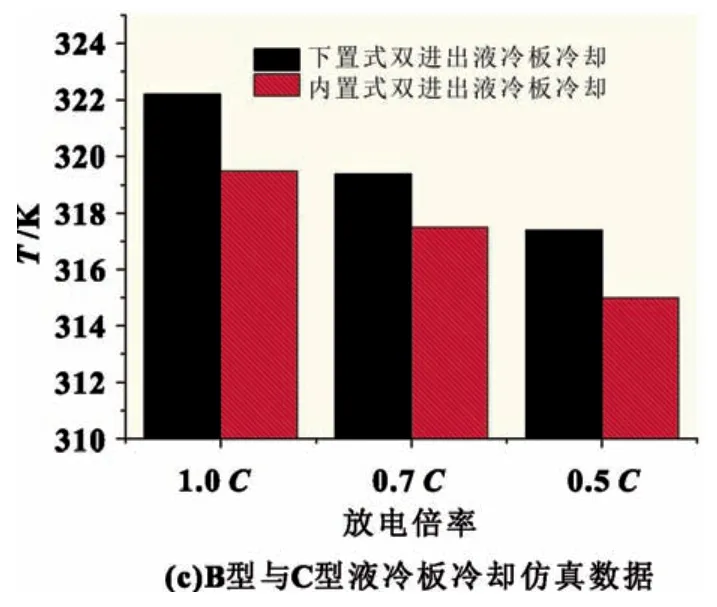

2.4.1 最高温度变化的仿真结果比较

在不同放电倍率下对自然冷却以及采用不同结构液冷板冷却的电池模组进行建模仿真,并将其最高温度结果整理绘制为柱状图,如图5 所示。

图5 自然冷却及不同结构液冷板冷却电池模组最高温度变化柱状图

通过图5 的分析可知,水冷可以降低电池模组的最高温度,且放电倍率越大,降温效果越明显,是一种理想的冷却方式。随着电池模组放电倍率的增加,电池模组的发热量明显增加,但双进出水口和内置式结构可以减缓温度上升速度。具体表现为:B 液冷板结构相比于A 液冷板结构可以起到一定的降温作用,但效果并不明显,且降温不均匀,因此单纯的增加进出水口并不是理想和有效的降温形式;C 液冷板结构不仅可以降低电池模组的最高温度,而且可以减缓温度上升速度,效果明显,内置式结构可以看作是一种较好的液冷板结构。因此我们可以认为双进出水口的内置式结构是一种较为理想的液冷板结构。

2.4.2 温差大小的仿真结果比较

在不同放电倍率条件下,将电池模组最高温度和最低温度以及液冷板内冷却液最高温度和最低温度的差值仿真结果进行整理,绘制折线图,如图6 所示。

图6 电池模组及液冷板冷却液温差折线图

分析图6 可知,随着电池模组的放电倍率增大,电池模组的温差以及液冷板内冷却液的温差随之升高。同一放电倍率下,单纯采用内置式结构比单纯增加进出水口对电池模组的温差影响要大,即降温效果较好。单纯增加进出水口对冷却液温差降低明显,在采用内置式结构后,温差反而上升。这是因为增加进出水口后加速了冷却液流动,从而使其温差减小。采用内置式结构后,增加了液冷板与电池模组的接触面积,大量热量通过热传导形式传递到冷却液中,增大了其温差,也间接说明其冷却效果较好。同时,内置式结构中高温区域面积较小,亦说明其冷却效果较好。因此可以得出结论:内置式液冷板结构散热性能较为优越,而增加进出水口可以降低冷却液温差,可以认为双进出水口的内置式结构是一种较为理想的液冷板结构。

3 实验验证

3.1 实验步骤

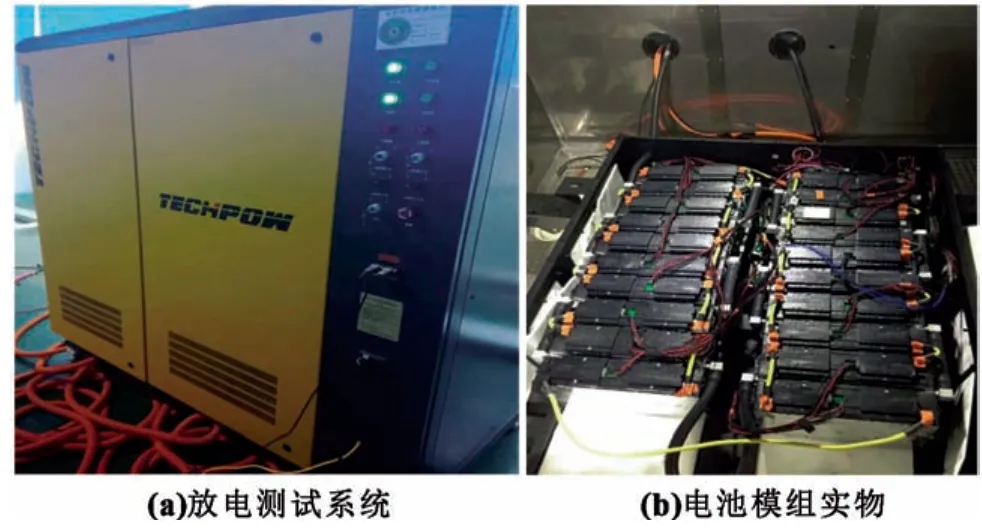

本次实验,验证C 型液冷板冷却效果,模拟使用环境温度为38 ℃,电池模组0.7 C 放电,实验的电池模组实物以及充放电测试系统如图7 所示。

图7 电池模组实物以及充放电测试系统

具体实验步骤如下:(1)将满电的电池模组在高低温试验箱内静置30 min;(2)以0.7 C、84 A 电流恒流放电至单体电压为3.2 V;(3)记录并保存实验数据;(4)实验数据整理。

3.2 数值仿真与实验数据对比

实验过程中,每过10 min 记录一次仿真的结果,并将其换算为摄氏温度,最后根据两组数据结果绘制成折线图,如图8 所示。

分析图8 可知,电池模组的实验温度和仿真温度,走势趋于一致,都是随时间的增加而升高,且上升的速度逐渐降低。电池模组最终实验温度比仿真温度约低2 ℃,液冷效果比仿真预期更好,且在允许范围以内,因此可以判断仿真结果和实验数据基本吻合,验证了仿真结果的有效性与可靠性。

图8 仿真与实验数据对比

4 总结

本文研究了在一定放电倍率下,不同液冷板结构对锂电池模组水冷散热的影响。结果表明,在相同放电倍率时,增加进出水口可以降低冷却液温度,但对电池模组冷却效果不明显;内置式结构冷却效果较为明显,是一种理想的液冷板结构。不同倍率放电时,放电倍率越高,内置式结构对电池模组的冷却效果越明显。因此,确定了内置式双进出水口(C型)液冷板是一种较为理想的冷却板结构。通过测试实验发现,采用该液冷板结构的电池模组,放电时温度上升值的仿真结果与实验结果差值较小,且变化趋势较吻合,从而验证了仿真模型的有效性与可靠性,对于电动汽车的电池发热研究具有一定的指导意义。