核电蒸汽发生器环缝热处理温度场与变形分析

2021-04-02杜跃斐

□ 杜跃斐

上海电气集团股份有限公司 中央研究院 上海 200070

1 分析背景

能源是社会和经济发展的基础,是人类生活和生产的要素。从能源的供应结构来看,目前世界上消耗的能源主要来自煤、石油、天然气等不可再生能源。为了应对日益增长的能源需求和环境保护的要求,除了积极开发太阳能、风能、潮汐能、生物质能等可再生能源外,核能是公认的唯一可实现大规模替代常规能源的清洁、经济、现代能源。核电作为清洁能源,同时具有无温室气体排放、容量大、高效稳定、经济成本低、投资回报高等诸多优点,已成为世界主要工业国能源结构的重要组成部分。

在压水反应堆核动力装置中,蒸汽发生器传热管承担着一回路与二回路能量交换,保证一回路压力边界完整性的重要功能。实际运行经验表明,蒸汽发生器的安全可靠性对整个核电站有十分重要的影响。近年来,许多科研人员和工程技术人员开始采用先进的数值仿真技术对核电蒸发器制造过程中的力学性能进行深入研究和分析。陆军[1]、施钰为[2]等在蒸汽发生器的传热管与管板胀接方面进行研究,得到残余接触压力的分布规律,以及胀接压力与残余接触压力、拉脱力、壁厚减薄率的关系。尹淼晶[3]、闫宗宝[4]、倪鹏[5]对核电蒸汽发生器、非动能换热器的管子与管板在不同胀接工艺参数下的膨胀过程和接头力学行为进行数值模拟,并研究了工艺确定方法。张殿涛[6]采用当量实心板理论和面积相等原则对蒸汽发生器管板模型进行简化,求解得到蒸汽发生器管板的温度场和应力场,并对预留膨胀缝进行了分析研究。此外,孙志远[7]、王威[8]、马贺贺[9]、黄天力[10]等也在蒸发器的制造与热处理工艺等领域开展了研究工作。

笔者采用有限元方法对核电蒸汽发生器环缝热处理的温度场及变形规律进行研究。核电蒸汽发生器尺寸较大且结构复杂,其上部与下部环缝热处理为制造过程的关键环节。在CAP1000核电蒸汽发生器总装环缝局部消除应力热处理过程中,由于U形管的壁厚较薄,与支撑板的间隙很小,各部件热膨胀不均匀,会导致支撑板暂时倾斜,进而在U形管的局部部位形成永久塑性变形。笔者通过对整个热处理过程进行温度场分析,获得消除局部应力热处理过程中二次侧温度场的分布情况,以及各组件的温度变化与变形规律。通过调整边界条件,观测温度场改变情况,以控制管束组件的热膨胀变形,为建立防止永久塑性变形的控制系统提供数据支持。

2 温度场理论

核电蒸汽发生器的传热过程满足能量守恒和傅里叶热传导定律,即导热微分方程。在直角坐标系下,根据传热学基本理论,三维热传导方程为:

(1)

求解上述偏微分方程,需要给定边界条件,针对不同的对象,热分析过程中的边界条件可以分为三类。

第一类边界条件为给定物体边界上任何时刻的温度分布,方程式为:

Tboundary=f1(x,y,z)

(2)

式中:Tboundary为物体边界上的温度;f1(x,y,z)为温度值直角坐标函数。

第二类边界条件为给定物体边界条件上任何时刻的热流密度,方程式为:

(3)

第三类边界条件为给定物体边界与周围环境流体间的对流换热系数及流体温度,方程式为:

(4)

式中:h为对流换热系数;tw为物体表面温度;tf为周围环境温度。

3 有限元建模

3.1 几何模型处理

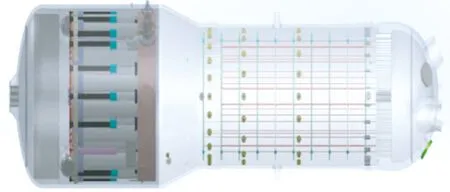

CAP1000核电蒸汽发生器三维模型如图1所示。笔者基于二维图纸对各部件进行三维简化建模,为便于网格划分与计算,除去螺栓孔、倒角,以及不必要的细小结构。

图1 CAP1000核电蒸汽发生器三维模型

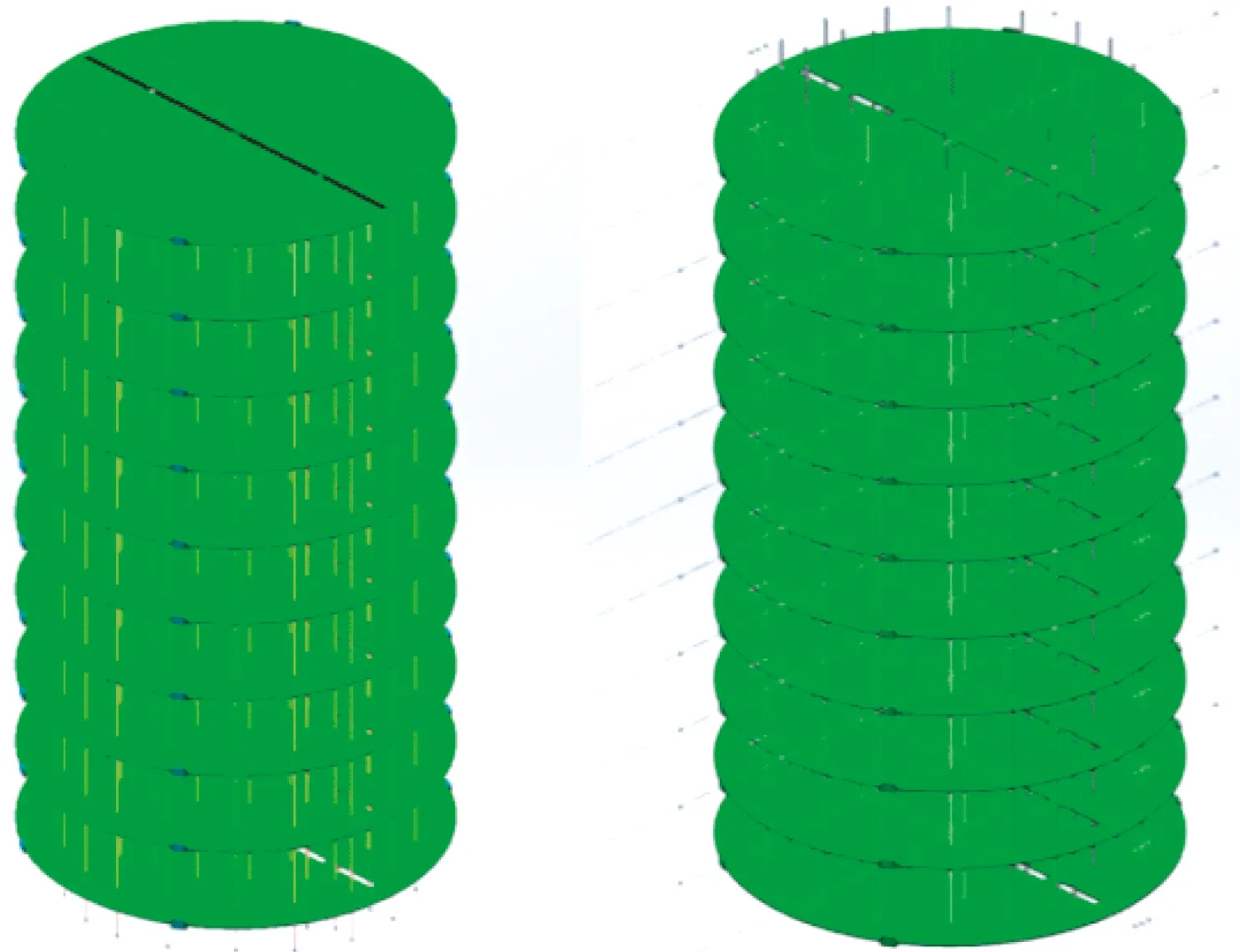

下部筒体支承组件由支撑板和拉杆组成。为便于进行仿真计算,对下部筒体支承组件进行简化处理,得到等效三维模型,如图2所示。

图2 下部筒体支承组件等效三维模型

3.2 网格划分

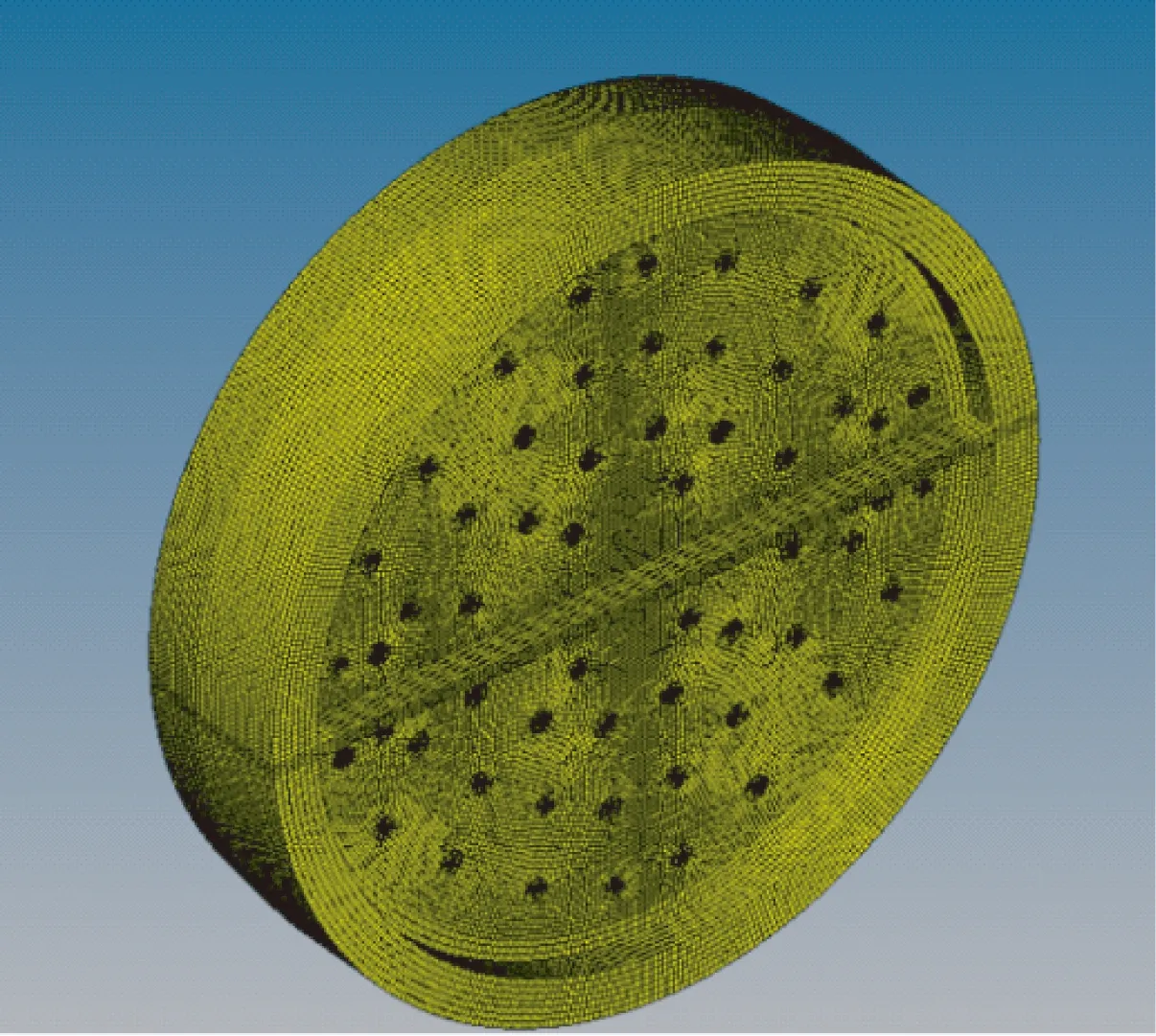

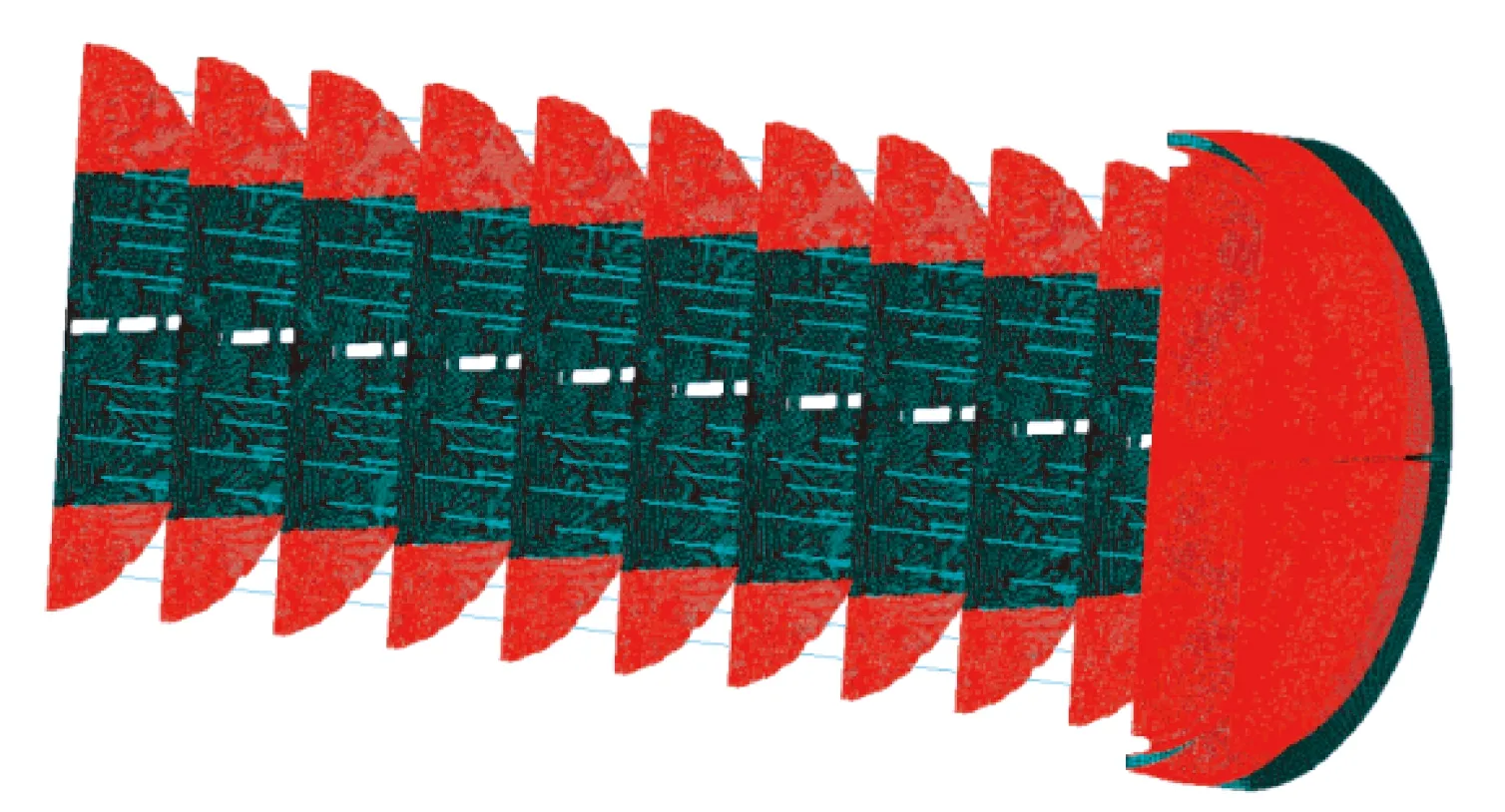

采用Hypermesh前处理软件对核电蒸汽发生器下部筒体等效三维模型进行有限元网格划分,温度场分析采用solid70温度单元,变形分析采用Solid185结构单元。在网格划分过程中,对下部筒体接合面处的节点进行合并处理,以便于后续温度场计算。对于变形分析网格模型,建立对应接合面处的各节点集,根据实际物理工况处理接合面的接触方式。管板部件有限元网格模型如图3所示。

图3 管板部件有限元网格模型

3.3 参数设置

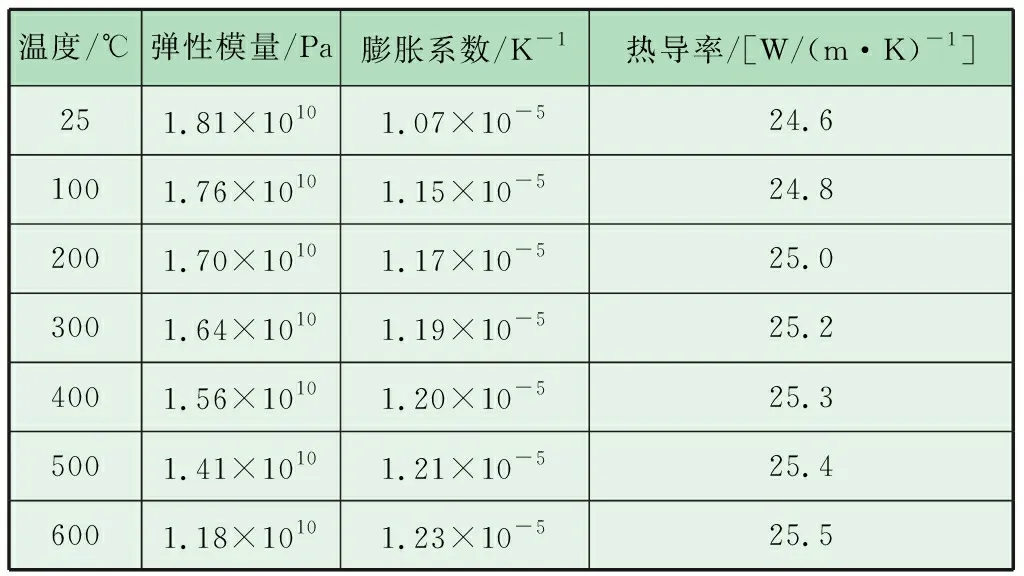

为了保证仿真的准确性,考虑温度对材料性能的影响,且管板和支承板的密度、泊松比保持不变。管板密度为7 750 kg/m3,泊松比为0.49。支承板密度为7 750 kg/m3,泊松比为0.37。管板和支承板其它参数在25~600 ℃间随温度的变化情况分别见表1、表2。

表1 管板参数随温度变化情况

表2 支承板参数随温度变化情况

为有效减小计算量,提高计算效率,根据核电蒸汽发生器下部筒体的结构特点,取1/2模型进行温度场及变形计算。采用结构传热的方式对核电蒸汽发生器下部筒体进行温度场分析时,完成材料参数添加,并添加对应的对流换热系数和环境温度。由于核电蒸汽发生器下部环缝热处理时,各支承板间舱室内在冷热风机作用下为空气强制对流情况,因此对流换热系数的取值范围为20~100 W/(m2·K)。环境温度可以根据试验得到的各测点对应时刻空气温度进行添加,并在下部筒体模型的剖分面上添加对称边界条件。所添加的下部筒体环境温度与对流换热如图4所示。

图4 下部筒体环境温度与对流换热

4 仿真结果分析

4.1 温度场

首先进行热处理过程中的瞬态温度场计算,模型中的温度载荷按照环缝各时刻的实测值进行添加。经计算后获得热处理过程中核电蒸汽发生器下部筒体的温度场情况,下部筒体典型时刻温度场如图5所示。由图5可以看出,管板温度从环缝处到中心位置逐渐降低,随着热处理时间的推移,环缝温度与中心温度间的梯度逐渐减小。对于管板而言,环缝处温度始终最高,中心温度始终最低,这是由舱室内部热空气对流传热和拉杆热传导导致的。

图5 下部筒体典型时刻温度场

为了进一步验证温度仿真的准确性,在模型中提取测点位置的仿真值,并与实测结果进行对比,如图6所示。由图6可以看出,测点温度仿真值与实测值变化趋势一致,温度最高值对应的时刻基本相同,对应时刻温度偏差小于5%,符合工程分析的精度要求,说明有限元分析模型与研究对象的实际物理情况基本一致。

图6 温度仿真与实测对比

4.2 变形

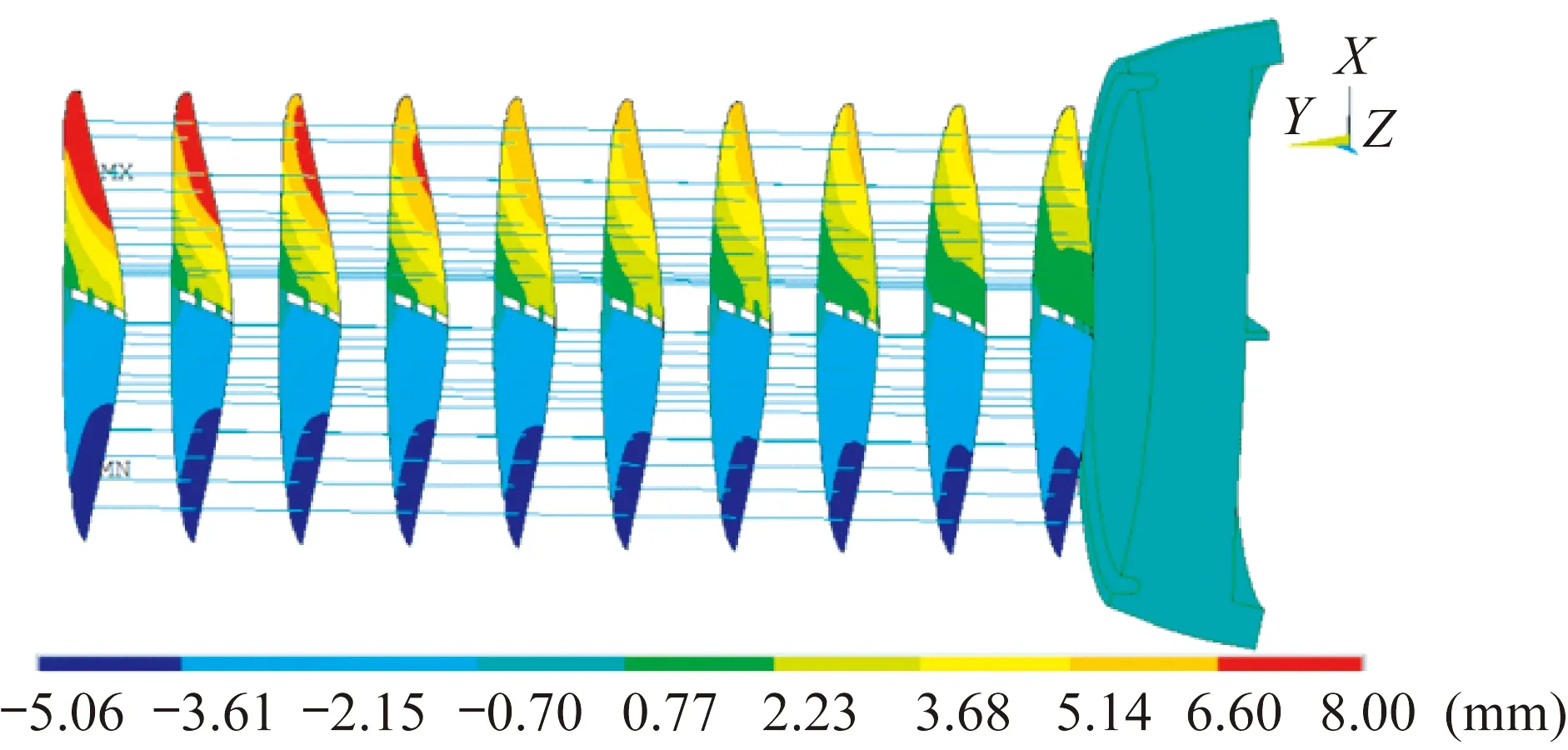

在完成瞬态温度场计算的基础上,采用间接耦合方法,将热处理过程中不同时刻的温度计算结果输入变形有限元分析模型,对核电蒸汽发生器下部筒体的变形进行计算。下部筒体典型时刻变形分布如图7所示。

图7 下部筒体典型时刻变形分布

下部筒体环缝热处理过程中,最大偏转角度位于第十级支承板圆心到90°测点半径上,并非90°角位移试验测点上。支承板轴向变形在升温阶段逐渐变大,保温结束后的降温阶段出现最大变形,对应偏转角度为-0.53°,之后逐渐减小。

5 结束语

笔者采用有限元方法,对CAP1000核电蒸汽发生器换热处理工艺过程进行温度场与变形分析,获得了温度场情况及变形规律。对下部筒体温度进行仿真与实测结果对比,确认两者基本一致,符合工程分析的精度要求。

分析结果为核电蒸汽发生器热工艺过程提供了理论依据和数据支持,还可以拓展至热处理过程中风机冷却的控制系统方案设计。