铁路货车轮对轴承裂损故障分析

2021-04-01樊麟华葛世东张关震徐文天刘春桥张明明

□ 樊麟华 □ 葛世东 □ 张关震 □ 徐文天 □ 刘春桥 □ 张明明 □ 王 硕

1.上海联合滚动轴承有限公司 上海 2002402.中国铁道科学研究院集团有限公司金属及化学研究所 北京 1000813.中国铁路济南局集团有限公司济南西车辆段 济南 2500014.北京中铁科新材料技术有限公司 北京 100081

1 故障情况

滚动轴承是轴箱装置的重要组成部分,不仅直接承受铁路货车的簧上重力,而且承受钢轨对车轮的横向、纵向冲击。由此可见,滚动轴承的负荷很大,性能直接影响铁路货车的运行情况[1]。

轴承套圈原材料为20CrNi2MoA渗碳钢,渗碳后表面洛氏硬度(HRC)可以达到59~63,渗碳深度一般要求为1.5~2.3 mm。选材的目的是满足套圈使用过程中表面硬度和心部硬度的要求,使滚动轴承能够达到80万km的使用要求。2017年7月,发现有一套重载货车轮对轴承在运行过程中突然出现燃烧情况。经检查,轴承外圈破损,轴承内部严重磨损,摩擦发热严重,导致油脂燃烧。轴承外圈破损是一种极为严重的轴承失效形式,一般会伴随出现轴承密封失效、油脂泄漏、保持架断裂、轴承异常磨损破碎、卡死,如果处理不当,可能造成断轴、翻车等恶性交通事故[2-5]。对轮对轴承裂损故障的原因进行分析,采取有效措施消除安全隐患,对于保障铁路安全运行具有重要意义。

2 轴承情况

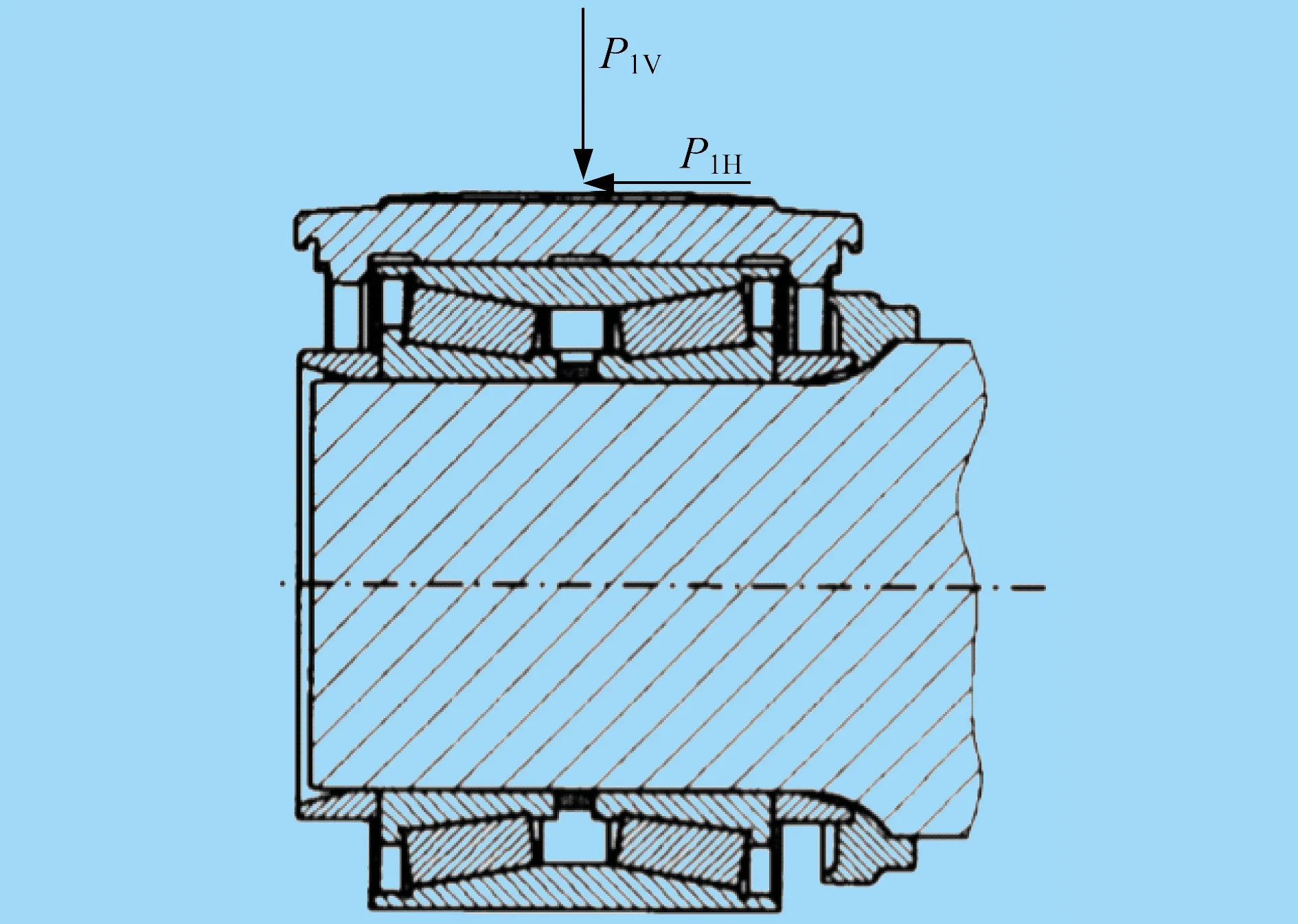

故障轴承为双列圆锥滚子轴箱轴承,在使用中与承载鞍的组合结构包括轴承外圈、轴承内圈、圆锥滚子、中隔圈、密封、保持架、前盖、后挡、密封座等。轴承内圈和车辆轮轴通过过盈配合连接,轴承承载鞍和车辆转向架相连,直接压在轴箱轴承外圈上。轴承结构如图1所示,轴箱轴承轮轴组装如图2所示。

图1 轴承结构

图2 轴箱轴承轮轴组装

轴承现场如图3所示,轴承外圈形貌如图4所示,轴承内圈形貌如图5所示,轴承滚子形貌如图6所示,轴承保持架形貌如图7所示。轴承外圈外排裂损,滚道产生疲劳,内排滚道除存在麻点和附着污物外,无明显损伤。轴承内圈磨损,外排滚子严重磨损变形。轴承密封破损碳化,保持架破碎,润滑脂碳化。

图3 轴承现场

图4 轴承外圈形貌

图5 轴承内圈形貌

图6 轴承滚子形貌

图7 轴承保持架形貌

3 理化检验

对轴承进行理化检验,将外圈裂损处的裂纹剖开,观察断口形貌,并判断裂纹源位置。在裂纹源区域取样,采用光学显微镜进行观察分析。根据相关标准对轴承进行显微组织评定,同时进行洛氏硬度和化学成分检验。综合检验结果,对轴承的损伤原因进行分析。

理化检验时,化学成分检验依据GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,硬度检验依据GB/T 230.1—2009《金属材料 洛氏硬度试验 第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)》,非金属夹杂物检验依据GB/T 10561—2005《钢中非金属夹杂物含量的测定--标准评级图显微检验法》,显微组织检验依据GB/T 13299—1991《钢的显微组织评定方法》。评判标准包括TB/T 2235—2016《铁道车辆滚动轴承》、JB/T 1255—2014《滚动轴承 高碳铬轴承钢零件 热处理技术条件》、JB/T 8881—2011《滚动轴承 零件渗碳热处理 技术条件》。

3.1 宏观检验

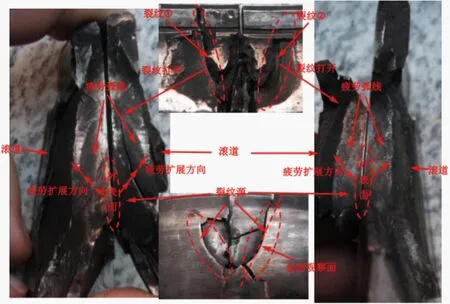

轴承外圈外表面形貌如图8所示,可以观察到与轴箱接触的印痕,其中外排印痕处伴有明显的裂损特征,区域周向长度约40 mm,宏观可见裂纹的最大长度约55 mm,手触摸有明显凹陷感。轴承旋转180°后外圈外表面形貌如图9所示,未见与轴箱接触的明显印痕。轴承外圈滚道形貌如图10所示,存在明显的剥离掉块,剥离区域的周向长度约60 mm,区域中轴向最长裂纹已占满外排整个滚道。轴承外圈滚道放大形貌如图11所示,剥离区中可观察到向滚道面方向扩展的疲劳弧线,呈现疲劳损伤特征。除剥离外,外排滚道还可以观察到明显的磨损形貌。轴承外圈内排滚道形貌如图12所示,除存在麻点和附着污物外,无明显损伤。轴承断口形貌如图13所示,断口上可以明显观察到自外表面向滚道方向扩展的贝纹状疲劳弧线。由疲劳弧线的扩展方向判断,该损伤处的裂纹源位于轴承外表面。

图8 轴承外圈外表面形貌

图9 轴承旋转180°后外圈外表面形貌

图10 轴承外圈滚道形貌

图11 轴承外圈外排滚道放大形貌

图12 轴承外圈内排滚道形貌

图13 轴承断口形貌

轴承内排内圈未见明显损伤,外排内圈则损伤严重,滚道和与滚道邻近的大小挡边处均存在明显磨损,挡边处更可见严重的碾边特征。轴承内排滚子无损伤,外排滚子损伤相对明显。23粒滚子中有22粒滚子受热变形严重,均被磨细压长,1粒滚子磨损明显,滚动面可见明显犁沟特征。轴承外排保持架破损、断裂,部分保持架已熔化,并附着在轴承金属组件上。综合以上宏观检验可知,损伤主要集中在轴承外排。由外排组件的损伤程度判断,外圈损伤相对更为严重,外圈首先发生失效的可能性很大,因此重点对轴承外圈进行检验分析。

3.2 微观检验

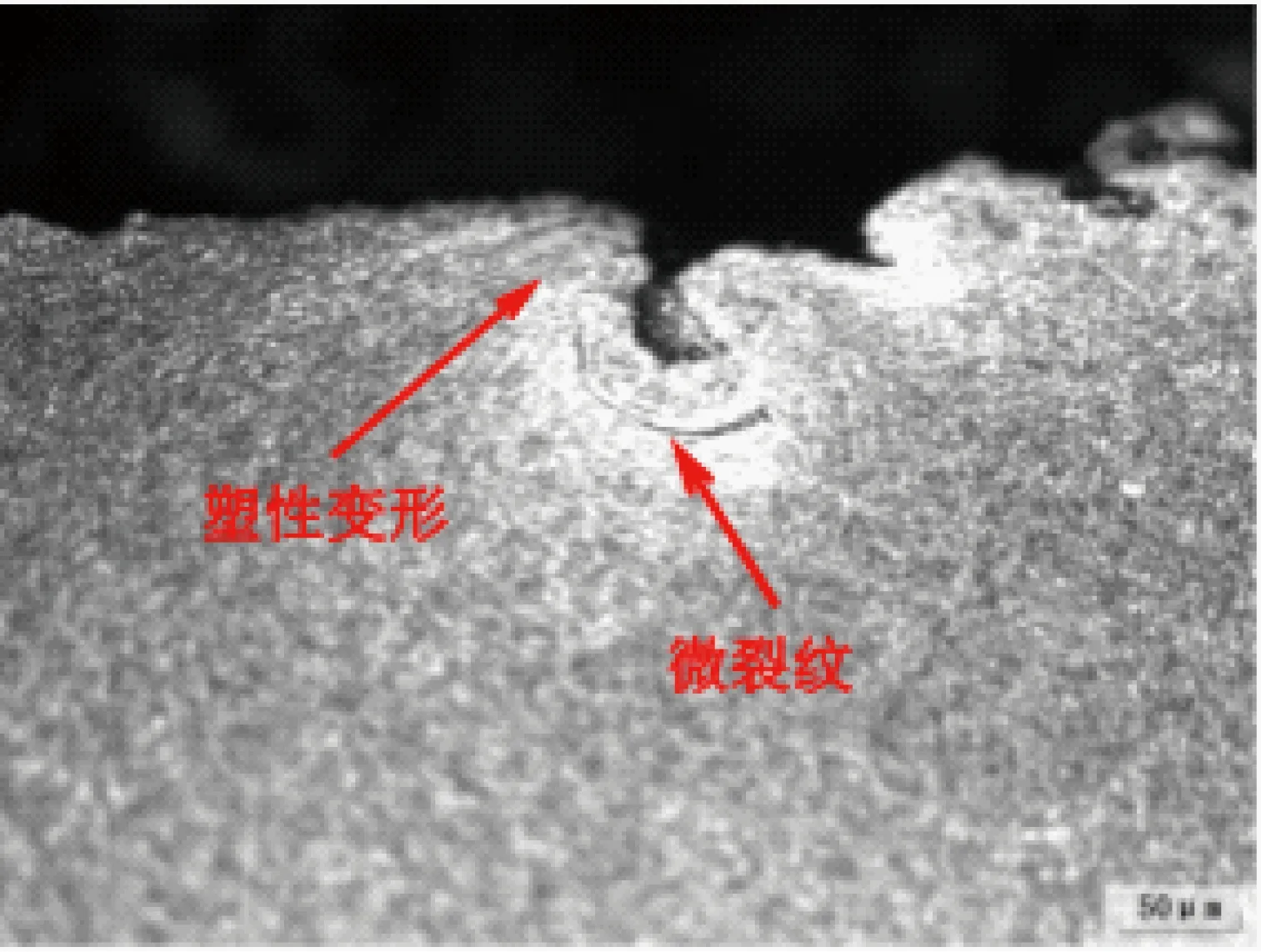

采用光学显微镜对轴承外圈裂纹源进行金相观察,裂纹源金相组织如图14所示。裂纹源金相组织中可以观察到塑性变形,在塑性变形层中还伴有微裂纹。

图14 轴承裂纹源金相组织

分别对轴承外排外圈、内圈、滚子工作面3 mm区域内的金相组织进行观察,依次如图15、图16、图17所示。

图15 轴承外排外圈金相组织

图16 轴承外排内圈金相组织

将各金相组织与JB/T 1255—2014、JB/T 8881—2011标准中轴承正常金相组织进行对比,轴承外排各组件的金相组织均发生明显改变,表明轴承外排受到了较强烈的热作用。轴承初始金相组织已无法检验。

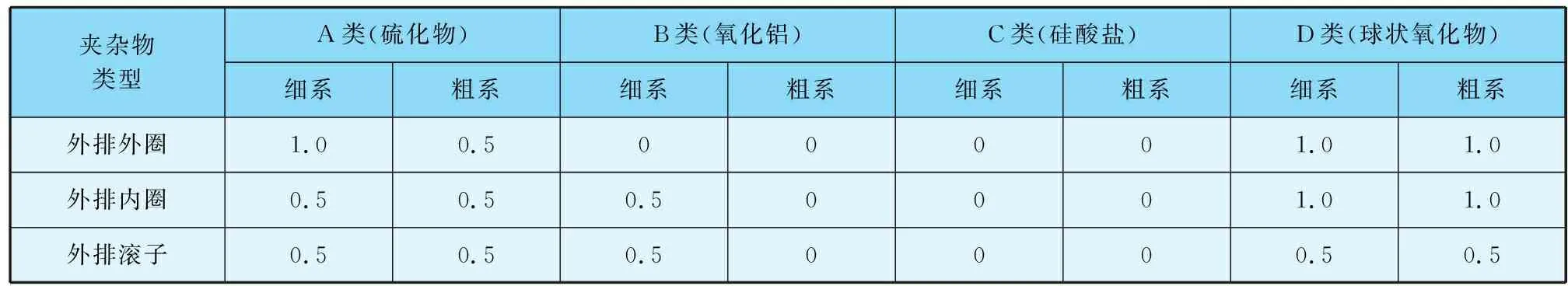

依据GB/T 10561—2005中的A法对轴承外排外圈、内圈、滚子非金属夹杂物进行评级,评级结果见表1。

轴承外排外圈、内圈、滚子的非金属夹杂物级别均满足 TB/T 2235—2016的相关要求。

3.3 硬度检验

依据GB/T 230.1—2009对轴承外排外圈、内圈、滚子的硬度进行检验,检验结果见表2。

图17 轴承外排滚子金相组织

表1 轴承非金属夹杂物评级结果

表2 轴承硬度检验结果

由表2可知,轴承外排各组件受热严重,已无法依据这些数据进行对标评判。

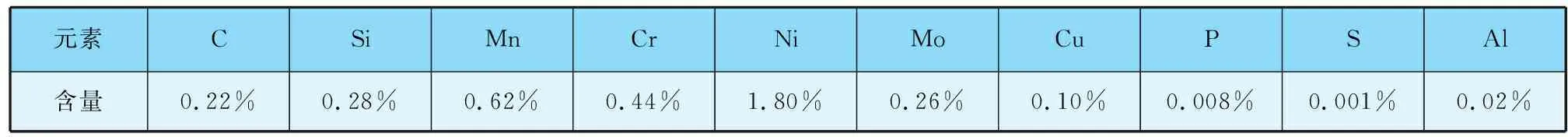

3.4 化学成分检验

依据 GB/T 4336—2016对损伤严重的轴承外排外圈化学成分进行检验,检验结果见表3。

由表3可知,轴承外排外圈的化学成分满足TB/T 2235—2016的相关要求。

由此完成轴承理化检验。

表3 轴承外排外圈化学成分检验结果

4 故障原因分析

4.1 轴承损伤分析

由目视检查可知,轴承损伤主要集中于外排,其中外排内圈滚道和滚子滚动面存在明显磨损、变形,保持架断裂、破碎。外排外圈滚道除磨损、变形外,还存在一处明显剥离掉块,剥离区域周向长度约60 mm,宽度几乎占整个外排滚道,深度与外圈壁厚相当。综合上述组件的损伤程度判断,外排外圈首先发生失效的可能性较大,且外排滚道剥离处先于其余部位失效。

剖开剥离区域中的裂纹,可观察到明显疲劳弧线,由疲劳弧线的走向能够判断裂纹源位置。裂纹源位于外圈外表面与轴箱相接触的印痕处,这一区域存在明显塌陷现象。

通过金相分析发现,裂纹源区的金相中存在较明显的塑性变形组织,塑性变形层应是反复受轴箱挤压所致。此外,塑性变形层中还可观察到与塑性流变方向一致的微裂纹。当轴承外圈材料产生塑性变形时,塑性变形累积超过材料的塑性变形极限后,即会萌生裂纹。裂纹在轴承运行载荷及装配载荷持续作用下不断扩展,最终引发外圈宏观裂损和掉块。

轴承外排各组件均受到不同程度的热作用,显微组织、硬度已发生明显改变,无法进行对标评判。轴承外圈非金属夹杂物级别及化学成分均满足TB/T 2235—2016标准中对G20CrNi2MoA渗碳轴承钢的要求。

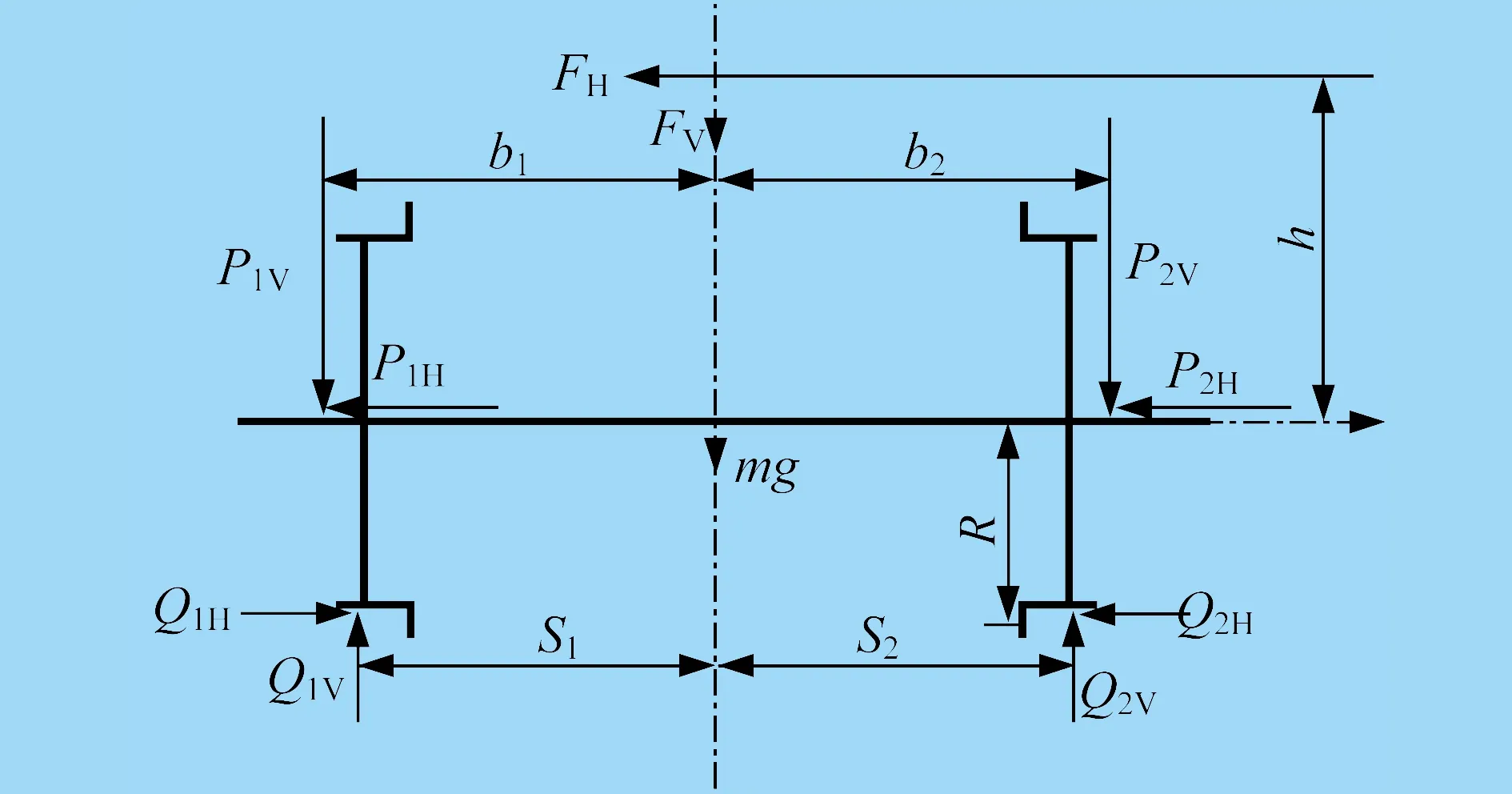

4.2 轴承偏载分析

轴承存在明显偏载工况,偏载严重时会影响轴承的工作特性及寿命[6-8]。为了分析偏载是否为导致轴承外圈破损的原因,进行偏载和正常载荷下轴承接触应力情况对比分析。轴承为双列圆锥滚子轴承,在运行过程中,受到承载鞍施加的径向力FV及车辆转弯产生的轴向力FH。货车轮对平衡力系如图18所示。图18中,h为车辆载荷中心与轴颈根部的距离,b1、b2为轴承载荷中心与车辆载荷中心的距离,S1、S2为车轮中心与车辆载荷中心的距离,R为车轮半径,QH、QV为车轮与轨道接触的约束力,m为车体质量,g为重力加速度,PV、PH分别为轴承在径向及轴向上的等效载荷。

图18 货车轮对平衡力系

轴承正常载荷时的受力如图19所示,轴承偏载时的受力如图20所示。图20中,x为轴承的负载偏距。

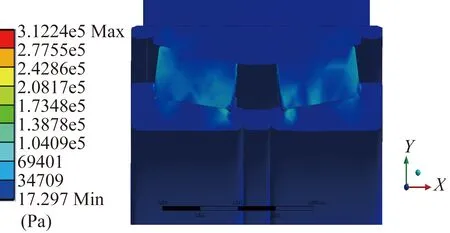

4.3 有限元分析

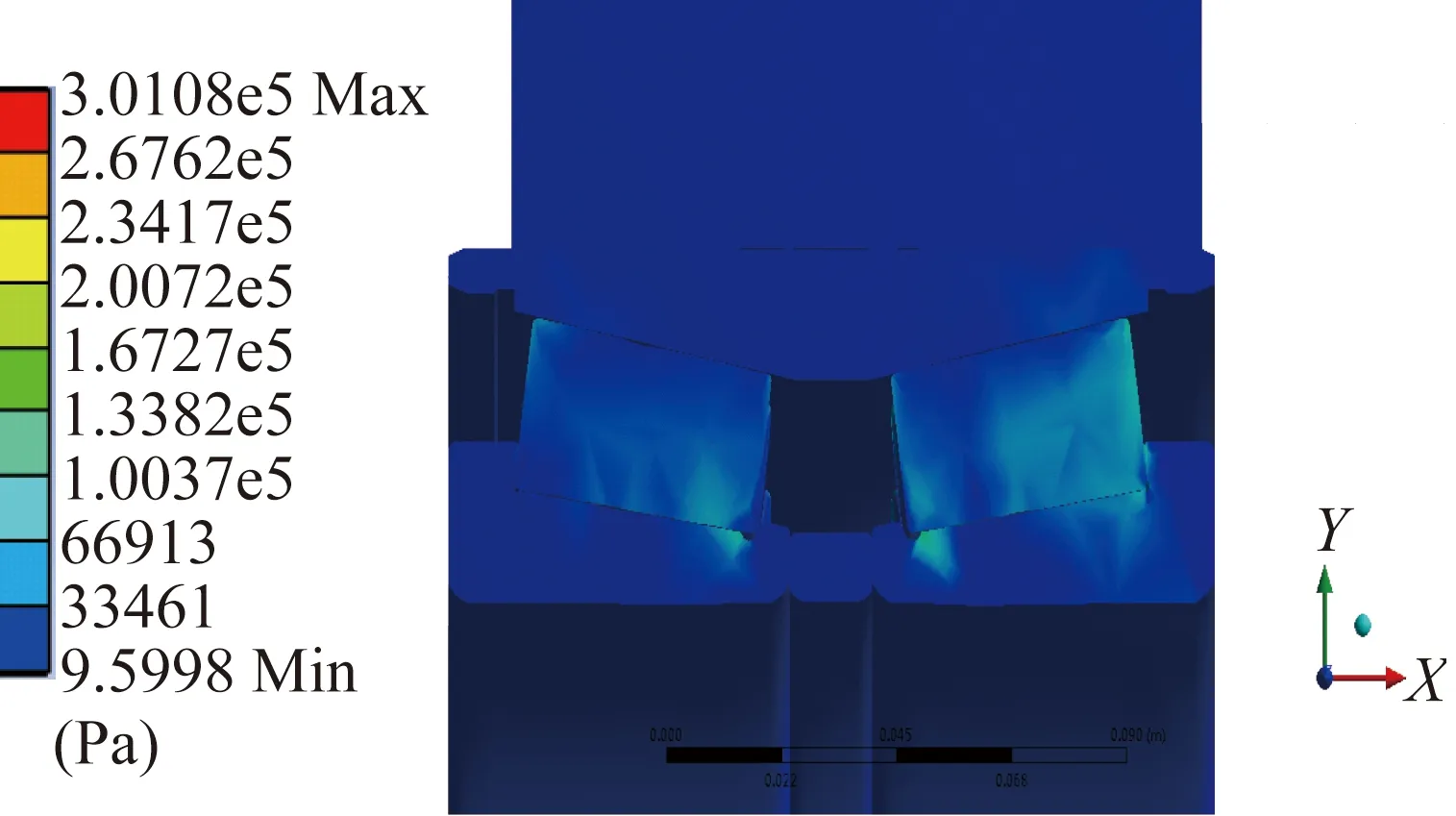

通过对轴承正常受力和偏载时滚子、滚道与挡边接触进行有限元分析,得到在正常载荷情况下,两列滚子的受力情况基本相当[9-11]。轴承正常载荷时受力有限元分析如图21所示。偏载情况下,一列滚子受力变形明显大于另一列滚子,受力较小的一列滚子小端在偏载力矩的作用下受力变形相对比较大。轴承偏载时受力有限元分析如图22所示。由于外圈滚道直径大于内圈滚道直径,滚子和外圈滚道接触面积大于内圈,滚子和滚道的最大接触应力位于内圈滚道和滚子接触部位,因此理论上应是内圈滚道先于外圈发生疲劳。

图19 轴承正常载荷时受力

图20 轴承偏载时受力

图21 轴承正常载荷时受力有限元分析

图22 轴承偏载时受力有限元分析

轴承表面疲劳的特点是浅表层片状疲劳剥落,疲劳源为最大剪切应力处,深度较浅。产生一处疲劳后,剥落会沿圆周方向向两边扩展,而不会在一个地方一直剥落,表面疲劳一般不会使套圈裂损。因此推断,轴承外圈裂损与轴承存在偏载的情况关系不大。

4.4 分析结果

通过对轴承裂损故障情况分析,得出分析结果。

轴承一端严重磨损,另一端正常磨损。严重磨损一端的轴承外圈表面裂损,对应裂损处的外圈滚道磨损严重,滚子变形,保持架破碎,密封破损,油脂泄漏到轮轴上。正常磨损的一端,套圈、滚子形状基本不变,保持架磨损,油脂泄漏到轴承外径表面。轴承两端受载状态有明显差异,轴承存在偏载现象。

轴承内圈表面有明显磨损,未出现疲劳情况。表面磨损主要由润滑失效后干摩擦导致,所以内圈磨损是故障产生的结果,不是引起故障的原因。

轴承外排滚子严重磨损和变形,但无碎裂,内排滚子无明显损伤。滚子磨损和变形主要为润滑失效后轴承内部摩擦加剧,温度升高,滚子硬度降低,表面磨损增大所致,所以滚子磨损也是故障的结果。

轴承保持架破碎和润滑脂碳化基本上可以确定是润滑失效后高温、磨损所致,因此也不是引发故障的原因。

油封破损和润滑失效会导致轴承滚子、滚道表面出现干摩擦,滚子、套圈表面异常磨损,但不会导致外圈裂损,所以油封破损也是故障的结果。

通过分析,可以确定轴承外圈首先出现表面裂损是轴承失效的主要原因。轴承失效过程为轴承外圈表面裂损,滚道变形,滚子和滚道出现接触异常,滚子倾斜,内部滚动变为滑动,滚子和滚道异常摩擦、磨损,保持架断裂,轴承内部温度升高,润滑脂碳化、燃烧,套圈变形,轴承外圈牙口变形,防尘罩约束变松,油封脱出,油脂泄漏。在宏观检验结果中,轴承外圈外排表面与轴箱接触位置存在明显的40 mm×55 mm凹陷裂损压痕,验证轴承外圈外径受到局部外力冲击。综合判断,轴承裂损的原因是轴箱承载鞍外表面存在局部形状异常,如焊点、凸点等,造成与轴承外圈外径面接触不良,在车辆颠簸的运行过程中反复受到径向冲击载荷,最终造成轴承外圈局部疲劳、变形,产生破损。

5 结束语

笔者对铁路货车轮对轴承裂损故障进行分析。轴承失效首先发生在外排滚道剥离掉块处,呈现疲劳损伤性质。疲劳裂纹起源于外圈外表面与轴箱接触的印痕处,轴承承受偏载,但是偏载并不是导致故障的主要原因。轴承故障的主要原因是轴承外径面受到轴承上方承载鞍的局部冲击,在长期循环作用下,使轴承外径面接触点出现局部疲劳破损、变形,破损、变形一方面导致滚动体和滚道异常磨损,另一方面导致润滑脂流失,密封失效,最终导致轴承裂损故障发生。

轴承的应用是一个系统工程,轴承性能与轴承使用安装有很大关系。为了保证轴承的使用寿命,轴承座、轴等零件的加工制造质量应高度重视。笔者建议,铁路货车轮对轴承承载鞍的承载面制造完成后,对承载鞍与轴承接触的外表面进行抛光、打磨等处理,去除制造过程中产生的异物凸起,确保承载鞍与轴承外径接触良好。