地压在线监测在卡房1-9矿体中的应用及分析

2021-04-02孔学伟彭朝智杨八九

孔学伟,彭朝智,杨八九

(1.云南锡业股份有限公司,云南 个旧 661000;2.云南亚融矿业科技有限公司,昆明 650093)

矿山地压是一种很常见的地质灾害,其显现方式是在地下开采过程中,不断出现采场冒顶、矿柱、巷道变形破坏、采场结构破坏、断层错动及地表塌陷和建筑物破坏等现象[1-2]。应力、应变、位移是地压显现的主要特征,其变化规律在采动过程中较为复杂,与采场布置形式、矿体赋存条件、采场结构参数、回采顺序等都密切相关,所以监测系统的构建是非常复杂的,但有关岩体应力应变状态的有价值的结论通常可用较直观的传感器得到,位移和应力两个基本物理量均可以通过现场监测得到[3-5]。根据现场监测数据,分析不同开采阶段岩体应力应变的变化特征,从而对开采过程岩体稳定性进行评判。

卡房1-9矿体多年来一直采用普通全面法开采,采场内形成了很多大小、形态不一的点柱及空区,随着开采的不断进行,空区范围不断扩大,应力也逐渐增大,当现场实际应力超过矿岩体自身的强度时,大部分矿柱将出现失稳破坏,失去支撑作用,从而导致空区顶板的冒落[6-7]。因此,为了弄清楚该矿体不同开采时期应力应变的变化特征,结合现场实际,对部分地压显现特征较明显的区域进行现场地压监测,掌握回采过程中矿柱、顶板的受力状况,对存在安全隐患的区域及时处理,确保矿体开采过程的安全。

1 地压监测的内容

随着开采的不断深入,矿岩体原始平衡应力遭到破坏,出现新的应力集中,当现场实际应力超过矿岩体自身的强度时,大部分矿柱出现失稳破坏,失去支撑作用,从而导致空区顶板的冒落。为了掌握回采过程中矿柱、顶板的受力特征,在现场调查、有限元分析及矿柱力学稳定性分析的基础上,考虑直观、便捷、经济等因素,采用顶板下沉拉绳位移传感器、矿柱变形拉绳位移传感器及钻孔应力传感器对卡房1-9矿体顶板、矿柱的稳定性进行监测。并对整套监测系统及组件进行了研发。

2 地压监测系统简介

矿山地下开采中,房柱采矿法会形成较大暴露面积和暴露空间,回采作业过程中人员、设备均需进入采场,安全隐患极大。该地压监测系统针对现场矿柱开裂,顶板冒落等现象提供检测手段及方案。

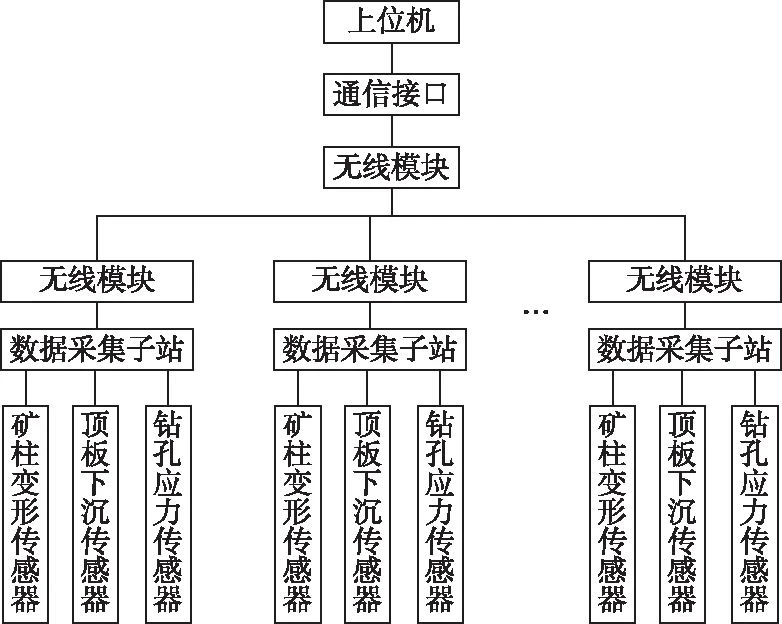

整个在线监测系统由传感器(顶板下沉拉绳位移传感器、矿柱变形拉绳位移传感器、钻孔应力传感器)、数据采集站、无线模块、通信端、上位机、RS485总线和计算机监控中心等组成,系统工作原理见图1。

图1 系统工作原理图Fig.1 Schematic diagram of system operation

各数据采集站点采集的相关数据,通过通信接口及无线信道传送到上位机,经处理后,可实时显示矿柱变形位移、顶板下沉位移及钻孔内应力变化相关参数,并存储。

3 监测设备的安装

3.1 顶板下沉拉绳位移传感器

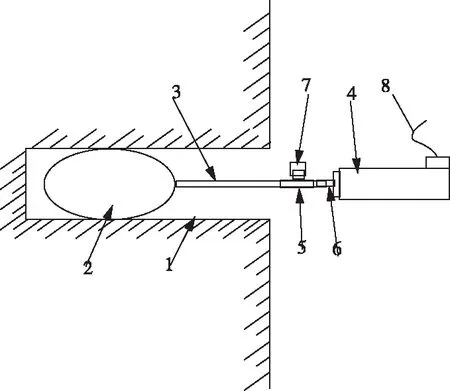

将拉线式位移传感器3安装于安装板6上,再将安装板6固定于采场或巷道底板2上,将拉线式位移传感器3的拉线外端头连接于拉绳4的一端,拉绳4的另一端固定连接在锚头7上(若采场或巷道空间高度较多地小于拉线式位移传感器3本身的量程,可不需另配拉绳4,而直接将拉线式位移传感器3的拉线外端与锚头7固定连接),锚头7锚固于采场或巷道顶板1上的锚头安装孔8中,5为拉线式位移传感器电源输入及信号输出线。具体安装见图2。

图2 顶板下沉位移传感器安装示意图Fig.2 Schematic diagram of roof subsidence displacement sensor installation

由于该装置利用了拉线式位移传感器3的拉线自动回缩功能监测顶板下沉位移,因此,装置安装时应使拉线式位移传感器3拉线的初始状态为拉出一段的状态,其初始拉出长度应大于待监测顶板在可能的跨塌前的可能下沉量。

3.2 矿柱变形拉绳位移传感器

将拉线式位移传感器3固定于点式矿柱1的适当高度和径向位置,在点式矿柱1的相应高度上用拉绳2环绕矿柱,并将其一端与拉线式位移传感器3的拉线外端相连,拉绳2的另一端头固定于矿柱上。环绕于矿柱上的拉绳全长应尽可能地与矿柱接触。为减少拉绳与矿柱的摩擦,可于整个拉绳长度上套以塑料管或在拉绳与矿柱的接触段(点)套以塑料管,4是位移传感器电源输入及信号输出线。具体安装见图3。

图3 矿柱变形位移传感器安装示意图Fig.3 Installation diagram of pillar deformation and displacement sensor

3.3 钻孔应力传感器

将连接好的承压液压(或气压)球2和连接管3置入事先钻凿好的钻孔1中设定位置,打开三通阀5,用电动加压泵,通过三通阀,注入设定初始压力的液体(或气体),关闭三通阀,连接压力变送器4的电缆信号线8(插入)。监测过程中,通过压力变送器4将应力变化情况转换为电信号供后续二次仪表或数据采集系统处理。6是高压连接管,7是电动加压泵,具体安装见图4。

图4 钻孔应力计传感器安装示意图Fig.4 Schematic diagram of borehole stress meter sensor installation

4 地压监测对象

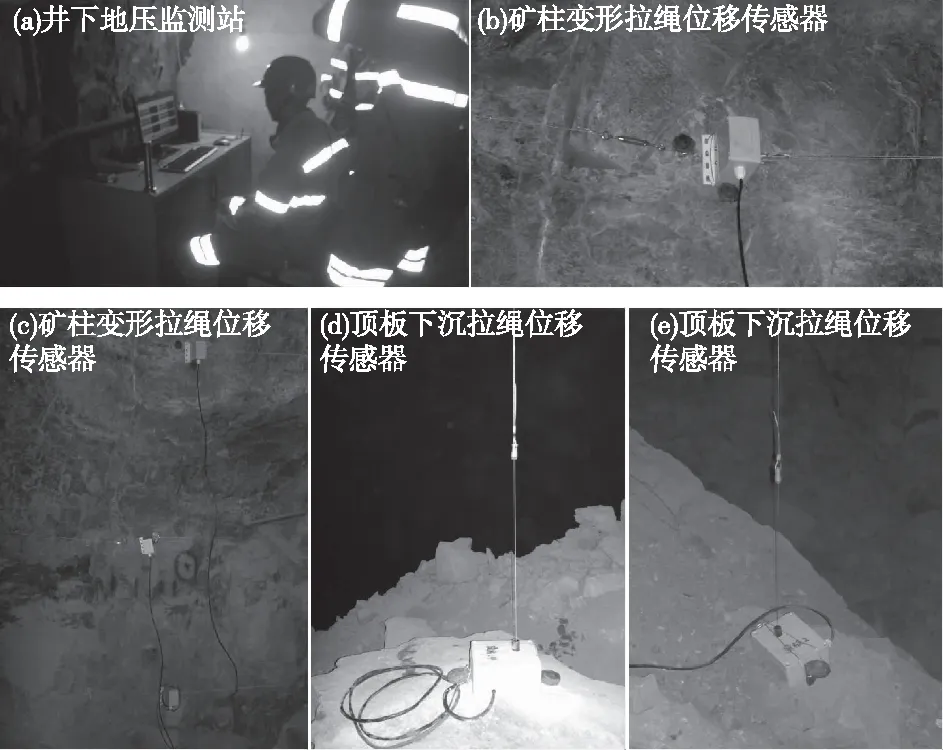

由于云锡卡房1-9矿群范围较大、中段较多,且采场内不规则矿柱较多,在现场调查、数值模拟、力学模型对采空区、矿柱稳定性研究的基础上,结合采场工程布置、采场结构、现阶段主要生产区域等,选取1800~1870中段6个地压显现特征较明显区域的矿柱及空区顶板作为监测对象,每个区域包括矿柱变形位移(上中下三个点)、顶板下沉位移、钻孔应力变化,各区域共计30个监测点。各区域数据采集站点采集的相关数据,通过通信接口及无线信道传送到计算机,经处理后,可实时显示矿柱变形位移、顶板下沉位移、钻孔应力变化及声发射相关参数,并存储。计算机安放位置及6个监测区域位置见图5。井下地压监测站及现场部分监测仪器安装后照片见图6。

图5 计算机监控中心及6个监测区域位置图Fig.5 Location map of computer monitoring center and 6 monitoring areas

图6 地压监测站及现场部分监测仪器安装后照片Fig.6 Photos of ground pressure monitoring station and some on-site monitoring instruments after installation

5 监测仪器数据处理及分析

5.1 顶板下沉位移数据处理分析

由于现场施工条件限制,仅在2、5、6号区域顶板上布置了下沉拉绳传感器,根据需求,对各监测点7个多月矿柱的位移变化趋势进行了分析。从图7监测数据来看,2号区域顶板最大下沉量为0.283 mm,5号区域顶板最大下沉量为0.804 mm,6号区域顶板最大下沉2.187 mm。所以从三个区域监测数据来看,顶板整体位移变化较小,最大下沉量仅为2.187 m,不会出现大的垮塌,顶板整体处于稳定状态。

图7 顶板位移传感器位移-时间变化曲线图Fig.7 Displacement-time variation curves of roof displacement sensor

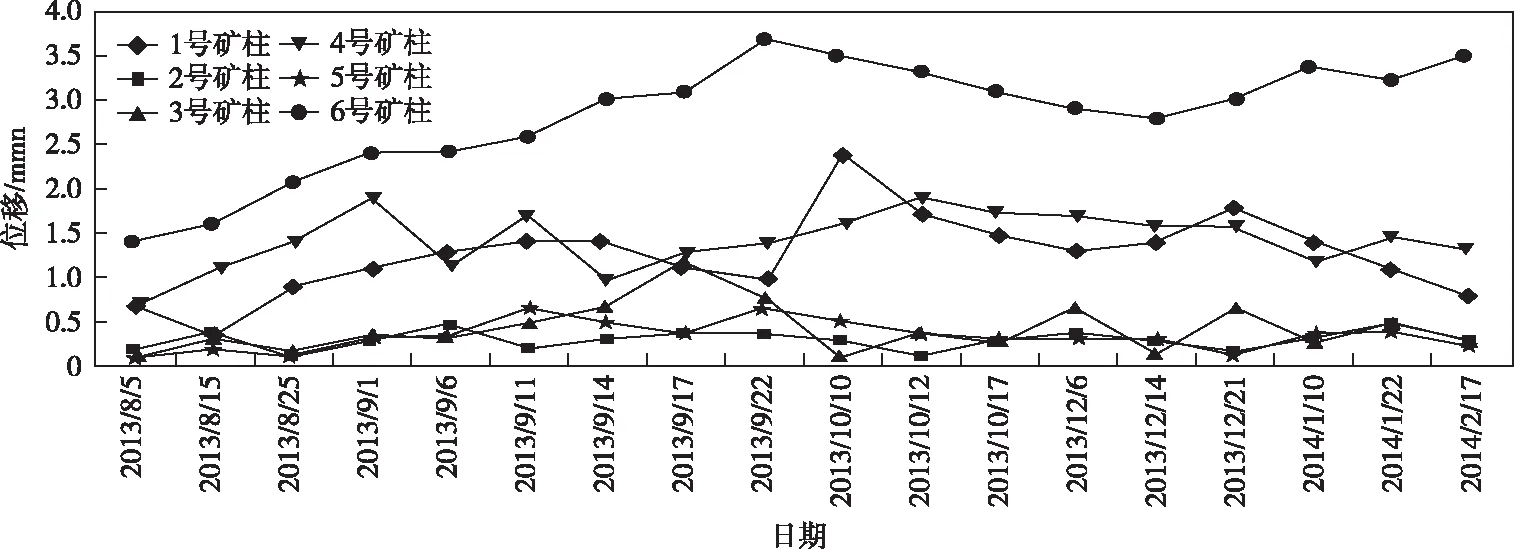

5.2 矿柱变形位移数据处理分析

从图8监测数据来看,1号矿柱变形量最大为2.382 mm,2号矿柱最大变形量为0.503 mm,3号矿柱最大变形量为1.186 mm,4号矿柱最大变形量为1.914 mm,5号矿柱最大变形量为0.698 mm,6号矿柱最大变形量为3.712 mm。从六个区域矿柱变形监测数据来看,所有矿柱变形量都比较小,最大仅为3.712 mm,所以矿柱不会出现大的破坏,整体处于稳定状态。

图8 矿柱位移传感器位移-时间变化曲线图Fig.8 Displacement-time variation curves of pillar displacement sensor

5.3 钻孔应力计数据处理分析

监测过程中,通过压力变送器将应力变化情况转换为电信号供后续二次仪表或数据采集系统处理,软件开发过程中,系统内部已将数据直接转换应力值。因此,计算机度数即为应力计传感器在矿柱内部所受的应力。由于现场打孔设备限制,仅在3、4、5、6号矿柱上安放了钻孔应力计。从图9可以看出,除3、4、5号矿柱在某个时间点出现波动外,其余时间段钻孔内传感器受力比较均衡,没有出现波动或持续增长的趋势,整体监测到的应力变化绝对值小于0.315 MPa,说明这段时间开采过程应力没有持续增长,而是趋于平稳,矿柱整体是稳定的。

图9 钻孔应力计应力-时间变化曲线图Fig.9 Stress-time variation curves of borehole stress meter

6 结论

1)兼顾经济性、灵敏性、简便性和可靠性的原则,采用顶板下沉拉绳位移传感器、矿柱变形拉绳位移传感器及钻孔应力传感器对卡房1-9矿体顶板、矿柱的稳定性进行监测。并对整套监测系统及组件进行了研发。

2)在现场调查、数值模拟、力学模型对采空区、矿柱稳定性研究的基础上,选取1800~1870中段6个地压显现特征较明显区域的矿柱及空区顶板作为监测对象。

3)通过监测区域空区顶板、矿柱位移和应力变化的监测及分析,认为空区顶板、矿柱位移最大变形量仅为3.712 mm,且矿柱最大应力变化绝对值仅为0.315 MPa,顶板和矿柱不会出现大的破坏,整体处于稳定状态,为矿山后续开采的生产安全提供了理论和技术支撑。