地下矿山高溜井干雾降尘技术应用研究

2021-04-02尤祎

尤 祎

(长沙有色冶金设计研究院有限公司,长沙 410000)

地下矿山主溜井是矿石运输系统的重要通道,也是矿山主要粉尘污染源之一[1-2]。高溜井因卸矿时易形成冲击风流[3-4],致使卸矿车场粉尘污染严重,严重威胁井下作业人员健康。特别是近年来国内多数矿山转入深部开采,高溜井逐渐增多,故高溜井防尘逐渐成为深井开采研究的重点。

针对高溜井粉尘防治,李义杰[5]、汤民波[6]、陈亮[7]、姚贵佳等[8]对溜井卸矿冲击气流进行数值模拟研究,提出了从溜井结构参数、卸矿频率上控制冲击风流大小。但未能给出溜井粉尘的防治措施。目前高溜井防尘措施主要有密闭封堵降尘、抽风除尘、细水雾降尘、卸压井分风降压[9-11]。密闭封堵降尘通过在溜井口或溜井内设置自动密闭装置,减少冲击风流产尘,但影响卸矿且易损坏。抽风除尘通过在溜井回风联络道安装局扇和风筒抽尘,多中段卸矿作业时除尘效果难保证。卸压井对于溜井系统已形成的矿山往往难以施工。故细水雾降尘应用较广泛。

细水雾降尘,通过在产尘点形成水雾区,从而对含尘风流净化。但因细水雾粒径太大(200~600 μm),难以与呼吸性粉尘相互吸附,故对清除呼吸性粉尘效果不佳。且细水雾降尘耗水量较大,对于黏性较大矿石,会造成矿石黏结,堵塞溜井。干雾降尘作为一种新型降尘技术,利用超声波的特殊性能对水进行雾化,雾粒在10 μm以下,其耗水量很少且喷嘴不易阻塞,对物料增湿影响很小,与微细粉尘特别是呼吸性粉尘结合效果好,故在地表工业除尘中得以广泛应用[11-15]。李海亮[16]提出利用干雾除尘来解决溜井粉尘污染问题并研发了溜井干雾除尘控制系统,但干雾喷嘴全部集中布置在射雾机上,干雾易弥漫,无法有效覆盖整个卸矿坑,且影响机车司机视野。故针对高溜井的干雾降尘技术仍有待研究。

本文提出了在地下矿山高溜井系统中利用干雾降尘来治理高溜井冲击风流粉尘的新方法。从微观上分析了干雾降尘的作用过程。根据产尘原因不同,将高溜井卸矿坑及车场巷道分为集中产尘点和逸散型产尘点2类,针对性布置干雾除尘方案,并将该技术应用于湖北三鑫金铜股份有限公司。

1 干雾抑尘的作用过程

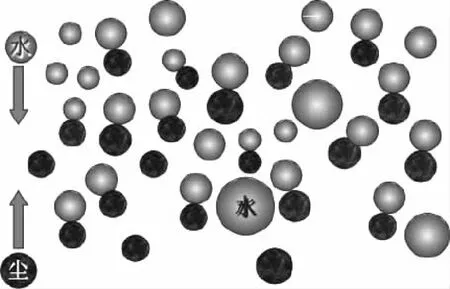

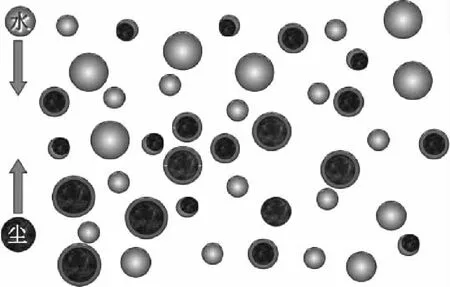

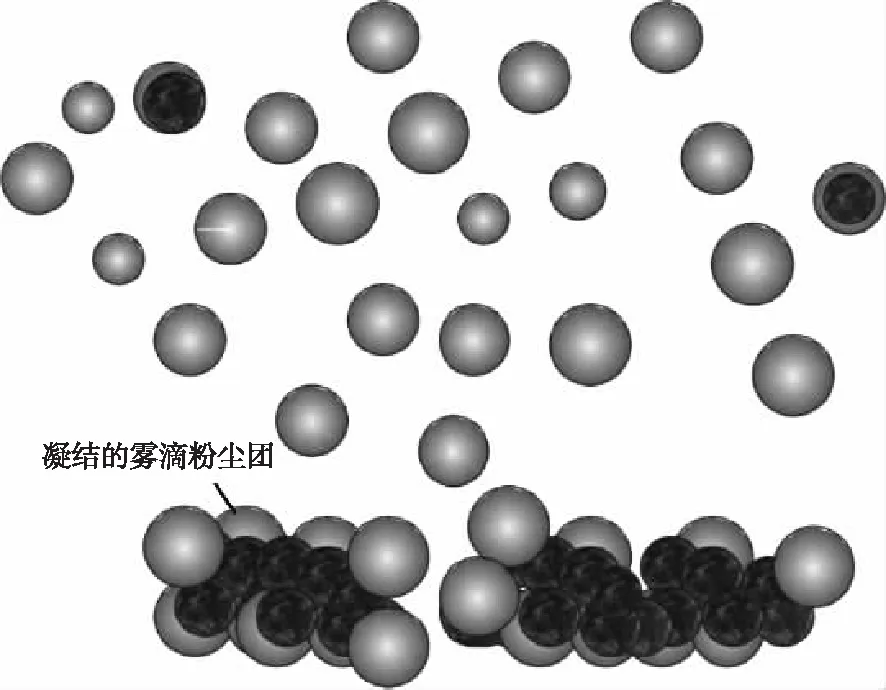

根据空气动力学原理,粉尘气流遇到干雾时,尘粒会通过与干雾的惯性碰撞、拦截、凝聚以及扩散等综合作用而被捕捉。由于干雾粒径与尘粒粒径接近,表面张力小,故容易与粉尘颗粒吸附,同时由于干雾相比常规细水雾粒径更小,比表面积更大,故其雾滴更易相互凝结成团,促使吸附后的粉尘成团加速沉降,除尘效果更佳。干雾降尘过程如图1~4,共分为四个阶段:第一阶段,雾滴与尘粒相向运动汇集;第二阶段,雾滴与粉尘粒惯性碰撞、拦截捕集;第三阶段,雾滴与粉尘粒吸附包裹;第四阶段,吸附粉尘后的雾滴相互凝结,在重力作用下降落。

图1 开始喷雾治理粉尘Fig.1 Start spraying to control dust

图2 雾滴与粉尘粒惯性碰撞、拦截捕集Fig.2 Inertial collision and interception between droplets and dust particles

图3 雾滴与粉尘粒吸附包裹Fig.3 Adsorption and wrapping of droplets and dust particles

图4 雾滴粉尘团凝结而重力降落Fig.4 The droplets and dust mass condense and fall by gravity

2 高溜井干雾降尘装备及工艺

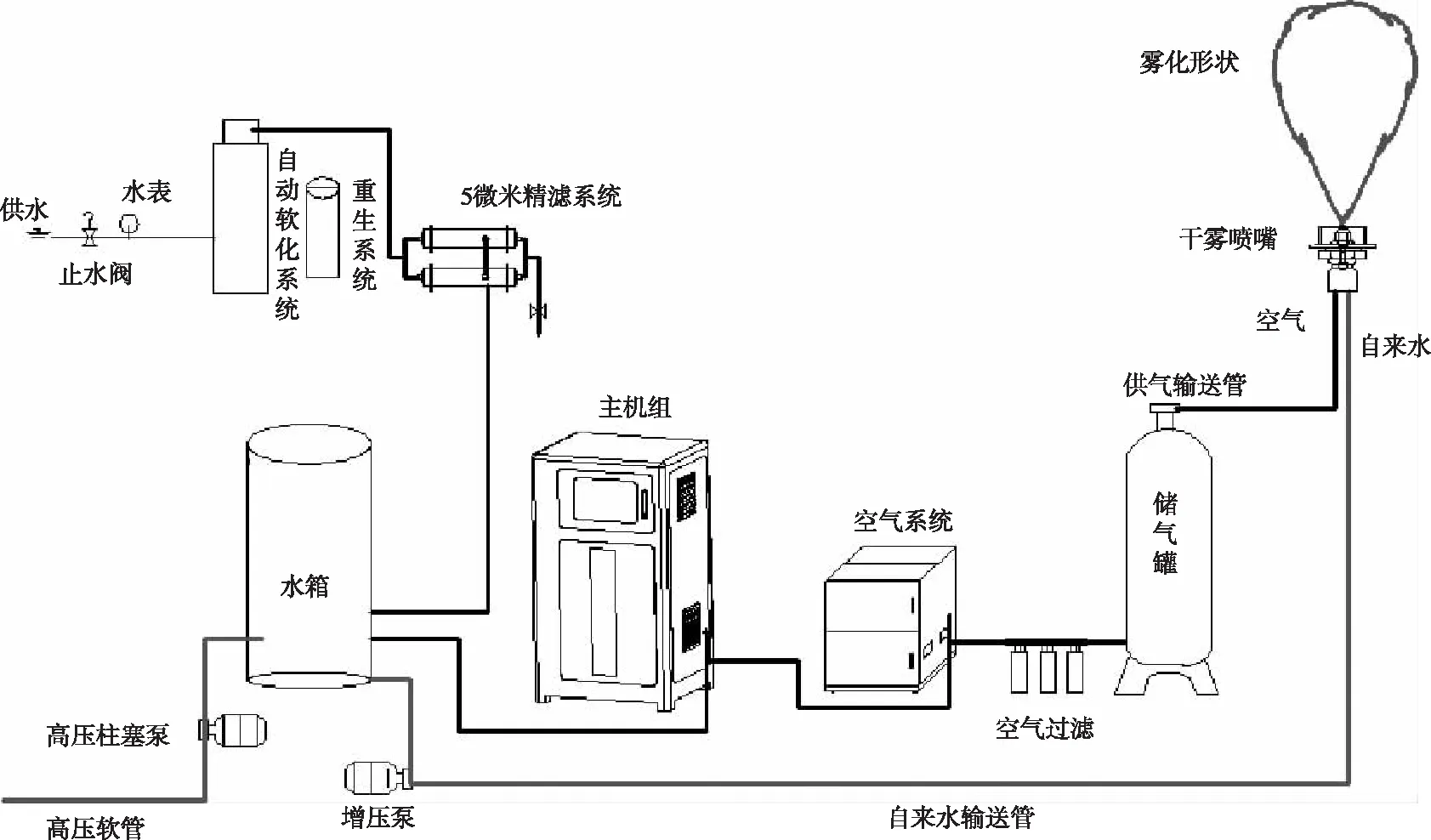

地下矿山高溜井干雾降尘设备系统主要包括:雾化除尘主机、恒压供水系统、水处理系统、供气系统、环境监控元件及联动控制箱、双流体高效雾化喷头、电磁阀、管件连接件、给水及供气管等。其中恒压供水系统、水处理系统、环境监控元件及联动控制集成在主机箱内。干雾降尘系统工作流程见图5。

图5 干雾降尘系统工作流程示意图Fig.5 Workflow diagram of dry fog dust removal system

系统工作原理:利用压缩空气高速射流的虹吸原理,负压吸水,水被压缩空气包裹,将水雾化为直径3~10 μm的雾滴,这些微小的雾颗粒能长时间漂浮在空气中,这些微雾都是粒径3~10 μm的干雾,能在每个空隙中蔓延,从而达到无死角全面除尘。

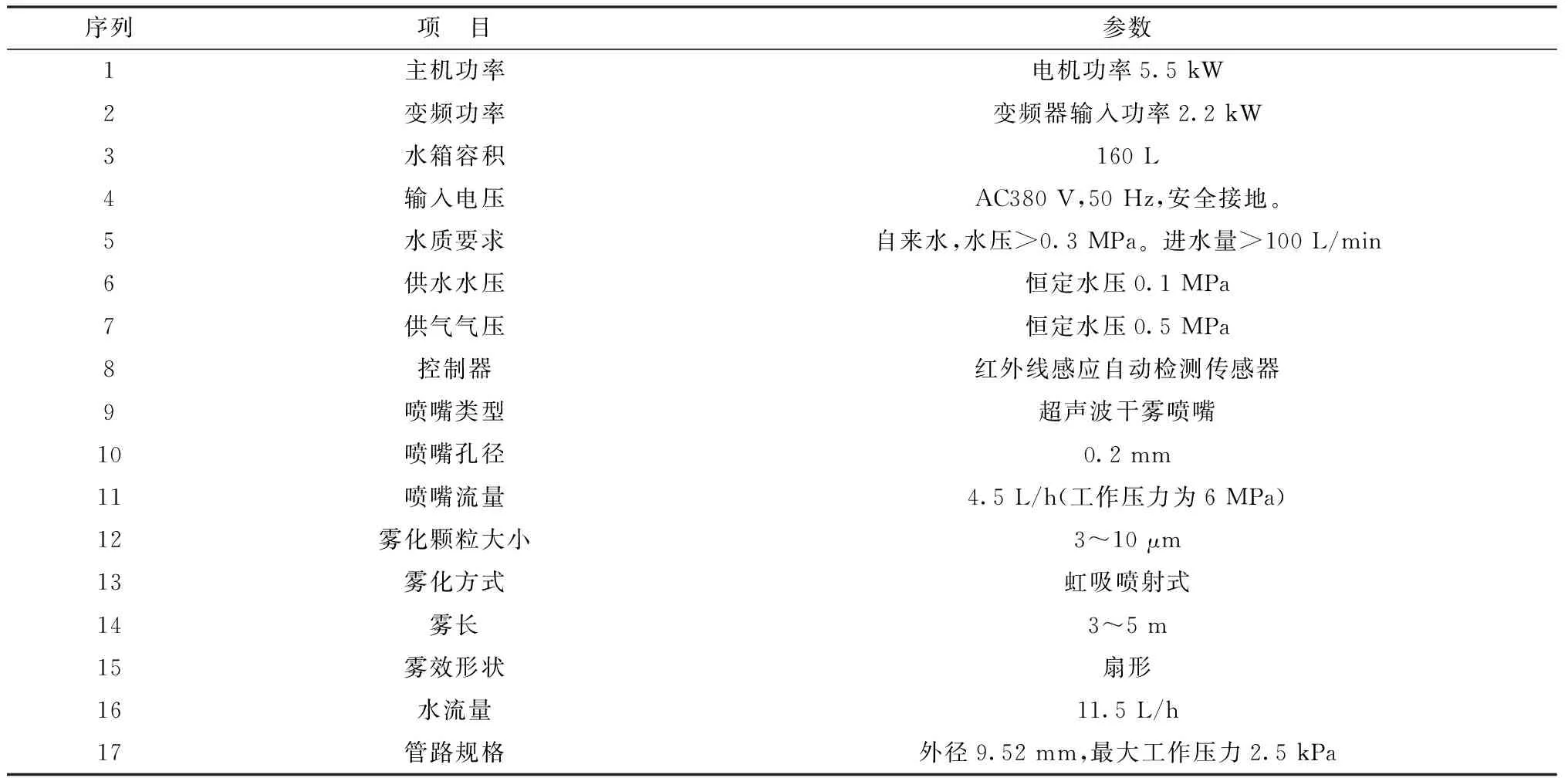

高溜井干雾降尘系统主要技术参数见表1。

表1 高溜井干雾降尘系统主要技术参数

3 高溜井干雾降尘试验及效果分析

3.1 试验地点粉尘污染现状

湖北三鑫金铜股份有限公司开采深度超千米,其下采区矿、废石主溜井高度均为431 m,服务-570、-620、-720、-870、-920、-970 m共6个中段。由于主溜井分支溜井均与主溜井贯通,卸矿时,矿石沿主溜井加速下落,致使主溜井下部空气急剧压缩,形成高压气流,由下部中段分支溜井冲出,含尘浓度很高的冲击气流瞬间大量涌出,使得车场处粉尘污染严重。

本次试验地点选择在粉尘污染最为严重的-570 m中段矿石卸矿坑处。该处在本中段或相邻中段车场卸矿时,瞬时总粉尘浓度高达80 mg/m3,呼尘浓度高达30 mg/m3。不足1个月时间,车场附近巷道内底板粉尘堆积厚达20 cm。严重超出国家职业卫生标准,给井下作业人员身体健康造成极大危害。

3.2 高溜井卸矿车场干雾降尘技术方案

根据Ventsim建模分析,卸矿车场内,产尘点主要分为2类:一类为车场2个卸矿分支溜井处冲击风流产生的粉尘,该类为主溜井卸矿车场主要产尘点,且较为集中。另一类为车场附近溜井前后约50 m范围的巷道,该范围内粉尘为主巷道风流流经车场处产生的粉尘逸散。故针对以上2类产尘点,需分类治理。

对于溜井卸矿坑集中产尘点,联合采用干雾除尘+抽风除尘,在溜井卸矿坑周边每隔0.5 m帷幕式布置干雾喷嘴,喷射干雾降尘,同时在溜井口正上方设置吸尘罩,采用局扇将卸矿时产生的粉尘抽至溜井回风井联道内,抽风除尘。吸尘罩骨架采用L40×4等边角钢焊接,面层采用2 mm厚钢板焊接而成,吸尘罩上方接Φ450 mm的硬质风筒,硬质风筒另一端接JK55~1NO5型局扇(11 kW),局扇设在溜井回风井联络道内,采用局扇将卸矿时产生的粉尘抽至溜井回风井联道内。吸尘罩安装在溜井中心处钢格栅上方靠栏杆侧,安装角与水平方向呈40°夹角。采用钢丝绳拉紧固定。布置详见图6。

图6 -570 m中段矿石卸矿坑干雾喷嘴安装示意图Fig.6 Installation diagram of dry fog nozzle in -570 m ore unloading pit

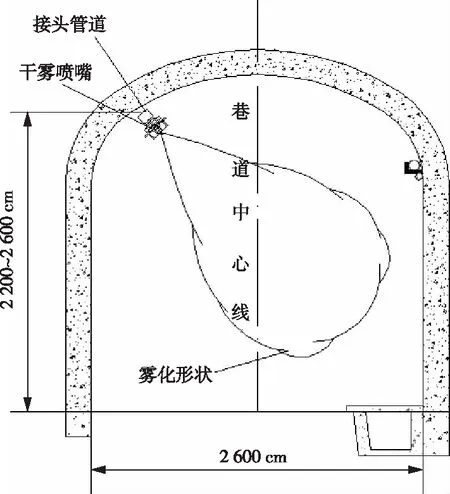

对于车场巷道逸散型产尘点,沿巷道拱顶处每隔1 m设置干雾除尘喷嘴,喷射干雾降尘。车场巷道干雾喷嘴安装示意图见图7。

图7 -570 m中段车场巷道干雾喷嘴安装示意图Fig.7 Installation diagram of dry fog nozzle in -570 m yard roadway

设计安装干雾降尘区域总长为200 m,总计需要给水、气管各200 m,加密处理溜井卸矿坑区域为总长为30 m,设计间隔0.5 m一个干雾喷头,共需60个干雾喷头;非加密处理区域总长为120 m,设计间隔1 m一个干雾喷头,共需安装干雾喷嘴120个,工程总计需要干雾喷嘴180个,系统根据设定的粉尘颗粒及环境设定控制系统的关启,自动运行,缺水停止运行并发出警报,可实时监测,实时了解使用效果及系统运行数据。-570 m中段卸矿车场干雾降尘总体布置图见图8。

图8 -570 m中段卸矿车场干雾降尘总体布置图Fig.8 General layout of dry fog dust removal system in -570 m ore unloading yard

喷雾时采用红外感应控制,每次列车进入车场前即开始喷雾,至列车卸载完毕出车场,总时长约15 min。干雾降尘喷雾效果见图9。

图9 干雾降尘喷雾效果图Fig.9 Effect map dry fog dust removal system

3.3 高溜井卸矿车场干雾降尘效果分析

经现场检测,干雾降尘系统运行后,-570 m中段卸矿车场处总尘浓度降低至0.9 mg/m3,呼尘浓度降低至0.4 mg/m3。相比未开启干雾降尘系统前,总尘降尘效率高达95.25%,呼尘降尘效率高达96%。从根本上解决了主溜井粉尘污染问题,极大改善了工人井下作业环境。

根据实际卸矿作业情况,每次每列车卸载矿量约24 t,总耗时约10 min,则实际喷雾时采用红外感应控制,每次列车进入车场前即开始喷雾,至列车卸载完毕出车场,总时长约15 min。则每次卸矿喷雾耗电量为1.375 kW·h,耗气量为1 305 L,耗水量为0.52 t。折合吨矿耗电量为0.06 kW·h,吨矿耗气量为54 L,吨矿耗水量为0.02 t。可见其耗水、耗气、耗电量小,运行成本低且除尘效率高。

4 结论

主溜井卸矿车场产尘点分为卸矿坑集中产尘点和车场巷道逸散产尘点2类。高溜井干雾降尘技术从根本上解决了高溜井冲击风流引起的粉尘污染问题,极大改善了工人井下作业环境。其耗水、耗气、耗电量小,运行成本低且除尘效率高。